Изобретение относится к области горной промышленности и строительства, а именно к бурильным машинам ударно-поворотного действия.

Известна бурильная машина по авт. свид. на изобретение 138556, содержащая исполнительный орган-бур, механизм поворота и подачи бура на забой-автоподатчик, ударный узел, неподвижную станину с направляющими и двигатель, осуществляющая автоматическое регулирование дифференциальным зубчатым механизмом.

Недостатком этой машины является необходимость определения оптимального режима работы многократным подбором зубчатых колес для различных горных пород, т.е. неоснащенность бурильной машины системой автоматического управления.

Кроме того, известна бурильная машина по авт. свид. на изобретение 657169, являющаяся прототипом предлагаемого изобретения, осуществляющая автоматическое регулирование режимов работы путем перераспределения частот ударов и вращения бура адаптивно к свойствам буримой породы или искусственного материала и содержащая основание, бурильную головку с торцовым кулачком, концентрично размещенным в нем толкателем-бойком, имеющим пазовые подвижные в осевом направлении соединения со шпинделем инструмента-бура и ходовым винтом механизма подачи, гайке которого передается вращение от зубчатого механизма, имеющего кинематическую связь с зубчатым венцом торцового кулачка для снижения скорости перемещения движения бурильной головки до требуемого значения по результатам экспериментального исследования с целью получения максимальной производительности по поступательной скорости бурения.

Недостатком этого технического решения является невозможность автоматического управления для осуществления оптимальной поступательной скорости бурения.

Задачей предлагаемого изобретения является создание бурильной машины, обеспечивающей автоматическое управление для осуществления оптимальной поступательной скорости бурения.

Это достигается тем, что бурильная машина, содержащая основание, бурильную головку с торцовым кулачком, концентрично размешенным в нем толкателем-бойком, имеющим пазовые подвижные в осевом направлении соединения со шпинделем инструмента-бура и ходовым винтом механизма подачи, гайка которого кинематически связана с зубчатым венцом торцового кулачка, снабжена нагружающим устройством в виде груза и диска, жестко соединенного с дисковым кулачком, имеющим увеличивающийся радиус подъема профиля, вычислителем наибольшей поступательной скорости бурения в виде центробежного регулятора скорости вращения с храповой поверхностью центрального вала, содержащим центральную втулку, оснащенную собачками, исполнительным механизмом в виде фрикционного глобоидального вариатора, коммутационным устройством в виде совокупности обычного центробежного регулятора с фрикционной муфтой и рычажной системой возврата дискового кулачка в исходное положение, причем нагружающее устройство имеет тросовые соединения груза с дисковым кулачком по его увеличивающемуся радиусу профиля подъема и диска с бурильной головкой, при этом вычислитель наибольшей поступательной скорости бурения, установленный на основании, имеет кинематическую связь с бурильной головкой, а обычный центробежный регулятор, установленный на основании, кинематически связан с центральным валом вычислителя наибольшей поступательной скорости бурения, и его центральная втулка кинематически связана с фрикционной муфтой соединения гайки ходового винта с винтом и с ее зубчатым механизмом кинематического соединения с зубчатым венцом торцового кулачка, причем центральная втулка обычного центробежного регулятора имеет рычажную кинематическую связь возврата дискового кулачка в исходное положение.

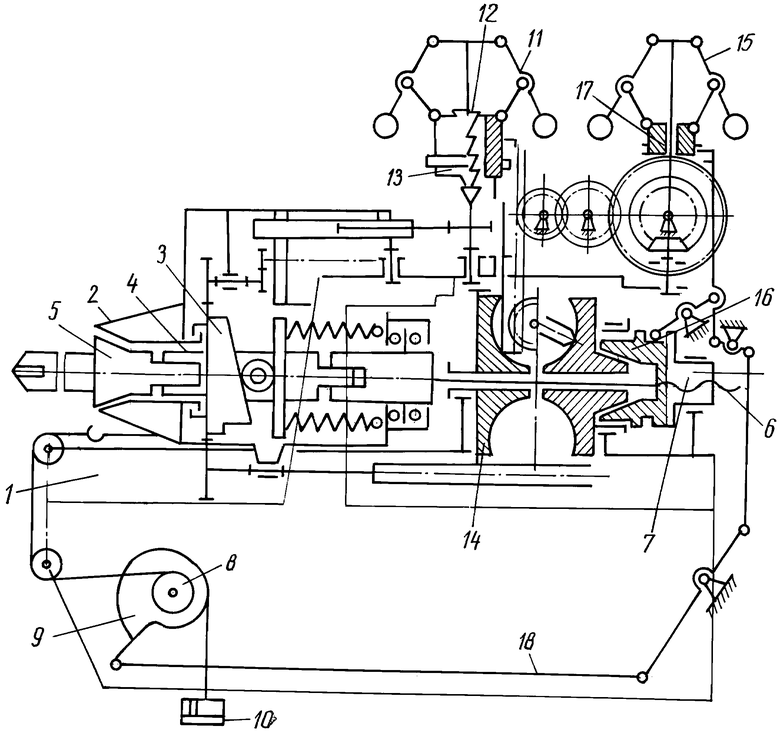

На чертеже представлена структурная схема бурильной машины, содержащая основание 1, на котором размещены следующие устройства: бурильная головка 2 с торцовым кулачком 3, концентрично размещенным в нем толкателем-бойком 4, имеющим пазовые подвижные в осевом направлении соединения со шпинделем инструмента-бура 5 и ходовым винтом 6 механизма подачи, гайка 7 которого имеет кинематическую связь с зубчатым венцом торцового кулачка 3; бурильная головка 2 имеет тросовое соединение головки 2 с диском 8, жестко соединенным с дисковым кулачком 9, имеющим увеличивающийся радиус подъема профиля и размещения троса груза 10; вычислитель 11 поступательной скорости бурильной машины в виде центробежного регулятора скорости вращения с храповой поверхностью центрального вала 12, имеющего кинематическую связь с бурильной головкой 2 при помощи зубчато-реечного механизма с рейкой на корпусе бурильной машины 2 и содержащий центральную втулку 13, оснащенную собачками; исполнительный механизм в виде фрикционного глобоидального вариатора 14, имеющего кинематическую связь его ролика с центральной втулкой 13 центробежного регулятора вычислителя 11 поступательной скорости бурильной машины; коммутационное (включающее и выключающее) устройство в виде совокупности обычного центробежного регулятора 15 и фрикционной муфты 16 соединения гайки 7 ходового винта 6 с ее зубчатым механизмом, имеющим кинематическую связь с зубчатым венцом торцового кулачка 3, причем обычный центробежный регулятор 15 кинематически связан с центральным валом 12 вычислителя 11 поступательной скорости бурильной машины, а его центральная втулка 17 имеет кинематическую связь с фрикционной муфтой 16 соединения гайки 7 ходового винта 6 с ее зубчатым механизмом, причем эта центральная втулка 17 имеет кинематическую связь возврата в исходное положение дискового кулачка 9 при помощи системы рычагов 18. Дисковый кулачок 9 оснащен фиксирующим устройством исходного положения.

Гайка 7 имеет кинематическую связь с зубчатым венцом торцевого кулачка 3 через блок зубчатых колес с длинной шестерней. Далее ее связь осуществляется через зубчатый венец одного из глобоидальных дисков фрикционного вариатора, его промежуточный диск и второй глобоидальный диск, а затем с помощью конической фрикционной муфты 16, одна из полумуфт которой неподвижно соединена со вторым глобоидальным диском фрикционного глобоидального вариатора 14, а вторая ее полумуфта неподвижно соединена с гайкой 7, образующей двухподвижную (вращательно-поступательную) кинематическую пару с основанием 1. При соединении этих полумуфт системой рычагов от обычного центробежного регулятора 15, после определения вычислителем 11 в виде центробежного регулятора с храповой поверхностью центрального вала 12 идеального режима работы, осуществляется максимальная поступательная скорость бурения. Бурильная головка 2 связана с центральным валом 12 центробежного регулятора (с храповой поверхностью центрального вала) зубчато-реечной передачей из рейки, неподвижно установленной на корпусе бурильной головки 2 и зубчатого мультипликатора, увеличивающего скорость вращения центрального вала 12 этого центробежного регулятора 11, корпус которого неподвижно установлен на основании 1 параллельно перемещающейся бурильной головке 2. После определения максимальной поступательной скорости бурения при наибольшем вертикальном перемещении втулки 13 и остановки ее в этом положении прекращается вращение обычного центробежного регулятора 15 через зубчатую рейку, получающую поступательное перемещение от центральной втулки 13 и системы зубчатых колес. Такая остановка вращения обычного центробежного регулятора 15 вызывает перемещение его центральной втулки 17 вниз. Это перемещение центральная втулка 17 при ее опускании через систему рычагов осуществляет соединение полумуфты фрикционной конусной муфты 16 с гайкой 7 и обеспечивает движение бурильной головки с максимальной скоростью бурения. Так как в этом случае гайка 7 и ходовой винт 6 вращаются в одном направлении с различными угловыми скоростями, получая для гайки 7 вращение, уменьшенное фрикционным глобоидальным вариатором 14, а для ходового винта 6 - от шпинделя инструмента-бура 5 и толкателя-бойка 4 через их пазовые подвижные в осевом направлении соединения.

Бурильная машина работает следующим образом.

Бурильная головка 2 с торцовым кулачком 3, получающим вращение от двигателя и преобразующим его в совокупность возвратно-поступательного движения толкателя-бойка 4 с вращениями шпинделя инструмента-бура 5 и ходового винта 6 механизма подачи, нагружается увеличивающимся усилием подачи от действия груза 10, момент усилия которого возрастает за счет увеличения радиуса профиля дискового кулачка 9, жестко соединенного с диском 8, имеющим тросовое соединение с бурильной головкой 2. При этом поступательная скорость бурения увеличивается до некоторого предела, что вызывает подъем центральной втулки 13 по центральному валу 12 храповой поверхностью, вращающемуся с увеличивающейся скоростью соответственно увеличению поступательной скорости бурения за счет кинематической зубчато-реечной связи центрального вала 12 с корпусом бурильной головки 2. После прекращения увеличения скоростей бурения и вращения центрального вала 12 центральная втулка 13 останавливается в верхнем положении храповой поверхностью этого вала, взаимодействующей с собачками центральной втулки 13. Причем гайка 7 вращается за одно целое с ходовым винтом 6 во втулке своего кронштейна на основании 1, не создавая усилия подачи. После остановки втулки 13 прекращается вращение центробежного регулятора 15 и его центральная втулка 17, перемещаясь вниз при помощи кинематической связи, соединяет ходовой винт 6 с гайкой 7 фрикционной муфты 16 и с одним из глобоидов вращения глобоидального фрикционного вариатора 14, вращающимся с изменяющейся скоростью. Причем другой глобоид фракционного вариатора 14 вращается с приблизительно постоянной скоростью от кулачка 3 через зубчатую передачу. При достижении центральной втулкой 13 верхнего положения ее кинематической связью осуществляется ворот ролика фрикционного глобоидального вариатора 14 для получения соответствующей скорости бурения, равной максимальной поступательной скорости бурильной головки 2. При этом от центральной втулки 17 через систему рычагов 18 осуществляется возврат груза 10 в исходное положение. После возврата рычагов 18 в исходное положение осуществляется фиксация дискового кулачка 9, исключение которой выполняется для начала действия рассматриваемой бурильной машины с системой автоматического управления.

Достижение технического эффекта автоматического управления определяется возможностью получения устойчивости режимов работы предлагаемой бурильной машины с автоматической системой управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРИЛЬНАЯ МАШИНА | 2001 |

|

RU2194142C2 |

| ИЗМЕРИТЕЛЬ ПОСТУПАТЕЛЬНОЙ СКОРОСТИ БУРИЛЬНЫХ МАШИН | 1997 |

|

RU2134885C1 |

| Бурильная машина | 1976 |

|

SU657169A1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 2001 |

|

RU2200817C2 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1996 |

|

RU2118454C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2033520C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1998 |

|

RU2139989C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2039241C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СМЕСИ | 1996 |

|

RU2097119C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1999 |

|

RU2152500C1 |

Изобретение относится к области горной промышленности и строительства, может быть использовано в бурильных машинах. Бурильная машина с автоматической системой управления (САУ) содержит основание, бурильную головку с торцовым кулачком, подпружиненным толкателем-бойком, образующим пазовые подвижные соединения со шпинделем инструмента-бура и ходовым винтом механизма подачи, гайка которого кинематически связана с зубчатым венцом торцового кулачка. Бурильная головка соединена тросом с диском, жестко соединенным с дисковым кулачком, имеющим увеличивающийся радиус профиля подъема и размещения троса груза. Вычислитель максимальной поступательной скорости бурильной машины в виде центробежного регулятора с храповой поверхностью центрального вала кинематически связан с бурильной головкой при помощи зубчато-реечного механизма с рейкой на ее корпусе и содержит центральную втулку, оснащенную собачками и кинематически связанную с роликом фрикционного глобоидального вариатора. Устройство из обычного центробежного регулятора и фрикционной муфты соединяет гайку с ее зубчатой передачей от венца торцового кулачка. При этом обычный центробежный регулятор получает вращение от центральной втулки вычислителя, причем его центральная втулка возвращает совокупностью рычагов дисковый кулачок в исходное положение после срабатывания САУ. Изобретение направлено на создание бурильной машины, обеспечивающей автоматическое управление для осуществления оптимальной поступательной скорости бурения. 1 ил.

Бурильная машина, содержащая основание, бурильную головку с торцовым кулачком, концентрично размещенным в нем толкателем-бойком, имеющим пазовые подвижные в осевом направлении соединения со шпинделем инструмента-бура и ходовым винтом механизма подачи, гайка которого кинематически связана с зубчатым венцом торцового кулачка, отличающаяся тем, что она снабжена нагружающим устройством в виде груза и диска, жестко соединенного с дисковым кулачком, имеющим увеличивающийся радиус подъема профиля, вычислителем наибольшей поступательной скорости бурения в виде центробежного регулятора скорости вращения с храповой поверхностью центрального вала, содержащим центральную втулку, оснащенную собачками, исполнительным механизмом в виде фрикционного глобоидального вариатора, коммутационным устройством в виде совокупности обычного центробежного регулятора и фрикционной муфты и рычажной системой возврата дискового кулачка в исходное положение, причем нагружающее устройство имеет тросовые соединения груза с дисковым кулачком по его увеличивающемуся радиусу профиля подъема и диска с бурильной головкой, при этом вычислитель наибольшей поступательной скорости бурения, установленный на основании, имеет кинематическую связь с бурильной головкой, а обычный центробежный регулятор, установленный на основании, кинематически связан с центральным валом вычислителя наибольшей поступательной скорости бурения, и его центральная втулка кинематически связана с фрикционной муфтой соединения гайки ходового винта с винтом и с ее зубчатым механизмом кинематического соединения с зубчатым венцом торцового кулачка, причем центральная втулка обычного центробежного регулятора имеет рычажную кинематическую связь возврата дискового кулачка в исходное положение.

| Бурильная машина | 1976 |

|

SU657169A1 |

| Электросверло для бурения шпуров и скважин по углю и породе | 1957 |

|

SU115854A1 |

| Машина для бурения шпуров и скважин | 1960 |

|

SU138556A1 |

| МАШИНА ДЛЯ БУРЕНИЯ ШПУРОВ И СКВАЖИН | 0 |

|

SU173175A1 |

| БУРОВАЯ МАШИНА | 1972 |

|

SU424967A1 |

| Бурильная машина | 1974 |

|

SU480830A1 |

| Ударно-поворотный механизм | 1987 |

|

SU1661398A1 |

Авторы

Даты

2002-04-27—Публикация

2000-03-07—Подача