Изобретение относится к строительству и может быть использовано для пробивки отверстий в кирпиче и бетоне.

Известен электромеханический перфоратор (Информационный листок N 478-75 Новосибирского ЦНТИ.- Новосибирск: ЦНТИ. - 1975. 4 с.) с кулачковым механизмом переменной структуры, содержащий корпус для параллельного размещения электродвигателя ударно-поворотной группы с торцовым кулачком и концентрично размещенным в нем подпружиненным толкателем-бойком, имеющим пазовое подвижное в осевом направлении соединение со шпинделем инструмента-бура, содержащий также корпус редуктора для размещения блока двух зубчатых колес и торцового кулачка, имеющего зубчатый венец на внешней цилиндрической поверхности.

Недостатком этого устройства является сравнительно сложная форма корпусов параллельного размещения основных групп электромеханического перфоратора и редуктора, предопределяющая низкие ресурсо- и энергосбережения как материалов для изготовления, так и электроэнергии при обработке внешних и внутренних поверхностей или при изготовлении пресс-форм и литейных моделей.

Кроме того, известен электромеханический перфоратор (Информационный листок N 625-77 Новосибирского ЦНТИ. - Новосибирск: ЦНТИ. - 1977. 4 с.) с постоянным моментом усилия сжатия пружины и приводом от электродрели с двойной изоляцией, являющийся прототипом предлагаемого изобретения, имеющий последовательное размещение двигателя, двухступенчатого зубчатого редуктора и ударно-поворотной группы, расположенной в стволе, присоединенном к корпусу редуктора, снижающему частоту вращения ротора электродвигателя и передающего вращение от двигателя к полому валу, вращающему через байонетное (штыковое) соединение торцовый кулачок с размещенным в нем подпружиненным толкателем-бойком, имеющим также подвижное в осевом направлении соединение со шпинделем инструмента-бура.

Недостатками этого устройства являются сравнительно большой расход материала и значительная трудоемкость изготовления за счет сравнительно большой длины ствола и времени обработки соосных внутренних и внешних поверхностей тонкостенного ствола, а также значительный нагрев этого ствола от ударного взаимодействия толкателя-бойка и шпинделя инструмента, обусловленный замкнутой формой ствола, препятствующей охлаждению атмосферой воздуха и вызывающей снижение долговечности обмоток электродвигателя, а также затрудняющий температурным воздействием работу оператора-бурильщика.

Изобретение направлено на снижение расхода материала и трудоемкости изготовления, а также уменьшение нагрева от ударного взаимодействия деталей электроперфоратора.

Это достигается тем, что электромеханический перфоратор, содержащий последовательно размещенные двигатель, зубчатый редуктор, ударно-поворотную группу с полым валом, имеющим байонетное соединение с внешней цилиндрической поверхностью торцового кулачка и концентрично размещенный в этом кулачке подпружиненный толкатель-боек, образующий пазовое подвижное в осевом направлении соединение со шпинделем инструмента, имеет корпус ударно-поворотной группы выполненный составным из основания, размещенного на корпусе зубчатого редуктора, головки для размещения хвостовой части шпинделя инструмента с пазовым концом толкателя-бойка и шпилек их соединения. А также электромеханический перфоратор может иметь полый вал, выполненный составным из основания для размещения торцового кулачка, головки с зубчатым колесом и шпилек их соединения.

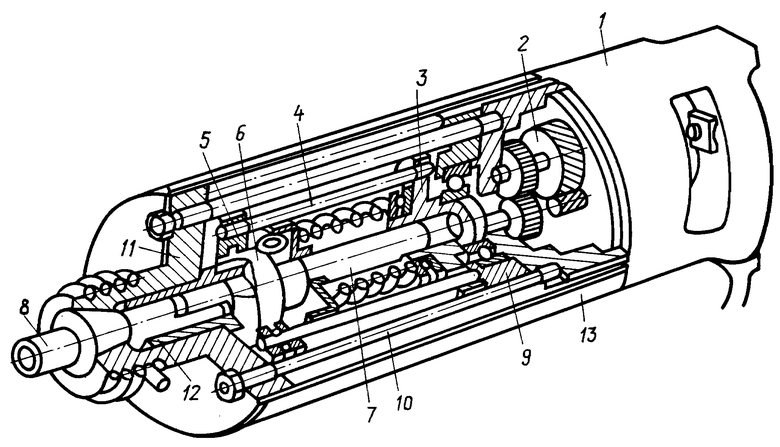

На чертеже представлен электромеханический перфоратор, общий вид

Перфоратор содержит двигатель 1, зубчатый редуктор 2 снижения частоты вращения ротора двигателя, головку 3 с зубчатым колесом зацепления с шестерней двойного блока зубчатых колес редуктора, шпильки 4 соединения головки 3 с основанием 5 размещения торцового кулачка 6 и передачи ему вращения байонетным (штыковым) соединением при концентричном размещении внутри торцового кулачка 6 толкателя-бойка 7, образующего пазовое подвижное в осевом направлении соединение со шпинделем 8 инструмента-бура, и основание 9 корпуса ударно-поворотной группы, размещенной на корпусе зубчатого редуктора 2, соединенного при помощи шпилек 10 с головкой 11, имеющей отверстие с внутренней конической поверхностью взаимодействия с внешней конической поверхностью шпинделя 8 инструмента-бура и цилиндрическое гнездо размещения втулки 12, внутренняя полость которой используется для размещения хвостовой части шпинделя 8 инструмента-бура и пазового конца толкателя-бойка 7, а внешняя для размещения подшипника торцового кулачка 6. Имеется кожух 13 с отверстиями охлаждения, установленный на внешних поверхностях основания 9 и головки 11.

Электромеханический перфоратор работает следующим образом.

Вращение ротора двигателя 1 через зубчатый редуктор 2 передается головке 3 с зубчатым колесом и шпильками 4, сообщается основанию 5, а также через байонетное соединение торцовому кулачку 6. Рабочая криволинейная поверхность торцового кулачка 6 преобразует его вращение в общем случае в совокупность поступательного перемещения толкателя-бойка 7 с его вращением, передаваемым пазовым подвижным в осевом направлении шпинделю 8 инструмента-бура с ударами по торцу его хвостовой части после размыкания рабочей криволинейной поверхности торцового кулачка 6 по ее верхней линии с образующей цилиндрического ролика толкателя-бойка 7.

Изгиб шпилек 10 соединения головки 11 с основанием 9 составной конструкции корпуса определяется с учетом упругих колебаний и составляет для параметров, соответствующих ручному электромеханическому перфоратору 0,0002 мм по амплитудному значению. При этом головка 11 корпуса сборной конструкции ударно-поворотного механизма рассматривается как одномассовая механическая система, находящаяся под действием сил трения конической части шпинделя 8 инструмента и упругой деформации шпилек 10 присоединения головки 11 к основанию 9. Уравнение упругих колебаний в этом случае имеет вид равенства

Iгεг = (Fп/2sinα)fdшп-Cкрϕг,

где Iг - момент инерции головки 11, εг - ее угловое ускорение, Fп - регламентированное усилие подачи - нажатия на рукоятку, α - угол наклона образующих конуса шпинделя 8 инструмента к его оси, f - коэффициент трения, dшп - средний диаметр шпинделя, Cкр - коэффициент крутильной жесткости шпилек, ϕг - угол поворота головки 11;

Cкр=(3E•Iх/L3)zшп•R2=(3Е•0,1d4/L3)zшпR•2;

E - модуль продольной упругости материала шпилек;

Ix - осевой момент инерции площади поперечного сечения шпилек, L - их длина, zшп - количество шпилек, d - их диаметр; R - радиус размещения шпилек.

[Fп/(2sin α)]f•dшп = C = [120/(2•0,2)]•0,1•3 = 90 Нcм = 0,9 Нм.

При диаметре шпилек 8 мм и их длине 100 мм

Cкр = [(3•2•105•0,1•84)/1003]•4 •402 = 6 • 41,26 • 640000 = 158438400 Нмм/рад = 158438 Нм/рад.

Решение уравнения крутильных колебаний имеет вид

ϕг = A•coskt+B•sinkt+C/(Iгk2),

при t = 0 и ϕг = 0; A = - C/(Iг)k2) ωг=0; В = 0.

Т.к. k2 = Cкр/Iг), размах упругих колебаний

A = -C/(Iгk2) = - C/Cкр = -0,9/158438 = -0,000006 рад. Это соответствует изгибу шпилек на 0,0002 мм при R = 40 мм.

Техническо-экономический эффект заключается в обеспечении снижения расхода материала от применения составных конструкций корпуса ударно-поворотной группы электромеханического перфоратора и полого вала передачи вращения от двигателя к торцовому кулачку по сравнению с расходом материала в прототипе для изготовления ствола и полого вала неразъемных конструкций при одинаковых длинах с предлагаемым вариантом, в сокращении трудоемкости изготовления из-за исключения времени обработки соосных внутренних и внешних поверхностей тонкостенного ствола и такого же полого вала, а также в уменьшении нагрева электромеханического перфоратора от ударного взаимодействия толкателя- бойка и шпинделя инструмента, обусловленного выполнением корпуса ударно-поворотной группы в виде составной конструкции, обеспечивающей охлаждение атмосферой воздуха и вызывающей повышение долговечности обмоток электродвигателя, а также снижение температурного воздействия на работу оператора-бурильщика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1998 |

|

RU2139989C1 |

| БУРИЛЬНАЯ МАШИНА | 2001 |

|

RU2194142C2 |

| БУРИЛЬНАЯ МАШИНА | 2000 |

|

RU2181827C2 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1996 |

|

RU2118454C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1995 |

|

RU2100597C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2033520C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 2001 |

|

RU2200817C2 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2039241C1 |

| Бурильная машина | 1976 |

|

SU657169A1 |

| ИЗМЕРИТЕЛЬ ПОСТУПАТЕЛЬНОЙ СКОРОСТИ БУРИЛЬНЫХ МАШИН | 1997 |

|

RU2134885C1 |

Изобретение относится к горной и строительной технике, в частности к устройствам для пробивки отверстий в кирпиче и бетоне. Сущность изобретения заключается в том, что перфоратор содержит последовательно размещенные двигатель, зубчатый редуктор, ударно-поворотную группу с полым валом, при этом корпус ударно-поворотной группы выполнен составным из основания, размещенного на корпусе зубчатого редуктора, головки для размещения хвостовой части шпинделя инструмента и шпилек их соединения. Изобретение обеспечивает снижение расхода материала и трудоемкости изготовления, а также уменьшение нагрева от ударного взаимодействия деталей перфоратора. 1 з.п.ф-лы, 1 ил.

| ТАНК-ПАРОВОЗ | 1923 |

|

SU625A1 |

| Электрический молоток | 1936 |

|

SU54969A1 |

| БУРОВАЯ МАШИНА | 0 |

|

SU243543A1 |

| 0 |

|

SU262809A1 | |

| БУРОВАЯ МАШИНА | 0 |

|

SU293123A1 |

| Электрический перфоратор для бурения шпуров | 1973 |

|

SU612013A1 |

| SU 761255 A, 07.09.1980 | |||

| Компрессионно-вакуумная машина ударного действия | 1984 |

|

SU1461900A1 |

| Электрический перфоратор | 1988 |

|

SU1641603A1 |

Авторы

Даты

2000-07-10—Публикация

1999-01-18—Подача