Изобретение относится к получению галеновой формы, в частности к получению галеновой формы, содержащей пористую фильтрующую матрицу с нанесенными на нее частицами активного вещества, возможно капсулированными.

Известно удержание путем фильтрования субмикронных частиц полиалкилакрилата, покрытых биологически активным веществом (ЕП-А-0064967), через фриттированное стекло. Однако, фриттированное стекло не является физиологически приемлемой матрицей.

Известны также фильтрующие мембраны типа МilliporeR, удерживающие очень мелкие частицы и выполненные из органических полимерных веществ, например из сложных эфиров целлюлозы, из полиакрилатов и полиакриловых веществ, поливинилиденфторидов, политетраэтиленфторида, полиэтилена, полипропилена и их смесей. Однако удержанные частицы анализируются путем сжигания до углеродного остатка мембраны и поэтому удерживаемыми частицами могут быть только те, которые не подвержены сжиганию, т. е. эти фильтры-мембраны не годятся для органических активных веществ.

В настоящее время существует потребность в фильтрующих материалах, которые могли бы абсорбировать (удерживать) субмикронные, частицы, используемые в терапии и косметике. Известно, что субмикронные частицы активных веществ не подвержены энзиматическому разрушению и, кроме того, те из этих веществ, которые не могут транспортировать на уровне клеточных мембран, могли бы вводиться в организм чисто физическим путем.

Промышленное получение субмикронных частиц является сложной и тонкой операцией в связи с тем, что, находясь в броуновском движении, их очень трудно уловить и сконцентрировать. Кроме того, аэрозольное распыление некоторых веществ представляет большую опасность для организма, так как при вдыхании они могут вызвать нежелательные физиологические реакции или вызвать токсикацию, иногда тем более острую, чем меньше размер частиц.

Задача изобретения разработать такой способ получения галеновых форм для субмикронных частиц активного вещества, который был бы лишен перечисленных недостатков и был бы проще при осуществлении.

Получаемая согласно изобретению галеновая форма позволяет, кроме того, улучшить эффективность активнодействующего начала, представленного в виде субмикронных частиц, в некоторых случаях покрытых оболочкой.

Галеновая форма согласно изобретению представляет собой матрицу из твердого пористого фильтрующего физиологически приемлемого материала, на которую абсорбированы субмикронные частицы активного вещества, иногда, в капсулированном виде.

Способ получения галеновой формы согласно изобретению заключается в осуществлении следующих операций:

1) получение препарата активного ингредиента в жидкой среде, причем указанный активный ингредиент либо растворим, либо нерастворим в указанной жидкой среде и его концентрация в жидкой среде ниже или равна 10% (весь/объем);

2) распыление полученного препарата для получения аэрозоля, транспортируемого в потоке газообразного флюида-носителя;

3) испарение жидкой среды аэрозоля с получением микрочастиц, транспортируемых газообразным флюидом-носителем;

4) фильтрация газообразного флюида-носителя, содержащего активный ингредиент в форме микрочастиц, через фильтр, содержащий фильтрующие элементы, из твердого и пористого материала, полученного в сухом состоянии за счет его замораживания, измельчения, сублимационной сушки и сжатия для абсорбции активного вещества на фильтрующем элементе.

Полученная галеновая форма пригодна в терапии и в косметике и содержит микрочастицы активного вещества либо растворимые, либо нерастворимые в воде, с одной стороны, могут быть покрыты оболочкой, какова бы ни была их водорастворимость, с другой стороны, со средним гранулометрическим составом 5-0,01 μм. Из этих частиц предпочитают такие, которые имеют средний гранулометрический состав менее или равный 2,5 μм и лучше менее или равный 1 μм.

Матрица галеновой формы получается из указанного фильтрующего элемента.

В качестве материала для фильтрующего элемента используют растворимые или микродиспергируемые в воде вещества, а именно полисахаридные вещества, такие, как декстран, карбоксиметилцеллюлоза, оксипропилцеллюлоза; моно- или дисахаридные материалы, такие как глюкоза, лактоза, мальтоза, сахароза; поливиниловые материалы, такие, как поливиниловый спирт; полиакриловые материалы, такие, как соли или сложные эфиры полиакриловой полиметакриловой кислот, поливинилпирролидоны, и их смеси, особенно порошковое молоко, которое представляет собой продукт, включающий лактозу, казеин и другие протеиновые и полипептидные вещества, и экстракты молока. В качестве варианта можно использовать материал, не растворимый в воде, но растворимый в обычном, соответствующем органическом растворителе.

Согласно изобретению используют подвергнутый сублимационной сушке или лиофилизированный материал в качестве пористого фильтрующего элемента. Сублимационная сушка или лиофилизация это сушка путем вымораживания, т. е. операция, которая заключает в себе замораживание препарата, содержащего растворяющую, разбавляющую или диспергирующую жидкость, особенно при температуре -40oC или -80оС, затем испарение замороженной жидкости путем сублимации под вакуумом. Эта операция приводит к пористым продуктам, обладающим относительно большой удельной поверхностью [выраженной особенно в см2/см3] и которые могут сохранять свою пористую структуру вплоть до тех пор, пока они находятся в контакте с одним из их растворителей.

Прессование (сжатие), которое осуществляется для улучшения механической устойчивости твердого фильтрующего материала при прохождении газообразных флюидов через его толщину, представляет собой нечто вроде фриттирования материала, обладающего пористой структурой, полученной за счет вспенивания во время сублимационной сушки.

Согласно изобретению, фильтрующий элемент спрессовывают после сублимационной сушки со степенью сжатия от около 1,1 до около 5. Предпочтительно, вышеуказанная степень сжатия составляет 1,2-4 и лучше 1,25-3,60.

Фильтрующий элемент, который получается путем замораживания, дробления (для получения гранулята с гранулометрией порядка примерно 1-3 мм), сублимационной сушки, затем сжатия, обладает тем преимуществом, что он относительно легкий и способен легко растворяться или легко диспергироваться в очень незначительных количествах соответствующих растворителей после прохождения через него фильтруемых газообразных флюидов.

Для нанесения на матрицу активного вещества фильтрующий элемент, измельченный, лиофилизированный и спрессованный, помещают на пути циркулирующего газообразного флюида, содержащего, например, частицы микронного или субмикронного размера. Вследствие очень большой пористости этого материала газ циркулирует там очень легко, без заметных потерь давления. Более того, очень тонкая структура материала вызывает захват твердых отдельных элементов, которые могут осаждаться там за счет столкновения, броуновского движения, адсорбции или вследствие электростатических сил. На этом основании лиофилизированный и спрессованный материал ведет себя как фильтр высокой эффективности.

Покрытие микрочастиц активного агрегата осуществляется для того, чтобы изменить условия вымывания указанного активного ингредиента в организме, в особенности перорально.

Это покрытие особенно позволяет сглаживать так называемые негативные свойства, такие, как горький привкус, резко выраженная горечь или слишком быстрая солюбилизация активного ингредиента в нормальных условиях введения. Покрытие также, образуя оболочку, слой или пленку, обволакивающую указанные микрочастицы, позволяет защищать активный ингредиент. Эта оболочка может оставаться цельной до тех пор, пока она находится в контакте или в циркуляции в специфическом для тела или соответствующем флюиде.

Покрытие таким образом может исчезать за счет разрушения или растворения на определенном уровне пищеварительного тракта, чтобы высвободить активный ингредиент, например на уровне слизистой оболочки кишечника в случае гастро- или кислотоустойчивого покрытия. Покрытие может, наконец, служить для благоприятствования ассимиляции микрочастиц в организме, согласно "маскировочному" эффекту или "липосомному" эффекту, согласно предпочтительному варианту изобретения, особенно когда средний размер или средняя гранулометрия частиц, которые получаются в результате покрытия оболочкой микрочастиц, порядка микрометра или лучше менее микрометра.

Для осуществления способа получения галеновой формы согласно изобретению, предпочтительно, чтобы содержание активного ингредиента в растворе или в дисперсии в воде или органическом растворителе в стадии 1 было ниже или равно 5% [мас./объем]

Распыление, осуществляемое в стадии 2, осуществляется для получения жидких микрочастиц аэрозоля, имеющих соответствующий средний диаметр для того, чтобы давать после испарения растворителя или дисперсионной жидкости, твердые микрочастицы со средней гранулометрией от 5 до 0,01 μм, предпочтительно со средней гранулометрией ниже или равной 2,5 μм и лучшей со средней гранулометрией ниже или равной 1 μм.

Газообразный флюид-носитель, который пригоден согласно изобретению, представляет собой газ, инертный по отношению к активному ингредиенту и матрице, образованной фильтрующим элементом, например азот, аргон и в желательном случае осушенный воздух.

Испарение в стадии 3 осуществляется при соответствующей температуре таким образом, чтобы не повредить активный ингредиент, особенно при температуре 25-90оС. Предпочтительно, работают при 30-65оС. При случае можно использовать возрастающий или убывающий температурный градиент.

Фильтрация в стадии 4 осуществляется с потерей давления от около 80 до около 10 000 Па. Потеря давления, которая особенно зависит от толщины фильтрующего элемента, степени его сжатия (отношение толщины материала до сжатия в толщине указанного материала после сжатия) и пористости, так же как от давления фильтруемых газообразных флюидов, обычно составляет от 1 см Н2О (около 98,06 Па) до 100 см Н2О (около 9806 Па), или более точно от 2 см Н2О (около 196,1 Па) для толщины 8 мм фильтрующего материала со степенью сжатия 1,25 для газообразного флюида с дебитом 300 л/мин, относящимся к нормальным условиям температуры и давления, до 76 см Н2О (или около 7451,5 Па) для толщины 14 мм фильтрующего материала со степенью сжатия 3,6 для газообразного флюида с дебитом 4 л/мин, относящимся к нормальным условиям температуры и давления.

После фильтрации на стадии 4 способ включает, кроме того, для получения галеновой в заметной степени гомогенной формы стадию 5, называемую стадией перемешивания, согласно которой тщательно смешивают фильтрующий элемент с микрочастицами, которые абсорбированы указанным фильтрующим элементом на стадии 4. Таким образом, в результате фильтрации, наибольшая часть абсорбированных микрочастиц находится собранной в толщине фильтрующего элемента вблизи поверхности, соприкасающейся с газообразным флюидом, содержащим твердые микрочастицы, которые хотят собрать.

Если активный ингредиент нерастворим в воде, имеет размер 5-0,01 μм, то способ получения включает тогда следующие стадии:

получение раствора в органическом растворителе активного ингредиента, нерастворимого в воде, таким образом, чтобы концентрация активного ингредиента в растворе была ниже или равна 10% (мас./объем);

распыление полученного таким образом раствора в форме жидкого аэрозоля с помощью газообразного флюида-носителя;

испарение растворителя из активного ингредиента в потоке газообразного флюида-носителя таким образом, чтобы твердые микрочастицы, получающиеся от высушивания жидких микрочастиц аэрозоля, переносились газообразным флюидом-носителем;

фильтрация газообразного флюида-носителя, содержащего активный ингредиент в форме микрочастиц со средней гранулометрией 5-0,01 μм, с одной стороны, и растворитель активного ингредиента в виде пара, с другой стороны, с помощью фильтра, включающего в качестве фильтрующего элемента твердый, пористый и водорастворимый материал, полученный в сухом состоянии за счет замораживания, дробления, сублимационной сушки и сжатия.

При необходимости можно отделить микрочастицы активного нерастворимого в воде ингредиента путем растворения в воде матрицы, на которой абсорбированы микрочастицы.

Когда активный ингредиент водорастворим, то способ получения галеновой формы включает следующие стадии:

получение раствора активного ингредиента в воде, таким образом, чтобы концентрация активного ингредиента в растворе была ниже или равна 10% (мас/объем);

распыление полученного раствора в форме жидкого аэрозоля, в потоке газообразного флюида-носителя;

испарение воды из потока газообразного флюида-носителя с получением вышеуказанных твердых микрочастиц в газообразном флюиде-носителе;

фильтрации газообразного флюида-носителя, содержащего активный ингредиент главным образом в форме микрочастиц со средней гранулометрией 5-0,01 μм, с одной стороны, и растворитель активного ингредиента в форме пара, с другой стороны, с помощью фильтра, включающего в качестве фильтрующего элемента твердый и пористый материал, который получается в сухом состоянии путем замораживания, измельчения, сублимационной сушки и сжатия.

Когда активный ингредиент находится в форме покрытых оболочкой микрочастиц, то способ характеризуется тем, что он включает следующие стадии:

получение суспензии микрочастиц активного ингредиента в жидкой среде, содержащей растворенный материал для покрытия, причем активный ингредиент нерастворим в указанной жидкой среде и его концентрация в жидкой среде ниже или равна 10% (мас./объем);

распыление полученной суспензии для получения аэрозоля, в потоке газообразного флюида-носителя;

испарение жидкой среды аэрозоля таким образом, чтобы покрытие оболочкой микрочастицы, которые получаются при высушивании аэрозоля, переносились газообразным флюидом-носителем;

фильтрация газообразного флюида-носителя, содержащего активный ингредиент главным образом в форме микрочастиц, покрытых материалом для покрытия, с помощью фильтра, включающего в качестве фильтрующего элемента твердый и пористый материал, который получается в сухом состоянии за счет замораживания, измельчения сублимационной сушки и сжатия, с получением на фильтрующем элементе покрытых оболочкой микрочастиц.

Для получения покрытых оболочкой микрочастиц предлагается, способ, который включает:

распыление раствора активного ингредиента в воде или органическом растворителе;

высушивание полученного аэрозоля в газообразном флюиде-носителе или векторе;

фильтрация газообразного флюида с помощью фильтрующего элемента, полученного за счет замораживания, измельчения, сублимационной сушки, затем сжатия;

растворение указанного фильтрующего элемента в растворителе, где материал покрытия растворим, с одной стороны, и микрочастицы ингредиента нерастворимы, с другой стороны;

распыление полученной дисперсии или суспензии;

высушивание аэрозоля, транспортируемого в газообразном флюиде-носителе, и

фильтрация на фильтрующем элементе, полученном путем замораживания, измельчения, сублимационной сушки, затем сжатия.

Согласно наилучшему варианту осуществления изобретения, способ получения покрытых оболочкой микрочастиц характеризуется тем, что он включает следующие стадии:

(а) получение раствора активного ингредиента в первом растворителе, таким образом, чтобы концентрация указанного активного ингредиента в первом растворителе была ниже или равна 10% (мас./объем) и предпочтительно ниже или равна 5% (мас./объем);

(б) распыление полученного раствора в форме жидкого аэрозоля в потоке газообразного флюида-носителя;

(в) испарение растворителя активного ингредиента в указанном потоке газообразного флюида-носителя, таким образом, чтобы твердые микрочастицы, получающиеся в результате высушивания жидких микрочастиц аэрозоля, переносились газообразным флюидом-носителем;

(г) фильтрация газообразного флюида-носителя, содержащего активный ингредиент главным образом в форме микрочастиц со средней гранулометрией 5-0,01 μм, с одной стороны, и растворитель активного ингредиента в виде пара, с другой стороны, с помощью фильтра, включающего, в качестве фильтрующего элемента, твердый и пористый материал, который получается в сухом состоянии за счет замораживания, измельчения, сублимационной сушки и сжатия;

(д) растворение фильтрующего элемента, используемого на стадии (г) во втором растворителе, в котором (1) активный ингредиент нерастворим, а (П) материал покрытия растворим, чтобы получить жидкую среду, образованную указанным вторым растворителем, где растворен материал покрытия и где диспергированы покрываемые микрочастицы;

(е) распыление полученной суспензии для получения аэрозоля, в потоке газообразного флюида-носителя;

(ж) испарение растворителя жидкой среды для высушивания аэрозоля, таким образом, чтобы покрытие оболочкой микрочастицы, которые получаются в результате высушивания аэрозоля, переносились газообразным флюидом-носителем;

(з) фильтрация газообразного флюида-носителя, содержащего покрытие оболочкой частицы активного ингредиента с помощью фильтра, включающего, в качестве фильтрующего элемента, твердый и пористый материал, который получается в сухом состоянии за счет замораживания, измельчения, сублимационной сушки и сжатия.

Материал покрытия, который пригоден согласно изобретению, представляет собой органическое пленкообразующее вещество, растворимое в обычном специфическом растворителе и нерастворимое в других обычных, неспецифических растворителях. Материал покрытия обычно имеет полимерную природу. Особенно пригодны полимеры и сополимеры производных акриловой кислоты, такие, как полиакриловые кислоты, полиметакриловые кислоты, их соли и их сложные эфиры; производные целлюлозы, глицериды, полиглицериды жирных кислот, лецитины, гидрированные масла, полиоксиалкиленгликоли, такие, как полиоксиэтиленгликоли и полиоксипропиленгликоли, поликислоты, такие как полимолочные кислоты, и их смеси.

Вообще в качестве материала покрытия пригодны воски, жиры и другие, физиологически приемлемые средства покрытия, которые используются в галеновой области.

Микрочастицы согласно изобретению, которые могут быть покрыты оболочкой или не покрыты, и при необходимости рекуперируются за счет растворения матрицы, которая была использована в качестве фильтрующего элемента в процессе фильтрации на стадии 4. Это растворение реализуется в соответствующем растворителе, в котором указанные микрочастицы, при случае покрытие оболочкой, не растворимы.

П р и м е р 1. Получение матрицы.

Готовят водный раствор, содержащий декстран 70 (4%), оксипропилметилцеллюлозу (4%) марки Рharmacoat 603 и сахарозу (0,0125%). Осветленный раствор выливают в металлические прямоугольные чашки, предварительно силиконизированные, на высоту 10 мм, затем постепенно замораживают при -50оС.

При температуре -50оС замороженный раствор вынимают из формы, затем пластины размельчают на холоду с помощью молотковой дробилки вплоть до получения гомогенного гранулята с размером гранул около 2-3 мм, который затем лиофилизируют под вакуумом 1, 333 Па, затем приводят к атмосферному давлению и комнатной температуре путем снятия вакуума в атмосфере нейтрального и сухого газа (азота).

После лиофилизации полученный гранулят помещают в цилиндрический фильтрсодержатель, закрытый в своей нижней части мелкой решеткой, расположенной на кругообразной диафрагме.

В фильтрсодержатель насыпают лиофилизированный гранулят на общую высоту 50 мм, или 25 мм, затем все вместе помещают на подставку, позволяющую установить цилиндрический поршень у верхней части фильтрсодержателя. Осуществляют контролируемое сжатие гранулята до уменьшения общей толщины до заданного значения.

Получают таким образом "фриттированный" фильтр в форме очень однородного и без трещин компактного диска с гидрофильными свойствами.

Полученный фильтр устанавливают в фильтрующем устройстве таким образом, чтобы газообразный флюид, транспортирующий частицы фильтруемого вещества, проходил через фильтр.

Для оценки эффективности фильтра фильтрующее устройство помещают между генератором анализируемых частиц в виде аэрозоля, откалиброванных до размера 0,017-0,350-1,091 μм, и лазерным счетчиком частиц после фильтрации.

Через систему непрерывно продувают газообразный флюид (воздух), содержащий аэрозольные частицы фильтруемого вещества, и анализируют воздух, выходящий после фильтрации.

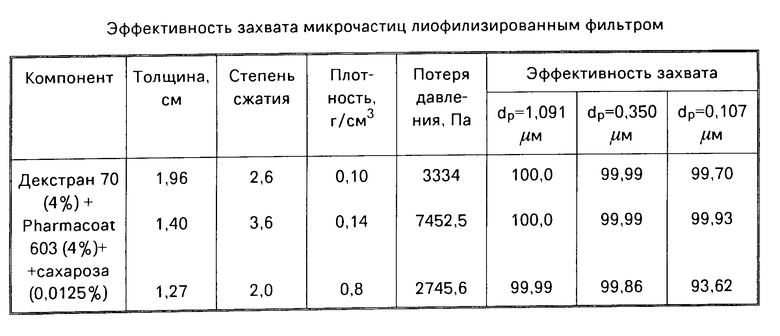

Результаты приведены в таблице.

Эти результаты показывают, что можно, используя рационально лиофилизированный материал в виде "фриттированного" фильтра и контролируя степень сжатия, получить матрицу, полностью удерживающую наиболее мелкие частицы из потока газообразного вектора субмикронного аэрозоля.

П р и м е р 2. Лиофилизированный спрессованный фильтр получают согласно примеру 1 из водного раствора, содержащего декстран 70 (4%), Рharmacoat 603 (4% ), сахарозу (0,0125%). Через фильтр пропускают поток микрочастиц, генератором в виде аэрозоля в газообразном флюиде. Микрочастицы получают из 2,5% -ного (мас. /объем) раствора нифедипина (диметиловый эфир 1,4-дигидро-2,6-диметил-4-/2-нитрофенил/-3,5-пиридинкарбоновой кислоты/ в хлороформе, который инжектируют в потоке азота в распылитель, где образуется аэрозоль под давлением 4 бара, при температуре 25оС и при подаче 300 л [нормальные условия] газа/мин. Полученный аэрозоль сушат при температуре 30оС и полученные микрочастицы собирают на лиофилизированном фильтре, идентичном описанному в примере 1, с конечной толщиной 8 мм после небольшого прессования с первоначальной толщиной слоя гранулята 10 мм.

В этих условиях потеря давления на уровне фильтра незначительная (2 см водяного столба, т. е. 196,1 Па), и констатируют, что частицы абсорбируются на первых трех миллиметрах фильтра, который становится желтым, на котором можно абсорбировать за 10 мин 4,5 г активного продукта при общем весе фильтрующего материала 115 г.

Извлекают фильтр матрицу и гомогенизируют его, получая галеновую форму с содержанием 3,9% нифедипина в виде субмикронных частиц.

Следующие примеры 3-5 касаются получения субмикронных частиц действующих начал, нерастворимых в воде.

П р и м е р 3. 2,5%-ный (мас./объем) раствор нифедипина в хлороформе распыляют под давлением 4 бара, в потоке-носителе сухого азота. Затем полученный аэрозоль высушивают при 30оС путем циркуляции в металлическом кольце, стенка которого нагревается электрически. Таким образом полученный аэрозоль твердых микрочастиц направляют на фильтр, который готовят, как указано в примере 1, путем умеренного прессования лиофилизованного гранулята, полученного из водной композиции с 4% (мас./объем) декстрана 70,4% (мас./объем) Рharmacoat 603 и 0,0125% (мас./объем) сахарозы. В оптимальных условиях использования фильтр удерживает полностью полученные микрочастицы, газообразный флюид-носитель, азот, обогащенный парами хлороформа и выходящий после фильтрации, направляют в очистную установку, где его очищают путем криогенной конденсации, позволяющей осуществлять отделение от него растворителя, и затем рециркулируют газообразный флюид-носитель.

По окончании операции активный ингредиент, нифедипин, полностью находится в форме субмикронных частиц, "захваченных" в верхней части лиофизизированного и спрессованного фильтра. Затем фильтр извлекают и гомогенизируют его для того, чтобы получить галеновую форму, обогащенную активным продуктом в виде очень малых частиц. Эта галеновая форма может быть использована такой, какая есть, или может служить промежуточным продуктом в других галеновых операциях.

П р и м е р 4. Осуществляют распыление 700 г 2,5%-ного (мас./объем) хлороформного раствора нифедипина в газе-носителе, сухом азоте. Газ-носитель нагревают при температуре 30-35оС, в течение примерно 50-70 мин, так, что образуются твердые микрочастицы за счет испарения хлороформа.

Собирают микрочастицы нифедипина на 60 г фильтра, в форме диска, приготовленного как указано в примере 3.

Количественное определение нифедипина показывает что а) вблизи поверхности, называемой входом фильтра: 2,4% мас./нифедипина; б) вблизи основания (т. е. поверхность выхода фильтра): 0,09 мас. нифедипина; и в) после гомогенизации среднее содержание нифедипина в матрице составляет 0,58 мас.

Кроме того, содержание остаточного растворителя ниже 900 ррm (около 800-900 ррm) перед гомогенизацией, и ниже 400 ррm после гомогенизации.

Фотографии, сделанные на электронном сканирующем микроскопе показывают, что микрочастицы имеют среднюю гранулометрию 0,2-1μ м.

П р и м е р 5. Спрессованный лиофилизированный фильтр получают как описано выше в примере 3, из водного раствора, содержащего декстран 70 (4%), Рharmacoat 603 (4%), сахарозу (0,0125%). Фильтр помещают в поток микрочастиц, выходящих из генератора микрочастиц. Микрочастицы готовят из 2,5%-ного раствора (мас./объем) нифедипина в хлороформе, который инжектируют в потоке азота в распылитель, где под давлением 4 бара, при температуре 25оС и при подаче 300 л (при нормальных условиях) газа/мин образуются микрочастицы. Таким образом полученный аэрозоль сушат при температуре 30оС и образовавшиеся твердые микрочастицы собирают на лиофилизированном и спрессованном фильтре с конечной толщиной 8 мм после небольшого прессования при начальном слое гранулята 10 мм.

В этих условиях, потеря давления на уровне фильтра незначительная (около 196,1 Па), и константирует, что все частицы находятся захваченными на первых трех миллиметрах фильтра, который становится желтым и на котором абсорбируется за 10 мин 4,5 г активного продукта в расчете на полный вес фильтрующего материала 115 г.

Фильтр извлекают и гомогенизируют его для того, чтобы получить галеновую форму, имеющей содержание 3,9% нифедипина в субмикронной форме.

Следующие примеры 6-9 иллюстрируют получение субмикронных частиц активных ингредиентов, растворимых в воде, с одной стороны, и покpытых оболочкой субмикронных частиц действующих начал, с другой стороны.

П р и м е р 6. Готовят водный 5%-ный (мас./объем) раствор хлоргидрата Buflomedil. Распыляют 100 г этого раствора под давлением 3-4 бара в потоке сухого азота. Полученный жидкий аэрозоль сушат в течение 50 мин при температурном градиенте 44оС (начало высушивания), 50оС окончание высушивания. Полученные микрочастицы отфильтровывают на 45 г фильтрующего элемента из поливинилпирролидона, полученного путем сублимационной сушки, затем прессования.

Количественный анализ фильтрующего элемента позволяет константировать что количество хлоргидрата Buflomedil, фиксированного на фильтре, составляет 4%

Осущественные на электронном сканирующем микроскопе фотографии показывают размер точек попадания порядка 0,1-0,2 м, что указывает на то, что можно получать частицы с гранулометрией менее 0,1 μм.

П р и м е р 7. Поступают как указано в примере 6, распыляя 100 г водного 2% -ного (мас./объем) раствора гепарина, высушивая полученный аэрозоль в течение 60 мин с температурным градиентом 60оС (начало высушивания), 50оС (окончание высушивания), затем собирая полученные микрочастицы на 40 г подвергнутого сублимационной сушке и прессованию фильтра из поливинилпиролидона.

Путем количественного анализа с помощью пламенной фотометрии количество натрия, находящееся в фильтре, соответствует фиксации, выраженной в расчете на натрий-гепарин, порядка 1% Полученные с помощью электронного сканирующего микроскопа фотографии показывают равномерные частицы порядка 0,1-0,5 μм, тогда как исходные частицы во время растворения в воде были очень гетерогенными 10-100 μм и более.

П р и м е р 8. Поступают как указано в примере 7, с водным 5%-ным (мас. /объем) раствором гепарина, т. е. более концентрированным раствором, чем таковой примера 7.

Электронно-микроскопическое исследование образца поверхности фильтра хорошо подтверждает, что частицы гепарина, которые получены, порядка 0,1-0,5 μм.

П р и м е р 9. Поступают как указано в примере 7, распыляя 400 г водного 5%-ного (мас./объем) раствора гепарина, который собирают на фильтре из поливинилпирролидона (ПНП), полученного путем замораживания, размельчения, сублимационной сушки и сжатия.

Фильтр растворяют в 500 мл хлороформа, затем растворяют в полученной смеси композицию глицеридов и частичных полиглицеридов жирных кислот, имеющуюся в продаже под названием GELUCIRE. Полученную суспензию распыляют и собирают покрытие оболочкой микрочастицы на фильтре из ПВП. Указанные, покрытие оболочкой микрочастицы гепарина, полученные таким образом, имеют среднюю гранулометрию ниже 1 μм; они могут быть, при необходимости, ассоциированы с микрочастицами GELUCIRE.

Использование: изобретение относится к медицине, а именно к химико-фармацевтической промышленности и касается способа получения галеновой формы. Сущность изобретения заключается в адсорбции активного ингредиента в форме частиц, выбираемого из терапевтических или косметических препаратов, на твердой пористой матрице, выполненной из физиологически приемлемого материала, при этом матрицу получают путем замораживания, сублимационной сушки и сжатия. Технический результат заключается в повышении специфической активности ингредиента. 5 з.п. ф-лы, 1 табл.

| УНИПОЛЯРНАЯ МАШИНА | 1940 |

|

SU64967A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1995-07-20—Публикация

1990-01-26—Подача