Изобретение относится к технике производства строительных изделий, например, из мелкозернистых жестких бетонов, а также установки для его осуществления.

Известны способы формования строительных изделий из мелкозернистых жестких бетонных смесей, заключающиеся в том, что в форму установленную на виброплощадке укладывают мелкозернистую бетонную смесь, сверху опускают пригруз и производят уплотнение.

Наиболее близким к предлагаемому является способ, в котором бетонная смесь загруженная в форму установки подвергается одновременному воздействию вибрационных сил от виброплощадки и пригруза с силой создаваемой винтовым механизмом и зависящей от жесткости бетонной смеси. Виброобжатие бетона осуществляется частотой 41-43 Гц и амплитудой колебаний пригруза в диапазоне 1,6-1,75 мм, отличной от частоты вынужденных колебаний виброплощадки равной 48-50 Гц и амплитудой ее колебаний 1,5-1,2 мм за счет напряженного состояния пружины постоянной жесткости.

Недостаток известного способа зависимость указанных параметров (частот и амплитуд) колебательного формования, определяющих эффективность способа формования от количественных показателей массива конструктивных параметров колебательной системы: массы колеблющихся элементов, амплитуды и частоты вынуждающей силы, собственной частоты незатухающих колебаний, коэффициента жесткости пружины, коэффициента затухания системы, определяемого в основном качественным составом формуемых смесей.

Известны установки для формования строительных изделий, содержащие смонтированные на общей станине пуансон и матрицу с возбудителем колебаний, вибростол и механизмы для вертикальных и горизонтальных перемещений (а.с. СССР N 1004097, кл. В 28 В, 1/08, 1980).

Близким к технической сущности и достигаемому результату является установка для формования строительных изделий из бетонных изделий, содержащая упругую колебательную систему, в которой для интенсификации процесса уплотнения бетонной смеси и уменьшения энергоемкости упругие амортизаторы, а также возбудитель колебаний смещены в горизонтальной плоскости от оси пуансона на расстоянии 0,5-0,8, 1,5-1,8 и 0,8-1,6 расстояния между боковыми стенками вкладыша (а.с. СССР N 1269997 А1, кл. В 28 В 3/04, 1/08, 1982).

Недостаток известных установок неэффективность процесса настройки структуры их упругой колебательной системы на заданное, оптимальное значение виброперегрузки j, которая определяется, имеющих место в известных установках, постоянным значением эквивалентного коэффициента жесткости С упругих элементов установок и при неупругом вибростоле не зависит от параметров смещения элементов колебательной системы в указанных пределах.

Цель изобретения разработка способа формования строительных изделий и установки для его осуществления, исключающих зависимость процесса формования от количественных показателей массива конструктивных параметров колебательной системы и качественных показателей составов формуемых смесей, минимизация потребляемой мощности и времени процесса формования, максимизация прочности бетона при постоянной силе давления пригруза, повышение КПД установки.

Поставленная цель достигается тем, что уплотнение производят при оптимальном значении виброперегрузки, близкому к его максимальному значению в зарезонансной области амплитудно-частотной характеристики упругой колебательной системы установки.

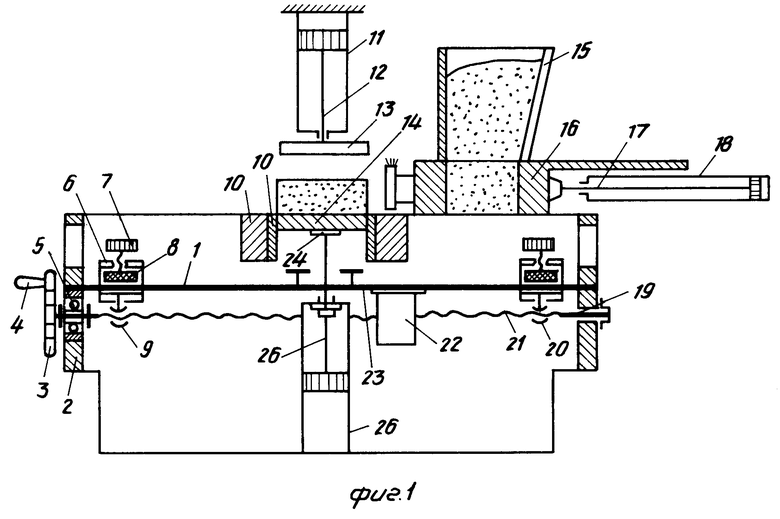

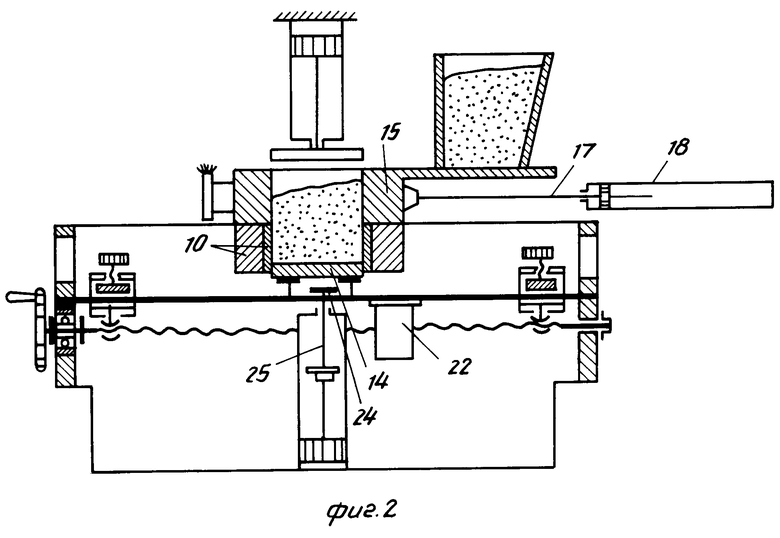

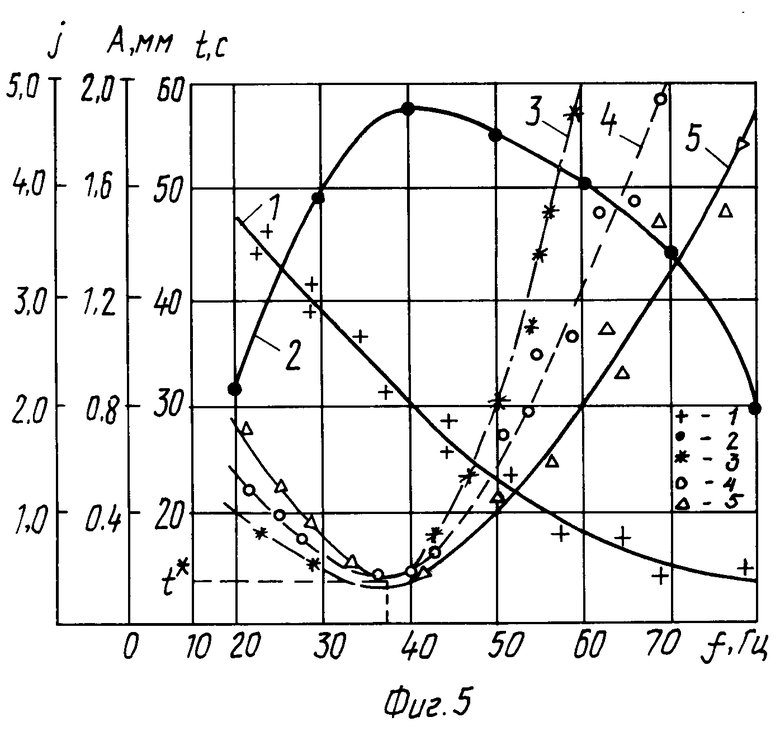

На фиг. 1-4 приведена конструктивная схема установки, поясняющая технологию предлагаемого способа формования; на фиг. 5 экспериментальные зависимости времени t формования изделий из бетонной смеси с различным содержанием цемента, от амплитудно-частотной характеристики установки и развиваемой ей виброперегрузки j.

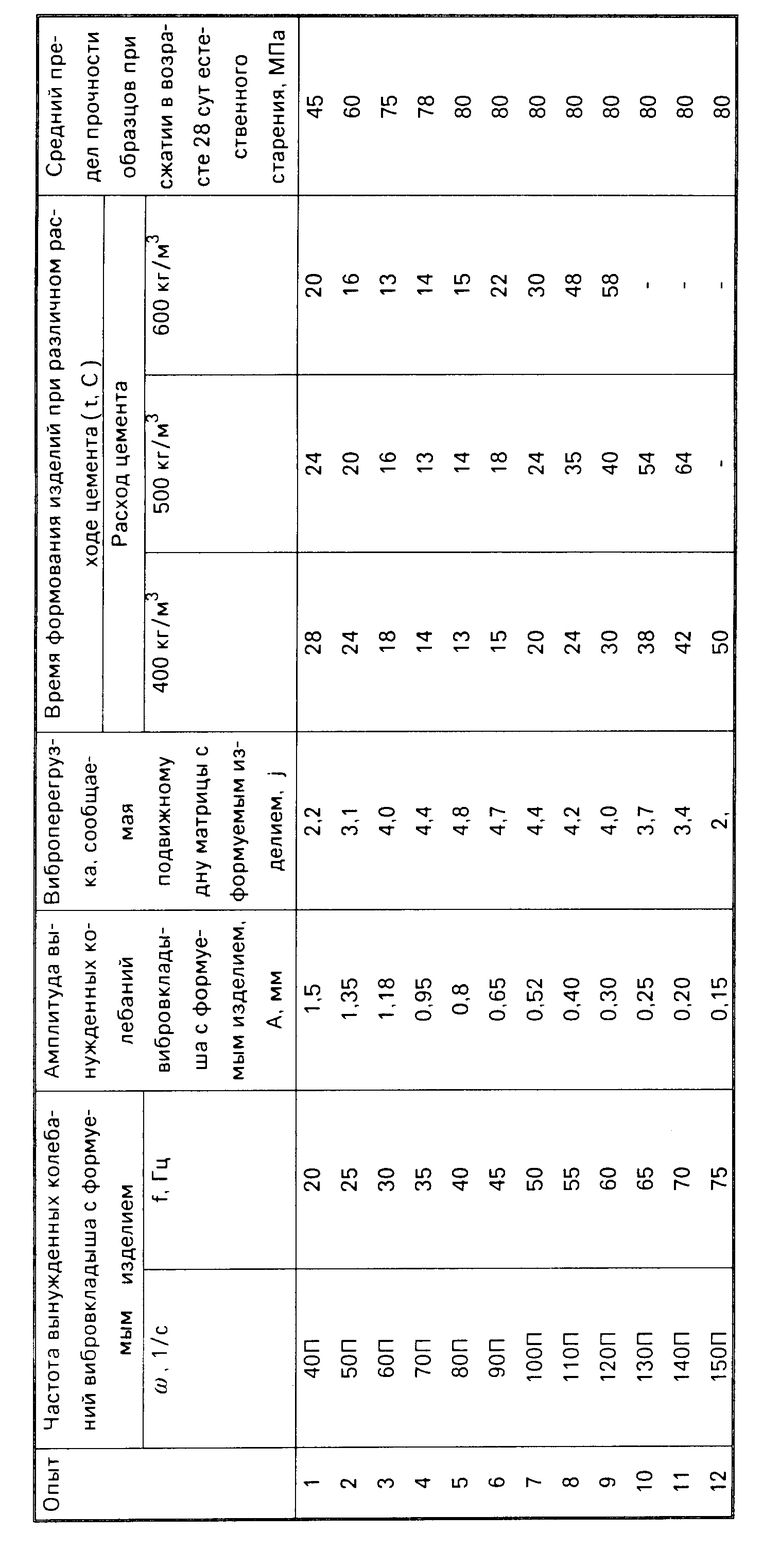

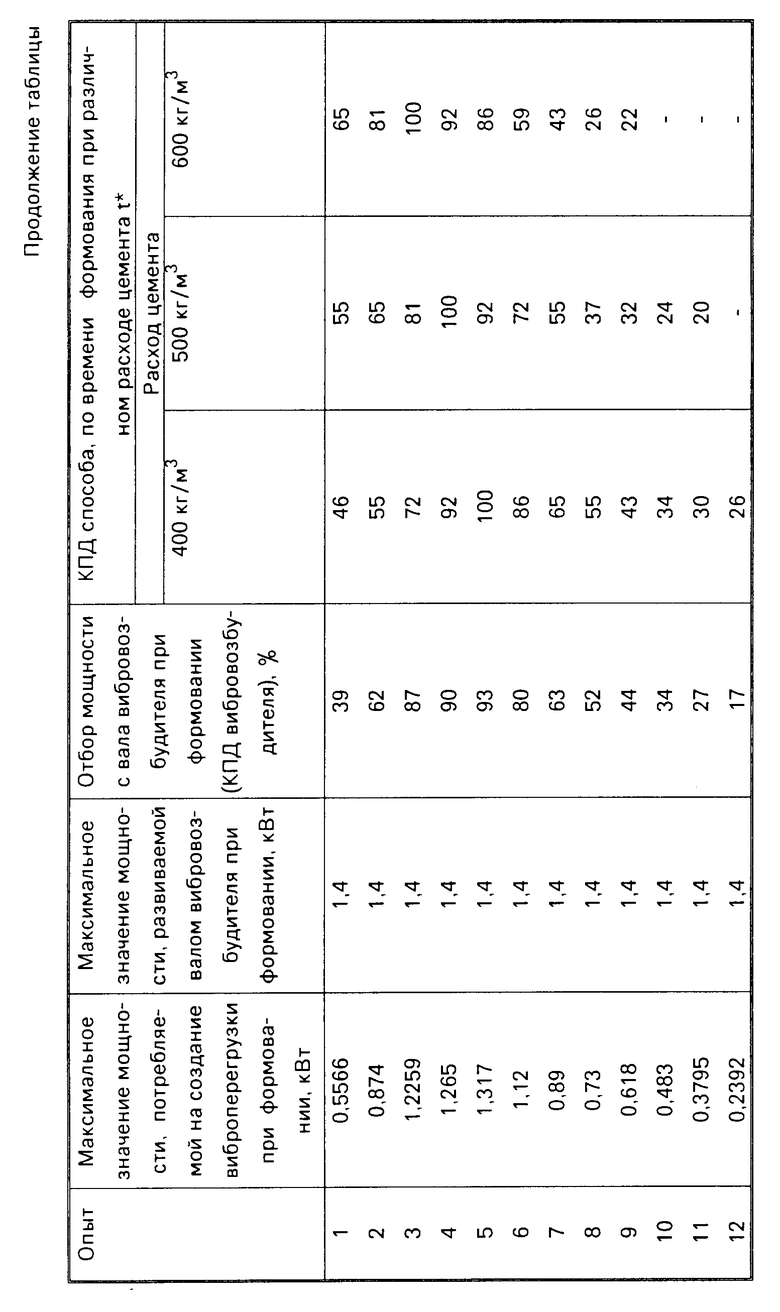

В таблицу сведены результаты экспериментальных исследований, по которым построены графики фиг. 5, а также приведены данные, характеризующие динамику процесса формования.

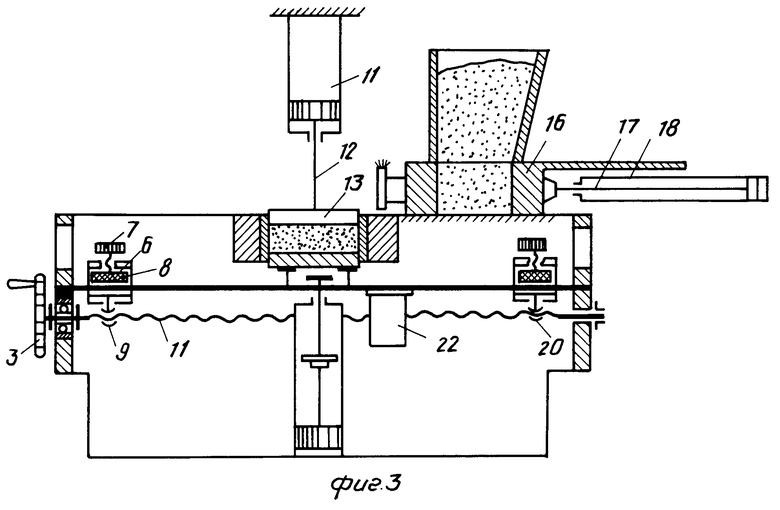

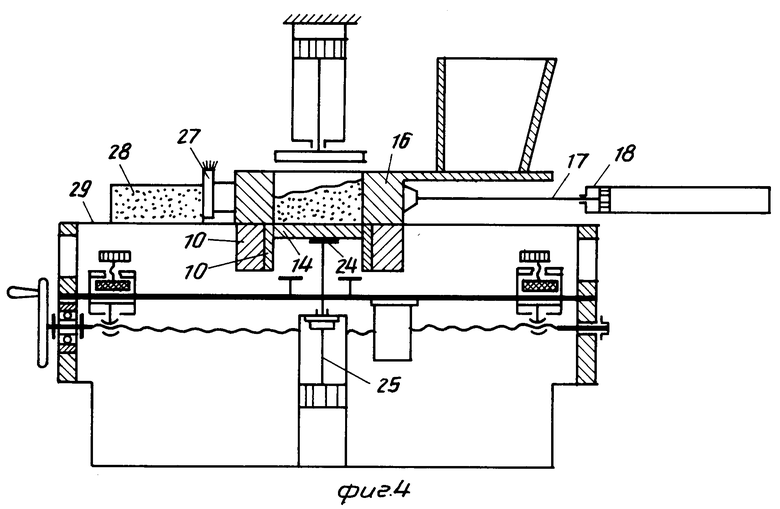

Установка содержит (фиг. 1) упругую балку 1, закрепленную концами в корпусе станины 2, колебаний 22 возбудитель, с возможностью его закрепления в произвольном положении по длине балки. Вдоль балки смонтированы подвижные опоры 6 с амортизаторами 8 и винтовыми зажимами 7. Опоры связаны с маточными гайками 9 и 20, которые приводятся в движение ходовым винтом 21, смонтированным в подшипниках 5 и 19. Винт 21 с обеих сторон по его длине имеет обратную резьбу и приводится во вращательное движение маховиком 3 с рукояткой 4. Установка снабжена бункером 15 и мерной емкостью 16, имеющей возможность перемещаться в горизонтальной плоскости штоком 17 поршня гидроцилиндра 18. Матрица 10 смонтирована в корпусе станины. Подвижное дно ее 14 приводится в колебательное движение толкателем 23 и поступательное движение толкателем 24, закрепленным на конце штока 25 гидроцилиндра 26. Пуансон 13 приводится в движение штоком 12 гидроцилиндра 11.

Способ осуществляется следующим образом. Упругая балка 1 (фиг. 1) находится в покое, подвижное дно 14 располагается на верхнем уровне матрицы, выдвинутым толкателем 24.

Шток 17 поршня (фиг. 2) гидроцилиндра 18 перемещает мерную емкость 16 на матрицу 10 в зону формования. В момент прихода мерной емкости в зону формования подается команда на опускание штока 25 с толкателем 24 на его конце вместе с подвижным дном 14 и включение вибровозбудителя 22. В результате происходит заполнение матрицы 10 смесью и предварительное ее уплотнение.

Шток 17 (фиг. 3) поршня гидроцилиндра 18 возвращается в исходное положение, устанавливая мерную емкость 16 под загрузку очередной порцией смеси. С возвратом штока 17 в исходное положение подается команда на описание штока 12 с вибропуансоном 13 гидроцилиндра 11 и повторное включение вибровозбудителя 22. Начинаются процесс виброуплотнения и настройка колебательной системы с уплотняемым изделием на оптимальное значение виброперегрузки. Ходовой винт с обратной резьбой по его сторонам приводимый во вращательное движение маховиком 3 с рукояткой 4 приводит в продольное движение вдоль балки 1 маточные гайки 9 и 20 и связанные с ними опоры 6 с амортизаторами 8. Изменением длины упругой балки при прочих постоянных значениях величин массива параметров упругой колебательной системы варьируется эквивалентный коэффициент жидкости С балки 1 с настройкой оптимального значения виброперегрузки.

Положение подвижных опор фиксируется винтовыми зажимами 7, тем самым установка подготовлена к формованию изделий. Далее подается команда на подъем штока 25 с толкателем 24 вместе с подвижным дном 14 на верхний уровень матрицы с отформованным изделием, шток 17 поршня (фиг. 4) гидроцилиндра 18 перемещает мерную емкость 16 на матрицу 10 в зону формования и толкателем 27 выводит отформованное изделие 28 из зоны формования на приемный стол 29.

Построенные на фиг. 5 экспериментальные зависимости, данные которых сведены в таблицу, показывают, что при постоянном значении силы давления на бетонную смесь через пуансон посредством поршня гидроцилиндра 11 (фиг. 1), постоянных значениях массива конструктивных параметров колебательной системы, качественного состава формуемой смеси и одинаковых условиях гидротермальной обработки и времени обработки отформованных образцов, частота ω,1/с (f, Гц) и амплитуда А, мм (фиг. 5), вынужденных колебаний подвижного дна 14 (фиг. 1) различно влияют на время t, c, процесса формования (фиг. 5) бетонной смеси. Для определения формуемости бетонной смеси использовали усеченный конус с разъемной нижней частью, который вставляли в форму, закрепляли и заполняли смесью по высоте формы. В качестве критерия формуемости принимали время t= t* (фиг. 5), в течение которого смесь полностью вытекала из конуса через нижнюю съемную часть. При этом четко усматривается минимальное значение времени t*=13-15 с, которое соответствует оптимальному режиму формования: максимальному значению предела прочности бетона при сжатии в возрасте 28 суток, минимальному значению потребляемой вибровозбудителем мощности по сравнению с развиваемой на его валу. Критериальному значению времени t* формования соответствует оптимальное, близкое к максимальному значению виброперегрузки j, развиваемой упругой колебательной системой установки, которое вычисляется по формуле j=(A ω2)/g, где А и ω- значение амплитуды и частоты вынужденных колебаний вибровкладыша 14, ω=2π f, f частота, Гц, g ускорение силы тяжести. Известно [2] что амплитуда А является функцией количественных показателей массива конструктивных параметров колебательной системы, в том числе эквивалентного коэффициента жесткости С упругой балки 1, а также коэффициента затухания системы, определяемого качественным составом формуемой смеси.

Варьирование эквивалентным коэффициентом жесткости С, при остальных постоянных величинах массива конструктивных параметров, в том числе качественного состава формуемой смеси, позволяет варьировать частотой К собственных колебаний системы, тем самым устанавливать необходимый коэффициент Z=  расстройки системы, что позволяет при установившемся коэффициенте затухания системы по коэффициентам А и ω, 1/c настроить оптимальное, близкое к минимальному значению коэффициента j виброперегрузки.

расстройки системы, что позволяет при установившемся коэффициенте затухания системы по коэффициентам А и ω, 1/c настроить оптимальное, близкое к минимальному значению коэффициента j виброперегрузки.

При количественном изменении величин конструктивных параметров (массы формуемых изделий, коэффициентов К) упругой колебательной системы установки, или качественного состава формуемых смесей, изменяющих коэффициент затухания системы, производится переналадка упругой колебательной системы описанным выше способом.

Приведенные на фиг. 5 экспериментальные зависимости времени t формования изделий от амплитудно-частотной характеристики (кривая 1) и виброперегрузки (кривая 2) развиваемой упругой колебательной системой установки соответствуют различному содержанию цемента в образцах (кривые 3, 4, 5) при равном содержании цементного геля (В/ц)=const.

Формовали образцы размером 400х400х100 мм из бетонной смеси состава: цемент марки 500 активностью 44 МПа с расходом 400 кг/м3(кривая 3), 500 кг/м3 (кривая 4), 600 кг/м3 (кривая 5); песок кварцевый с модулем крупности 2, 3, соответственно 330 кг/м3 (кривая 3), 230 кг/м3(кривая 4), 130 кг/м3 (кривая 5).

Водосодержание цементного геля (В/ц), соответственно: 0,27 (кривая 3), 0,27 (кривая 4), 0,27 (кривая 5).

Испытания проводились методом разрушения кубиков размером 10х10х10 см, вырезанных из средней части блоков с возрастом 28 сут естественного старения.

Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2002 |

|

RU2230659C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2140352C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209723C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ СМЕСЕЙ | 1991 |

|

RU2069601C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2037398C1 |

| УСТАНОВКА ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1993 |

|

RU2040397C1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2041061C1 |

| РЕЗОНАНСНАЯ ВИБРОПЛОЩАДКА ДЛЯ УПЛОТНЕНИЯ БЕТОННЫХ СМЕСЕЙ В ФОРМЕ | 1991 |

|

RU2010703C1 |

Использование: в производстве строительных изделий, например, из мелкозернистых бетонов. Сущность изобретения: уплотнение смеси осуществляют при близкой к максимальной величине виброперегрузки. 5 ил. 1 табл.

СПОСОБ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, включающий укладку смеси в матрицу с подвижным дном, уплотнение смеси посредством вибрирования с одновременным воздействием пуансона, отличающийся тем, что, с целью исключения зависимости параметров колебательного процесса от конструктивных параметров колебательной системы установки и параметров формуемых смесей, снижения потребляемой энергии и времени на формование, повышения прочности изделий при постоянной силе давления пуансона, уплотнение смеси осуществляют при близкой к максимальной величине виброперегрузке в зарезонансной области колебательной системы.

| Способ формования строительных изделий | 1988 |

|

SU1636213A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-07-20—Публикация

1992-07-28—Подача