СО

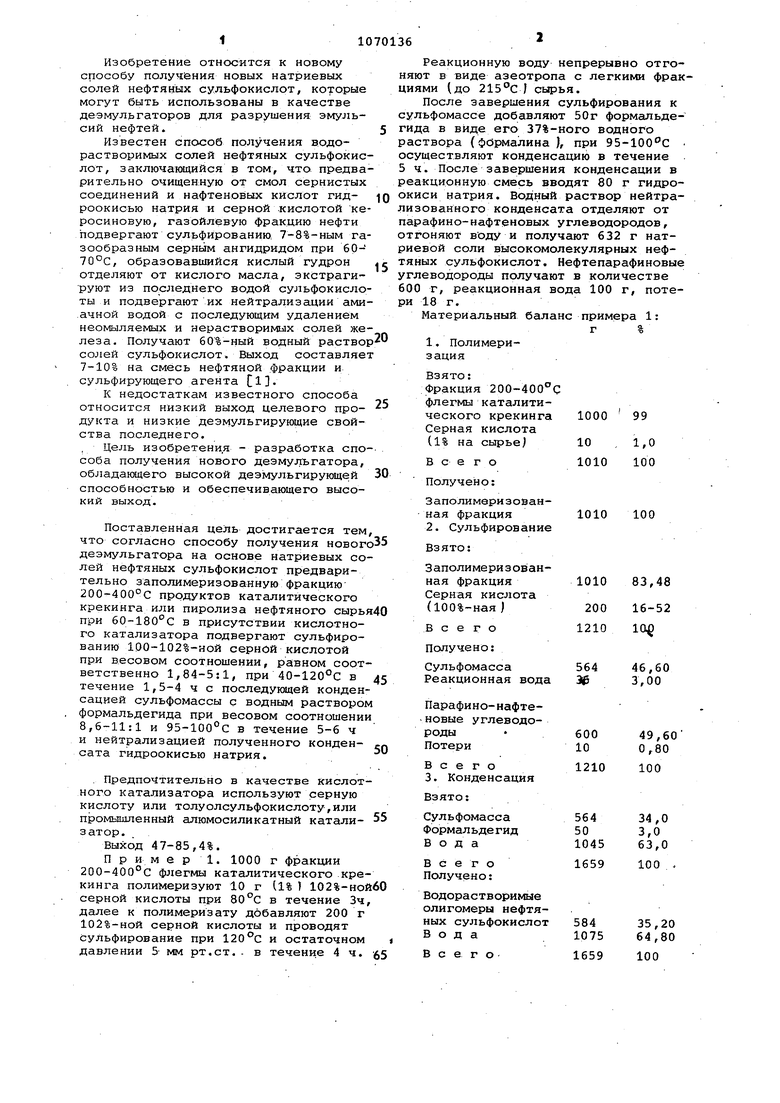

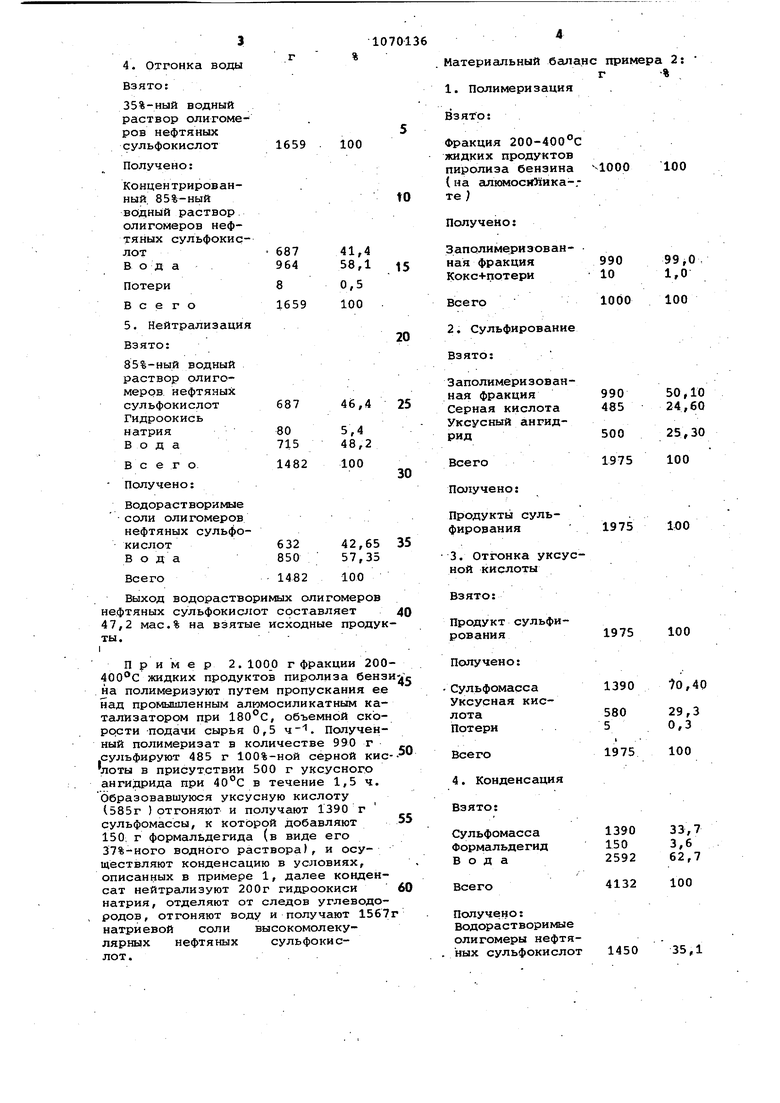

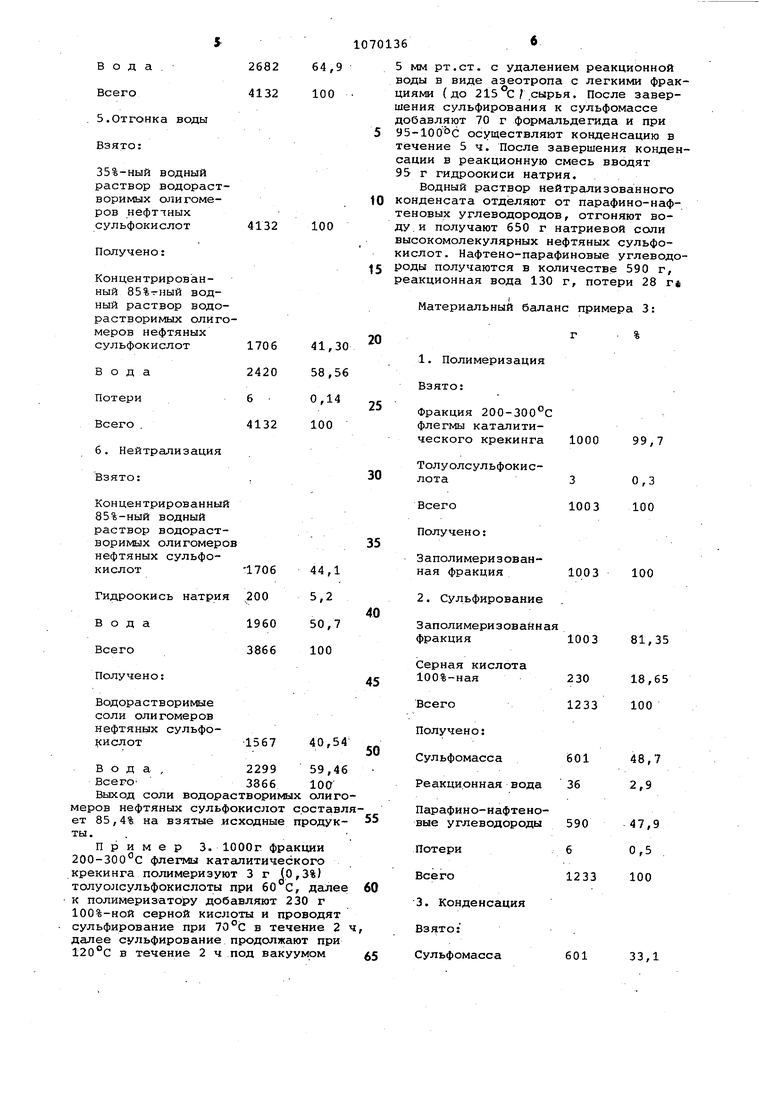

о: Изобретение относится к новому способу получения новых натриевых солей нефтяных сульфокислот, которые могут быть использованы в качестве деэмульгаторов для разрушения эмульсий нефтей. Известен способ получения водорастворимых солей нефтяных сульфокислот, заключающийся в том, что предварительно очищен;ную от смол сернистых соединений и нафтеновых кислот гидроокисью натрия и серной кислотой керосиновую, газойлевую фракцию нефти подвергают сульфированию, 7-8%-ным газообразным серным ангидридом при 6070°С, образовавшийся кислый гудрон отделяют от кислого масла, экстрагируют из последнего водой сульфокислоты и подвергают их нейтрализации амиачной водой с последующим удалением неомыляемых и нерастворимых солей железа. Получают 60%-ный водный раствор солей сульфокислот. Выход составляет 7-10% на смесь нефтяной фракции и сульфирующего агента ClIК недостаткам известного способа относится низкий выход целевого продукта и низкие деэмульгирующие свойства последнего. Цель изобретения - разработка способа получения нового деэмульгатора, обладающего высокой деэмульгирующей способностью и обеспечивающего высокий выход. Поставленная цель достигается тем что согласно способу получения новог деэмульгатора на основе натриевых со лей нефтяных сульфокислот предварительно заполимеризованную фракцию200-400°С продуктов каталитического крекинга или пиролиза нефтяного сырь при 60-180°С в присутствии кислотного катализатора подвергают сульфированию 100-102%-ной серной кислотой при весовом соотношении, равном соответственно 1,84-5:1, при 40-120°С в течение 1,5-4 ч с последующей конденсацией сульфомассы с водным раствором формальдегида при весовом соотношении 8,6-11:1 и 95-100°С в течение 5-6 ч и нейтрализацией полученного конденсата гидроокисью натрия. . Предпочтительно в качестве кислот ного катализатора используют серную кислоту или толуолсульфокислоту,или промышленный алюмосиликатный катализатор. Выход 47-85,4%. Пример 1. 1000 г фракции 200-400°С флегмы каталитического кре кинга полимеризуют 10 г (1% ) 102%-но серной кислоты при 80°С в течение 3ч далее к полимеризату добавляют 200 г 102%-ной серной кислоты и проводят сульфирование при 120°с и остаточном давлении 5- мм рт.ст. . в течение 4 ч. еакционную воду непрерывно отгов виде азеотропа с легкими фраки (до 215с J сырья. осле завершения сульфирования к фомассе добавляют 50г формальдев виде его 37%-ного водного вора (формалина ), при ЭБ-ЮО С ествляют конденсаций) в течение . После завершения конденсации в ционную смесь вводят 80 г гидрои натрия. Водный раствор нейтраванного конденсата отделяют от фино-нафтеновых углеводородов, няют вОдУ и получают 632 г натой соли высокомолекулярных нефх сульфокислот. Нефтепарафиновые водороды получают в количестве г, реакционная вода 100 г, поте8 г. атериальный баланс примера 1: г % 1. ПолимеризацияВзято: Фракция 200-400°С флегмы каталитического крекинга 1000 99 Серная кислота (1% на сырье Всего Получено: Заполимеризованная фракция 1010 2.Сульфирование Взято: Заполимеризов ан1010 83,48 ная фракция Серная кислота (100%-ная) 200 16-52 1210 IQ Всего Получено: Сульфомасса 564 46,60 Реакционная вода 30 3,00 Парафино-нафтеновые углеводороды 600 49,60 Потери10 0,80 Всего1210100 3.Конденсация Взято: Сульфомасса 564 34,0 Формал ьде гид 50 3,0 Вода1045 63,0 Всего 1659 100 . Получено: Водорастворимые олигомеры нефтяных сульфокислот 584 35,20 Вода1075 64,80 Всего1659100 4.Отгонка воды Взято: 35%-ный водный раствор олигомеров нефтяных сульфокислот 1659 100 Получено: Концентрированный 85%-ный водный раствор. олигомеров нефтяных сульфокислот 687 41,4 Вода964 58,1 Потери80,5 Всего1659100 5.Нейтрализация Взято: 85%-ный водный раствор олигомеров нефтяных сульфокислот 687 Гидроокись натрия80 Вода715 В с е г о 1482 Получено: Водорастворимые соли олигомеров нефтяных сульфокислот632 42,6 В о да850 57,3 Всего1482 100 Выход водорастворимых олигомеро нефтяных сульфокислот составляет 47,2 мас.% на взятые исходные прод ты. I Пример 2. 1000 г фракции 2 400°С жидких продуктов пиролиза бе на полимеризуют путем пропускания над промышленным алюмосиликатным к тализатором при 180°С, объемной ск рости подачи сырья 0,5 ч-ч. Получе ный полимеризат в количестве 990 г сульфируют 485 г 100%-ной серной к лоты в присутствии 500 г уксусного ангидрида при 40°С в течение 1,5 ч Образовавшуюся уксусную кислоту (585г )отгоняют и получают 1390 г сульфомассы, к которой добавляют 150. г формальдегида (в виде его 37%-ного водного раствора), и осуществляют конденсацию в условиях, описанных в примере 1, далее конде сат нейтрализуют 20Ог гидроокиси натрия, отделяют от следов углевод родов, отгоняют воду и получают 15 натриевой соли высокомолекулярных нефтяных сульфокислот .... 46,4 Материальный баланс примера 2: г% , 1. Полимеризация Взято: Фракция 200-400 С жидких продуктов пиролиза бензина -1000 (на алюмоснНика-..те ) Получено: 3аполимери3ованмая фракция 990 Кокс+потери 10 Всего1000 2.Сульфирование Взято: 3аполимеризованная фракция 990 Серная кислота 485 Уксусный ангидрид500Всего1975 Получено: Продукты сульфирования 1975 3.Отгонка уксусной кислоты Взято: Продукт сульфирования1975Получено: Сульфомасса 1390 Уксусная кислота580Потери5 I Всего1975 4.Конденсация Взято: Сульфомасса 1390 Формальдегид 150 вода2592 Всего4132 Получено: Водорастворимые олигомеры нефтяных сульфокислот 1450 Вода.2682 64, Всего4132 100 5.Отгонка воды Взято: 35%-ный водный раствор водорастворимых ОЛИгомеров нефттных сульфокислот 4132 100 Получено: Концентрированный 85%-гный водный раствор водорастворимЕЛХ олигомеров нефтяных сульфокислот Вода Потери Всего . 6, Нейтрализация Взято:. Концентрированный 85%-ный водный раствор водорастворимых олигомеров нефтяных сульфокислот-1706 44, Гидроокисьнатрия 2005,2 Вода196050, Всего3866100 Получено: Водорастворимые соли олигомеров нефтяных сульфокислот-1567 40, вода,2299 59 Всего3866 100 Выход соли водорастворимых оли меров нефтяных сульфокислот соста ет 85,4% на взятые исходные проду ты. . Пример 3. ЮООг фракции 200-300 0 флегмы каталитического крекинга полимериэуют 3 г (0,3%) толуолсульфокислоты при 60 С/ дал к полимеризатору добавляют 230 г 100%-ной серной кислоты и проводя сульфирование при 70°С в течение далее сульфирование продолжают пр в течение 2 ч под вакуумом м рт.ст. с удалением реакционной ы в виде азеотропа с легкими фракми {до 215 °С/.сырья. После заверия сульфирования к сульфомассе авляют 70 г формальдегида и при 1000С осуществляют конденсацию в ение 5 ч. После завершения кондении в реакционную смесь вводят г гидроокиси натрия. Водный раствор нейтрализованного денсата отделяют от парафино-нафовых углеводородов, отгоняют вои получают 650 г натриевой соли окомолекулярных нефтяных сульфолот. Нафтено-парафиновые углеводоы получаются в количестве 590 г, кционная вода 130 г, потери 28 г I Материальный баланс примера 3: 1.Полимеризация Взято: Фракция 200-300°С флегмы катс1литического крекинга 1000 99,7 Толуолсульфокислота3 0,3 Всего1003 100 Получено: 3 а поли мери з ов аиная фракция 1003 100 2.Сульфирование Заполимеризованная фракция1003 81,35 Серная кислота 100%-ная230 18,65 Всего1233100 Получено: Сульфомасса 60148,7 Реакци.оннаявода 362,9 Парафино-нафтеновые углеводороды 590 47,9 Потери6 О г5 Всего1233 100 3.Конденсация Взято: Сульфомасса 601 33,1

Формальдегид Вода Всего Получено:

Водорастворимые олигомеры нефтяных сульфокислот

Вода Всего

4. Отгонка воды Взято:

35%-ный водный раствор водорастворимых ОЛИгомеров нефтяных

8

1070136

ляет Ы,6% на взятые исходны(е продукты.

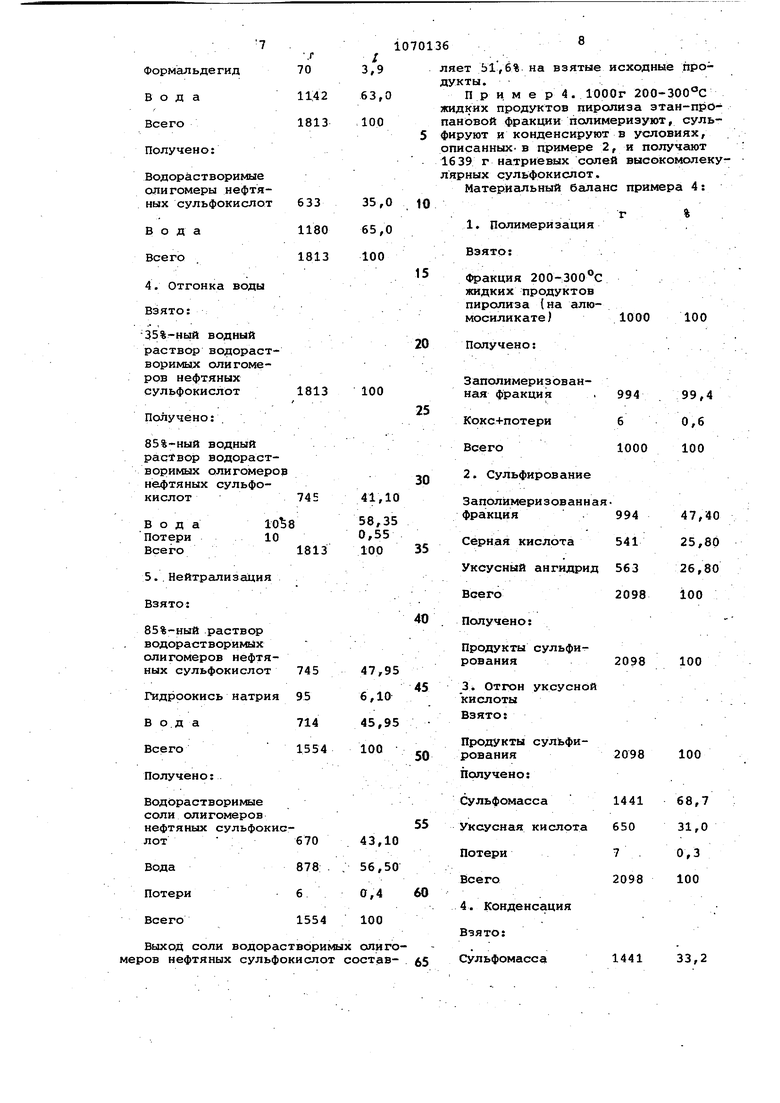

При м е р 4. ЮООг 200-300С жидких продуктов пиролиза этан-пропановой фракции попимериэуют, суль5 фируют и конденсируют в условиях, описанных-в примере 2, и получают 1639 г натриевых солей высокомолекулярных сульфокислот.

Материальный баланс примера 4:

10

%

1. Полимеризация Взято:

15

фракция 200-300°С жидких продуктов пиролиза (на алюмосиликате )

100

1000

20

Получено: Заполимеризован

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129225A1 |

| Способ получения диспергатора нерудных материалов | 1983 |

|

SU1167177A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ В БЕТОНЫ И РАСТВОРЫ | 1996 |

|

RU2122986C1 |

| Буровой раствор | 1990 |

|

SU1776688A1 |

| Способ получения концентрата натриевых солей нефтяных сульфокислот | 1982 |

|

SU1087515A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1981 |

|

SU1036724A1 |

| Способ получения фенолов | 1978 |

|

SU823378A1 |

| Способ получения водных растворов натриевых солей антраценсульфокислот | 1981 |

|

SU1122646A1 |

1. СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВЫХ СОЛЕЙ НЕФТЯНЫХ СУЛЬФОКИСЛОТ, отличающийся тем, что предварительно заполимеризованную фракцию 200-400 С продуктов каталитического крекинга или пиролиза нефтяного сырья при 60-180 с в присутствии кислотного катализатора подвергают сульфированию 100-102%-ной сер-ноя кислотой при весовом соотношении, равном соответственно 1,84-5:1, при 40-120°С в течение 1,5-4 ч с последующей конденсацией сульфомассы с водным раствором формальдегида при весовом соотношении, равном соответственно 8,6-11:1, при 95-100 с в течение 5-6 ч и нейтрализацией полученного конденсата гидроокисью натрия. 2. Способ по П.1, отличающ и и с R тем, что в качестве кис- Ш лотного катализатора используют, серную кислоту или толуолсульфокислоту, f/1 или промышленный алюмосиликатный катализатор.

85%-ный раствор водорастворимых олигомеров нефтяных сульфокислот 745 Гидроокись натрия95 В ода714 Всего1554 Получено: Водорастворимые соли олигомеров нефтяных сульфокислот 670 Потери Выход соли водораствори меров нефтяных сульфокисло Продукты сульфирования2098 100 3.Отгон уксусной кислоты Взято: Продукты сульфирования2098 100 Получено: Сульфомасса 1441 68,7 Уксусная кислота 650 31,0 Потери7 . 0,3 Всего2098 100 4.Конденсация Взято: Сульфомасса 1441 33,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство светлых контак.тов и деэмульгаторов | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1984-01-30—Публикация

1981-07-23—Подача