Изобретение относится к области строительных материалов, в частности к комплексным добавкам для бетонной смеси, используемым для изготовления бетонных и железобетонных изделий, преимущественно для туннелей, фундаментов и различных подземных сооружений, а также в гидротехническом, дорожном и аэродромном строительстве.

Известна комплексная добавка для цементобетонной смеси на основе кислого гудрона процесса "Парекс", содержащей дополнительно нафталин, формальдегид и лигносульфонаты технические или последрожжевую барду мелассовую.

Добавку получают путем нейтрализации кислого гудрона процесса "Парекс" с добавкой нафталина в соотношении 1:0.5-0.9 и перемешивания полученной смеси при температуре 160-170oС в течение 3-4 ч. Нейтрализованную массу конденсируют с формальдегидом при 90-95oС в течение 1.5.-2.5 ч при соотношении кислый гудрон: формальдегид 1:0.10-0.25, после чего добавляют лигносульфонаты технические или упаренную последрожжевую барду мелассную в соотношении кислый гудрон: барда (лигносульфонаты)=1:0.1-1.0 и смесь премешивают 30-40 мин при 90-95oС. Введение полученной добавки в бетонную смесь повышает подвижность смеси и прочность изделий (заявка РФ 93017051/04, кл. С 04 В 28/04, опубл. 20.07.1996).

К недостаткам известной добавки и способа ее получения можно отнести многостадийность изготовления самой добавки, а также необходимость использования для ее приготовления донора метиленовых групп - формальдегида и ароматического углеводорода - нафталина, которые являются токсичными продуктами энергоемких производств индивидуальных соединений, что приводит к ухудшению санитарных условий труда обслуживающего персонала и повышению себестоимости готовой продукции.

Известна комплексная добавка для бетонной смеси, содержащая смесь натриевых и аминовых солей сульфированного продукта конденсации отходов производства фенола на основе кумилфенола и диметилстирола с формальдегидом, смесь сульфата натрия и сульфоаминов, а также органическую жидкость.

Известную добавку получают путем сульфирования серной кислотой при температуре 130-155oС отхода фенольного производства, содержащего, маc.%: фенол 2.7-6.9; ацетофенон 0.03-84; диметилфенолкарбинол 0.14-3.3; α-метилстирол 0.03-8.9; n-кумилфенол 26.6-50.0; димеры α-диметилстирола 18.4-43.4; смолу-пек 18.8-30.6 и щелочь 0.9-2.3, и последующей конденсации полученного продукта с формальдегидом при температуре 80-100oС при массовом соотношении фенольный отход: серная кислота: формальдегид, равном 160.5-1.3: 9.01-0.08, с нейтрализацией полученного продукта конденсации смесью едкого натра и этаноламинов до рН 8-10 и добавлением органической жидкости, например кремнийорганической, в количестве 0.6-3.0% от массы сухих компонентов (заявка РФ 94036213/33, кл. С 04 В 28/04, опубл. 27.11.1996).

К недостаткам известной добавки и способа ее получения, наряду с многостадийностью и сложностью процесса относится присутствие в ее составе остатков едкой щелочи, вводимой на последней стадии многостадийного процесса получения добавки, и связанное с этим снижение эффективности добавки, особенно в железобетоне, из-за возможной коррозии арматуры и /или закладных деталей.

Наиболее близкими к предлагаемому изобретению являются добавка и способ ее получения, приведенные в патенте РФ 2149846, кл. С 04 В 24/04, опубл. 27.05.2000. Известная добавка содержит пластификатор, имеющий углеводородный радикал, и модификатор, структура которого аналогична структуре углеводородного радикала пластификатора. При этом в качестве пластификатора используют преимущественно пластифицирующие добавки гидрофобного типа, например, мылонафт, асидол-мылонафт, абиетат натрия, омыленный пек и др., а в качестве модификатора применяют различные углеводородные масла, получаемые при переработке нефти, в частности, трансформаторное, вазелиновое и др.

Добавку получают путем модификации пластификатора, имеющего углеводородный радикал, при смешивании его с модификатором.

Недостатком известной добавки и способа ее получения является использование ценных целевых продуктов ограниченных ресурсов, например трансформаторного масла, вазелинового масла, абиетата натрия, омыленного древесного пека и другие. Кроме того, к существенным недостаткам относятся пониженная биоцидная и пониженная коррозионная стойкость полученного бетона из-за воздействия микроорганизмов и растворения агрессивных веществ в мономолекулярном слое воды, образующемся на поверхности бетонного изделия при влажности более 80% из-за недостаточной гидрофобности бетона с известной добавкой.

Задача изобретения состоит в повышении биоцидного и противокоррозионного эффектов, а также противоморозного эффекта - твердение при отрицательных температурах, получаемой добавки за счет увеличения числа функциональных групп при одновременном снижении себестоимости за счет использования отходов промышленности.

Поставленная задача решается добавкой к бетону, содержащей пластификатор с углеводородным радикалом, в качестве которого используют жидкий продукт пиролиза твердых горючих ископаемых, а в качестве модификатора гексаметилентетрамин (ГМТА) и нефтяной шлам - жидкий отход нефтепереработки, при следующем соотношении компонентов, мас.%: пластификатор: гексаметилентетрамин: нефтяной шлам=25.00-45.00:0.05-5.00:50.0-74.00.

Поставленная задача решается также способом получения добавки путем модификации пластификатора смешиванием его с гексаметилентетрамином и нефтяным шламом при нагревании и последующей изотермической выдержке при температуре не выше 160oС, при этом в качестве пластификатора используют жидкий продукт пиролиза твердых горючих ископаемых при соотношении, мас%: пластификатор: гексаметилентетрамин: нефтяной шлам= 25.00-45.00:0.05-5.00:50.00-74.00.

Предлагаемая добавка и способ ее получения обеспечивают усиление биоцидных и противокоррозионных свойств бетона, а также его твердение при отрицательных температурах (противоморозный эффект) за счет увеличения в добавке содержания метиленовых, аминных и других функциональных групп.

В качестве твердых горючих ископаемых используют преимущественно угли с такими составляющими (предположительно растительными остатками), как споры (споринитовый уголь), кутикулы (кутикуловый кларит), резинит (резинитовый уголь), то есть угли со схожими техническими характеристиками, в частности, с максимальным выходом летучих продуктов пиролиза - до 80 %.

Используемые для пиролиза твердые горючие ископаемые содержат 4-50 мас.% окислов, преимущественно SiO2, Al2O3, Fe2O3, CaO, MgO, K2O, Na2O, и не менее 0.001 мас.% химических элементов, преимущественно В, Ga, Ti, V, Cr, Ni, Co, Pb, Zn, Cu, Sn, Ag, Au.

В качестве пластификатора добавка содержит жидкий продукт пиролиза твердых горючих ископаемых с плотностью не более 1.06 при температуре 20±2oС и условной вязкостью при 50oС не более 1.30 с. Функциональными группировками предлагаемого пластификатора, как правило, являются гидроксильные, карбоксильные и карбонильные группы.

Жидкий продукт пиролиза твердых горючих ископаемых, по данным тонкослойной хроматографии, представляет собой смесь полярных и нейтральных соединений, как правило, следующего состава, мас.%:

Полярные: фенолы и алкилфенолы, - До 50

в том числе:

Одноатомные - До 45

Многоатомные фенолы - До 14

Бициклические - До 37

Нейтральные, - До 95

в том числе:

Кислородные - До 45,

Полициклические ароматические - До 30

Моноциклические ароматические - До 10

Парафины и олефины - До 12

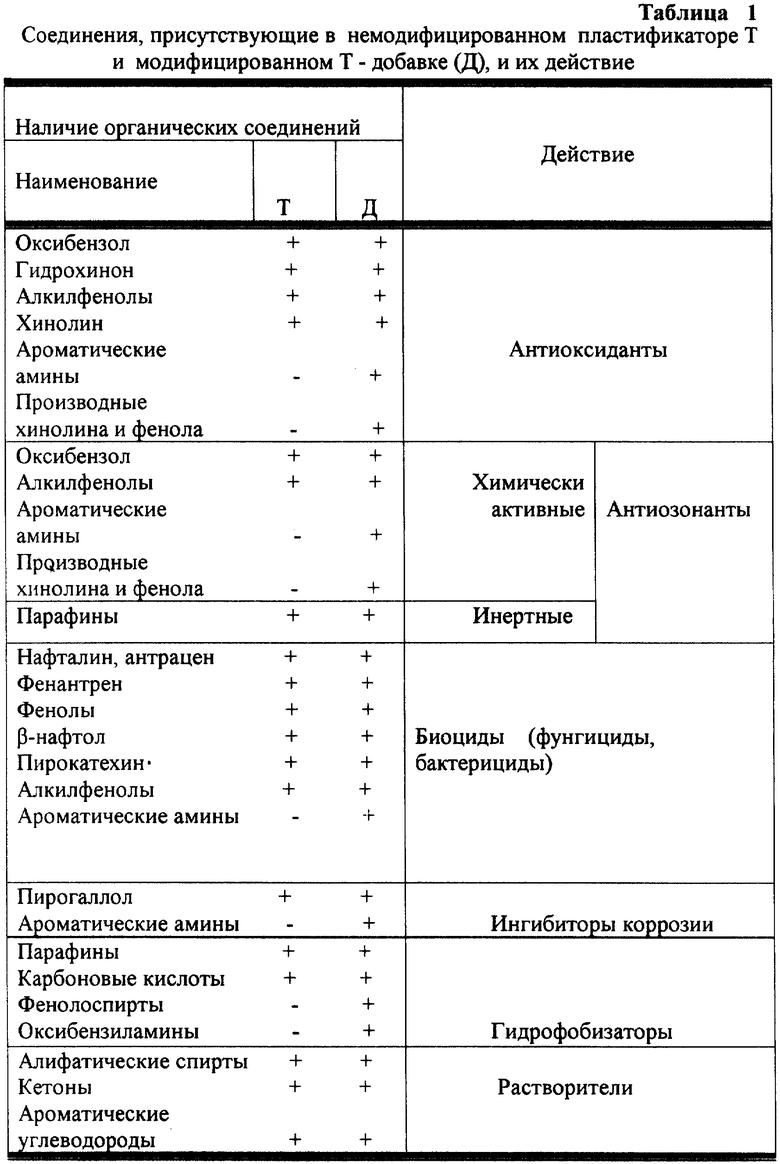

Содержащиеся в жидком продукте пиролиза твердых горючих ископаемых вышеперечисленные органические соединения действуют как антиоксиданты, антиозонанты, ингибиторы коррозии, биоциды, растворители, гидрофобизаторы и т. д, (табл.1) и при этом являются природными стабилизаторами и модификаторами с синергетическим эффектом, аналоги которых получают в промышленности в результате сложных и энергоемких технологических процессов.

Гексаметилентетрамин, используемый в качестве модификатора, представляет собой нетоксичный кристаллический порошок, легко растворимый в воде (1:1.5) и в спирте (1:10). В отличие от формальдегида, является донором метиленовых групп и дополнительно донором аминных функциональных групп. При нагревании улетучивается не плавясь.

Нефтяной шлам представляет собой жидкий отход нефтепереработки, состоящий из бензиновой, керосиновой и дизельной фракций с плотностью не более 0.88 при 20±2oС, условной вязкостью при 50oС не более 1.50 с и температурой застывания не выше -45oС.

Как правило, он содержит алкилированые нафтеновые, ароматические и алифатические соединения с числом атомов углерода до 40 - С40.

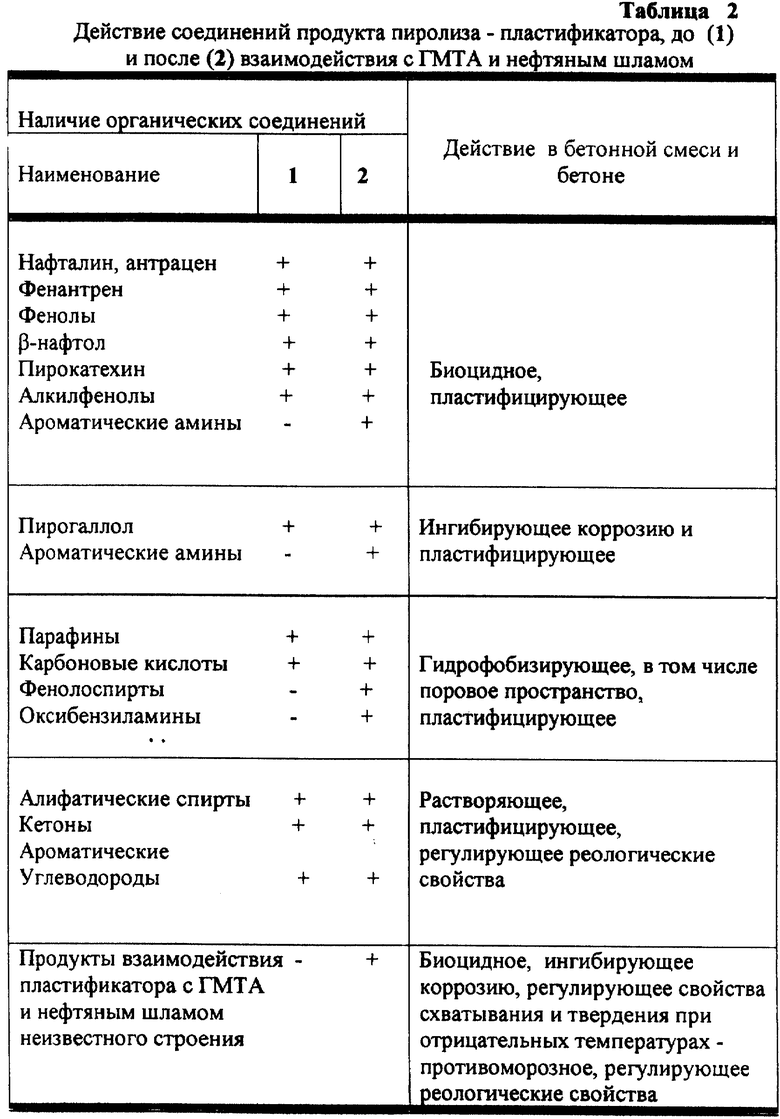

Взаимодействие гексаметилентетрамина и нефтяного шлама с полярными и нейтральными соединениями пластификатора - жидкого отхода пиролиза твердых горючих ископаемых, усиливает биоцидные и противокоррозионные свойства за счет вновь образовавшихся ароматических аминов, производных хинолина и фенола, фенолоспиртов, оксибензиламинов и других химических соединений неустановленного строения, которых ранее не было в исходном (табл.2).

Введение нефтяного шлама в добавку дополнительно повышает технологические и эксплуатационные свойства, так как снижает температуру замерзания воды затворения бетонной смеси, в частности, при проведении зимнего бетонирования.

Опытным путем установлено, что противоморозный эффект, необходимый при зимнем бетонировании, а также максимальный противокоррозионный и биоциодный эффекты достигаются при соотношении между компонентами добавки пластификатор: гексаметилентетрамин: нефтяной шлам, равном соответственно, маc.%, 25.00-45.00:0.05-5.00:50.00-74.00.

Способ получения добавки осуществляют следующим образом. При нагревании к жидкому продукту пиролиза твердых горючих ископаемых (Т) добавляют гексаметилентетрамин (ГМТА и нефтяной шлам (Ж) при следующем соотношении компонентов, маc.%: Т:ГМТА:Ж=25.00-45.00:0.05-5.00:50.00-74.00. Затем дают изотермическую выдержку при температуре не выше 160oС до прекращения газообразования.

Нагревание смеси выше 160oС приводит к разложению продуктов взаимодействия с гексаметилентетрамином.

Полученную таким образом добавку затем вводят в бетонную смесь в количестве 0.01-5.0 мас.%.

Полифункциональный состав заявляемой добавки, достигнутый заявляемым способом, обеспечивает и полифункциональные эффекты ее действия:

-придающие бетону специальные свойства, в частности, гидрофобизирующие, биоцидные, повышающие стойкость бетона в агрессивных средах и повышающие защитные свойства бетона к стали,

-регулирующие схватывание бетонной смеси, в частности, обеспечивающие твердение при отрицательных температурах - противоморозный эффект;

-регулирующие реологические свойства бетонной смеси, в частности, пластифицирующий, стабилизирующий, а также водоудерживающий эффекты;

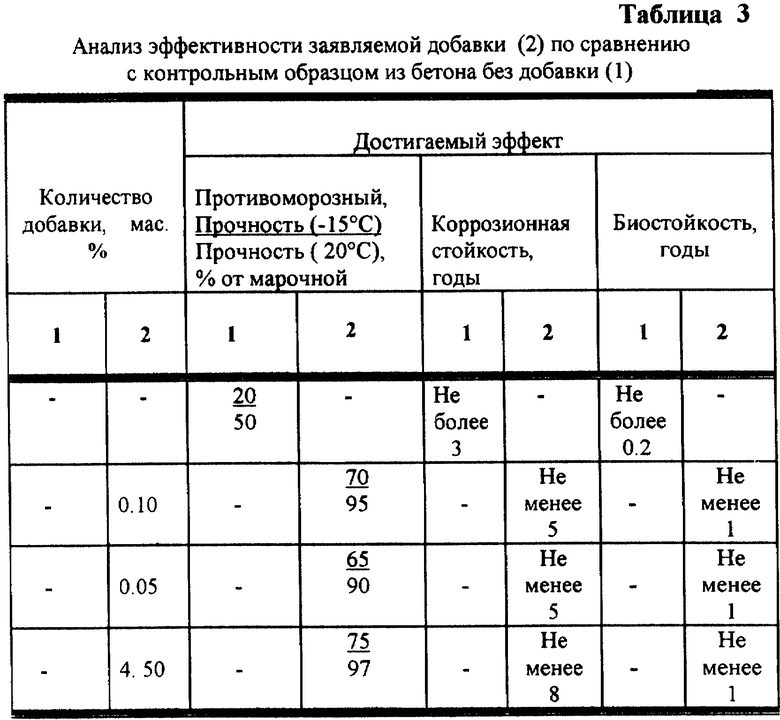

Испытания бетонных смесей и бетонов с заявляемой добавкой производили для определения биоцидного и противокоррозионного эффектов, а также противоморозного эффекта.

Испытание противоморозного эффекта заявляемой добавки в бетонной смеси и бетоне проводили по ГОСТ 10180-78 (после оттаивания образцов в течение 3-4 ч при температуре плюс (20±5)oС). Критерием оценки основного эффекта служил набор прочности (на сжатие) - не менее 30% прочности от марочной при температуре минус (15±5)oС в 28-суточном возрасте и не менее 90% после дополнительного 28-суточного выдерживания в нормальных условиях.

Испытание биоцидных свойств и стойкости бетона в агрессивных средах, в частности противокоррозионной стойкости в морской воде с повышенным содержанием ионов солей, с заявляемой добавкой проводили в реальных условиях эксплуатациии плит верхнего строения морских причальных сооружений, эксплуатирующихся в сложных климатических и гидрологических условиях Японского моря: концентрация ионов солей в морской воде до 36%, обрастание морскими организмами и водорослями и интенсивная солнечная радиация в течение всего календарного года, а также увеличенное число циклов "замораживание-оттаивание".

Биоцидные свойства бетона с заявляемой добавкой - биостойкость, оценивались визуально по времени появления первых обрастателей на поверхности подводной части облицовочной плиты верхнего строения морских причальных сооружений с использованием заявляемой добавки, так как обрастанию предшествует появление на поверхности субстрата бактериальной слизи.

Эффект повышения стойкости бетона в агрессивных средах с заявляемой добавкой - коррозионная стойкость, оценивался по времени появления первого участка разрушения облицовочной плиты в зоне переменного уровня.

Изобретение иллюстрируется следующим примером.

Пример. К 26 кг жидкого продукта пиролиза резинитовых углей с вязкостью 1.12 с при 50oС и плотностью 1.06 при 20±2oС, нагретого до температуры 80 oС, прибавляют 0.1 кг ГМТА, перемешивают и добавляют 73.9 кг нефтяного шлама с вязкостью 1.40 с при 50oС, с плотностью 0.87 при температуре 20±2oС и температурой застывания -45oС. Полученную массу при перемешивании нагревают до температуры 100±5oС и выдерживают при этой температуре в течение 30 мин до полного прекращения газовыделения. Получают жидкий продукт черного цвета.

Готовят 243.5 кг бетонной смеси, вводя с водой затворения 79 мл заявляемой добавки - 0.10% от массы портландцемента марки М550 при водоцементном отношении 0.4. Из полученной смеси изготавливают образцы в соответствии с ГОСТ 10180-78 для определения противоморозного эффекта.

Изделия для биоцидных и коррозионных испытаний, в частности, облицовочные плиты верхнего строения морских причальных сооружений, изготавливают с защитным слоем в зоне переменного уровня из бетонной смеси с 4, 5% заявляемой добавки от количества сухого песка с истинной плотностью 2.6 г/см3, объемом пустот 49% и модулем крупности Мкр 2.09.

Результаты испытаний приведены в табл. 3.

Анализ результатов в представленной табл.3 свидетельствует о том, что заявляемая добавка повышает биостойкость и стойкость в агрессивных средах - морской воде, обеспечивает твердение бетона при отрицательных температурах, что обеспечивает повышение долговечности бетона с заявляемой добавкой в процессе эксплуатации.

Группа изобретений применима при изготовлении бетонных и железобетонных изделий для различных сооружений. Добавка к бетону содержит модификатор, а также пластификатор с углеводородным радикалом, в качестве которого используют жидкий продукт пиролиза твердых горючих ископаемых, и два модификатора, в качестве которых используют гексаметилентетрамин и нефтяной шлам - жидкий отход нефтепереработки, при соотношении пластификатор гексаметилентетрамин: нефтяной шлам, равном соответственно, маc.%, 25,00-45,00:0,05-5,00:50,0-70,00. Способ получения добавки осуществляют путем модификации пластификатора гексаметилентетрамином и нефтяным шламом - жидким отходом нефтепереработки, нагреванием смеси и последующей изотермической выдержкой при температуре не выше 160oС, при этом в качестве пластификатора используют жидкий продукт пиролиза твердых горючих ископаемых в соотношении пластификатор: гексаметилентетрамин: нефтяной шлам, равном соответственно, маc.%, 25,00-45,00:0,05-5,00:50,00-70,00. Достигается повышение биостойкости и противокоррозионной стойкости за счет увеличения числа функциональных групп пластификатора, что повышает долговечность и надежность в эксплуатации. Способ получения добавки отличается низкой энергоемкостью, использованием значительного химического потенциала побочных продуктов промышленного производства. 2 с. и 8 з.п. ф-лы, 3 табл.

| СПОСОБ МОДИФИКАЦИИ ПЛАСТИФИКАТОРОВ ДЛЯ БЕТОНА | 1999 |

|

RU2149846C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2088548C1 |

| Комплексная добавка для цементных растворов | 1983 |

|

SU1224289A1 |

| Комплексная добавка к бетонной или растворной смесям на основе цемента | 1980 |

|

SU908765A1 |

| RU 94036213 A1, 20.07.1996 | |||

| Добавка для бетонной смеси | 1983 |

|

SU1098922A1 |

| US 4747877 А, 31.05.1988 | |||

| JP 05139815 А, 08.06.1993. | |||

Авторы

Даты

2002-04-20—Публикация

2000-10-26—Подача