Изобретение относится к химической обработке кож, в частности к способам изготовления велюра или нубука из шкур крупного рогатого скота.

Целью изобретения является улучшение качества кож за счет сквозного прокрашивания при одновременном увеличении выхода их по площади.

Согласно способу выработки велюра или нубука, включающему строгание хребтовой и периферийной- частей строганого полуфабриката, додубливание хромовым дубителем, нейтрализацию, крашение, жирование, додубливание синтанами и отделку, после нейтрали.зации полуфабрикат додубливают синтанами при их расходе 2-3% от массы строганых кож, строгание проводят дифференцированно до толщины периферийной части на 12-14% больше, чем хребтовой, а крашение и жирование осуществляют одновременно при расходе красителей 0,33-0,6% от массы строганых кож.

Дифференцированное строгание до ТОЛ1ЦИНЫ периферийной части на 12-14% больше, чем хребтовой, позволяет сгладить влияние рыхлости периферийной части на качество готовых кож, а в совокупности с цодубливанием синiu со

00 00

танами после нейтрализации дает возможность увеличить выход кож по площади за счет полу.чения в периферийной части полноценного велюра, пригодного для изготовления верха обуви. Одновременное проведение процессов крашения и жирования позволяет красителю полнее и глубже проникать в структуру кожи, вызывая сквозное прокрашивание, что позволяет снизить расход красителей до 0,35-0,6% от массы строганых кож (для светлых тонов).

Кроме того, использование красителя прямого черного З при крашении кож и последующее додубливание синтаном вне приводят к получению цветового эффекта - серого цвета. Способ осуществляют следующим образом.

Кожи для верха обуви, полученные по типовой методике производства хромовых кож из сырья крупного рогатого скота, подвергают дифференцированному строганию: в хребтовой части - до толщины 1,4-1,5 мм, в периферийной - до толщины 1,6-1,7 мм, что на 12-14% больше толщины хребтовой, промывке на проточной воде, до- .дубливанию хромовым дубителем основностью 37-42% при расходе 1-2% от массы строганых кож, считая на оксид хрома, промывке, нейтрализации при ЖК 1,5-2,0 и температуре 35-40°С в течение 50-60 мин формиатом натрия и бикарбонатом натрия при расходах соответственно 1-2 и 1,0-1,5% от массы строганых кож.

После промывки кож проточной водой при 35-40 С в течение 30-40 мин проводят дополнительное додубливание синтанами в количестве 2-3%, считая на дубящие, при ЖК 1,0-1,5 и температуре 35-40°С в течение 50-60 мин. После промывки проточной водой при начальной температуре 35-40 С с последующим повьш1ением до 60-65 С проводят совмещенный процесс крашения и жирования: в барабан заливают дис- пергатбр НФ в количестве 1,0-1,5%, обработку которым проводят в течение 50-60 мин. Приготовление жировой эмульсии проводят совместно с красителями . Готовят жировую эмульсию путем добавления горячей воды при 70- 80 С, рН жировой смеси 7,5-8,0. Необходимое количество кпягителя (0,35 0,6%) растворяют в .небольшом коли

0

5

0

5

0

5

0

5

честве горячей воды, затем добавляют горячую воду при 60-65 С. В приготовленную жировую эмульсию вливают раст- вор красителей, все тщательно перемешивают. Приготовленную смесь заливают в барабан. Длительность процес- . са крашения - жирования 1,5-2,0 ч. Затем проводят додубливание кож синтанами при ЖК 1,5-2,0 и температуре 35-40 с в течение 50-60 мин. После выгрузки, отжима, разводки и обрезки краев кож осуществляют отделку, включающую вакуумную сушку, тяжку (2-кратную с промежуточной пролежкой), пши- фование, разбивку в барабане в течение 4-6 ч, сушку взавес или врастяжку на рамах.

Пример 1, Кожи, полученные по типовой методике выработки хромовых кож для верха обуви из сырья яловки средней, строгают в хребтовой части до толщины 1,4 мм, в периферийной части до тодщины 1,6 мм, что на 14% больше, чем в хребтовой. После строгания и промывки проточной водой при 40 С в течение 20 мин кожи додуб- ливают хромовьт дубителем основностью 37-42% при расходе 1% от массы строганьк кож, считая на оксид хрома, ЖК 0,6, температуре 40 С в течение 1,5 ч. После промывки проточной водой при температуре 30 С в течение 50 мин осуществляют нейтрализацию формиатом натрия (1,2%) и бикарбонатом натрия (1% от массы строганых кож) при ЖК 1,5 и температуре 35 С в течение 50 мин. Затем проводят додубливание кож синтаном БНС в количестве 3%, считая на дубящие, при ЖК 1,0 и Температуре 35 С в течение 60 мин, промывку проточной водой при 35 С с последующим повьш1ением температуры до 60°С в течение 40 мин и совмещенный процесс крашения и жирования. В барабан заливают диспергатор НФ в количестве 1,5% от массы строганых кож, обработку ведут при ЖК 2,0 и температуре 60 С в течение 60 мин.

Приготовленную жировую эмульсию (паста ВНИИЖ 4%) и парахлор 250 (2% от массы строганых кож) смешивают с красителями в количестве 0,35%. Кожи окрашивают в бежевый цвет, который . получают путем смешения 0,05% кислотного оранжевого и 0,3% кислотного метанилового желтого, Продолжитель- ность процесса крашения - жирования 1,5 ч о Затем осуществляют додублива5

ние кож синтаном БИС в количестве 3% от массы кож, считая на дубящие, при ЖК 2 и температуре в течение 60 мин. После выгрузки, отжима, разводки, обрезки краев, сушки на вакуумной сушилке до влажности 25% производят 2-кратную тяжку с промежуточной пролежкой. Шлифование кож осуществляют 2 раза бумагой (М-63) № 5. Затем проводят разбивку в барабане в течение 5ч, сушку врастяжку на рамах, обрезку готовых кож и измерение площади.

Пример 2. Кожи, полученные по типовой методике из сьфья бычины легкой, обрабатывают, как в примере 1, но строгание периферийной части кож производят до ТОЛ1ЦИНЫ 1,63 мм.

1А

18876

что на 13% больше, чем хребтовой. Додубливают синтаном БНС при его расходе 2%., а крашение в светло-черный цвет осуществляют при расходе красителя прямого черного З 0,45% от массы строганых кож.

П р и м е р 3, Кожи, полученные по типовой методике из сьфья бычины тяжелой, обрабатывают, как в примере 1, но строгание кож периферийной части производят до толщины 1,7 мм, что на 12% больше, чем хребтовой, а кра- щение в серый цвет осуществляют прямым черным 3 при расходе 0,6% от массы строганых кож.

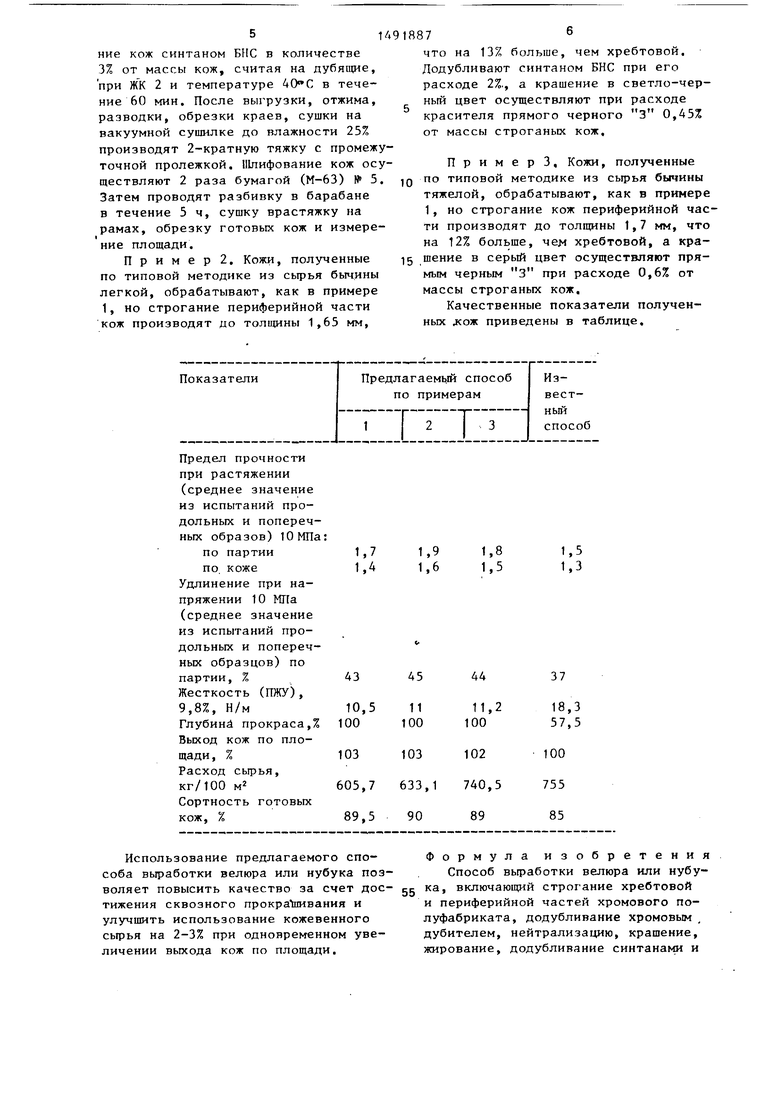

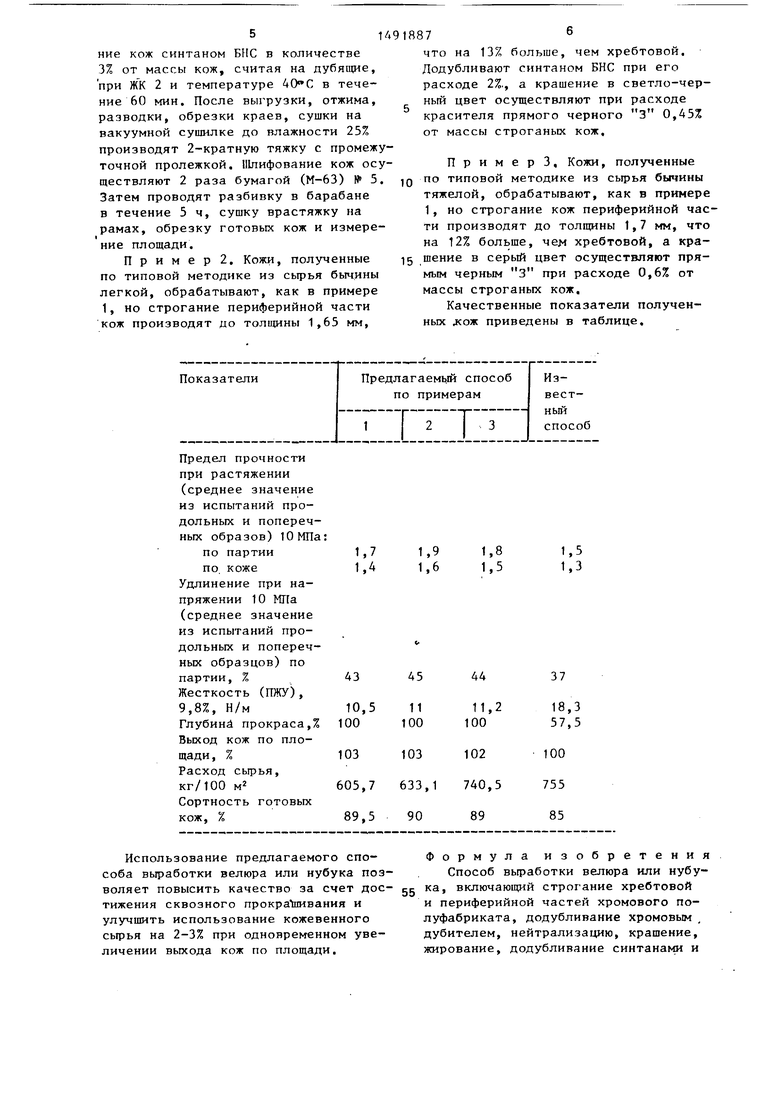

Качественные показатели полученных кож приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ НУБУКА | 1996 |

|

RU2096473C1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| Способ выработки спилка для подкладочных кож из свиного сырья | 1991 |

|

SU1794092A3 |

| Способ выработки эластичных кож повышенных толщин для бесподкладочной обуви | 1981 |

|

SU1000467A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| Способ выработки кож для верха обуви из спилка | 1992 |

|

SU1831503A3 |

| Способ выработки кож | 1987 |

|

SU1567638A1 |

Изобретение относится к кожевенной промышленности и позволяет улучшить качество кож за счет сквозного прокрашивания при одновременном увеличении выхода их по площади. Хромированный полуфабрикат подвергают дифференцированному строганию: в хребтовой части до толщины 1,4 - 1,5 мм, в периферийной до толщины 1,6 - 1,7 мм, что на 12-14% больше толщины хребтовой части. Затем проводят промывку, додубливание хромовым дубителем, нейтрализацию, промывку и дополнительное додубливание синтанами в количестве 2-3%, считая на дубящие, при ЖК = 1,0 - 1,5 и температуре 35-40°С в течение 50-60 мин. После промывки проводят совмещенное крашение - жирование при расходе красителя 0,35 - 0,6% от массы строганых кож и додубливание синтанами при ЖК = 1,5 - 2 и температуре 35-40°С в течение 50-60 мин. После выгрузки, отжима и разводки кож осуществляют их отделку. 1 табл.

Использование предлагаемого способа вьфаботки велюра или нубука позволяет повысить качество за счет достижения сквозного пpoкpato вaния и улучшить использование кожевенного сьфья на 2-3% при одновременном увеличении выхода кож по площади.

55

Формула изобретения Способ вьфаботки велюра или нубука, включающий строгание хребтовой и периферийной частей хромового полуфабриката, додубливание хромовым дубителем, нейтрализацию, крашение, жирование, додубливание синтанами и

71 4918878

(ттдрлку, отличающийся тем,сы строганых кож, строгание проводят

что, с целью улучшения качества кождифференцированно до толщины перифеза счет сквозного прокрашивания пририйнон части на 12-14% больше, чрм

одновремонном увеличении выхода иххребтовой, а крашение и жирование

по площади, после нейтрализации по-осуществляют одновременно при расхолуфабрикат дополнительно додубливаютде красителей 0,35-0,6% от массы

синтанами при их расходе 2-3% от мае-строганых кож.

| Способ выработки велюра | 1985 |

|

SU1283252A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Методика производства кожи велюр хромового метода дубления из сьфья крупного рогатого скота средних и тяжелых развесов прямым ходом | |||

| М., 1984. | |||

Авторы

Даты

1989-07-07—Публикация

1987-11-30—Подача