Изобретение относится -к легкой промышленности и может быть использовано в кожевенном производстве при выработке эластичных драпирующихся кож из сырья крупного рогатого скота для изготовления верха изящной обуви и элегантных изделий кожевенной галантереи.

Цель изобретения - повышение качества кож и увеличение выхода их по площади.

Сущность изобретения заключается в том, что кожи после дубления подвергают двухкратному строганию до толщины 1,0-1,2 мм, затем проводят дубление кож соединениями хрома, нейтрализацию, крашение, додублирование синтанами, жирование, обработку дубящими соединениями хрома и сушку в три этапа: на вакуум-сушилке - до влажности 32-36%, в свободно подвешенном состоянии - до влажности 20- 24% и в растянутом фиксированном состоянии - до 14-16%.

- Проведение операции додублива- ния кож органическими дубителями, синтанами БНС и квебрахо перед обработкой кож жирующей эмульсией обеспечивает лучшее проникновение- и закрепление синтанов в коже. Это способ ствует укреплению связи между сосоч- ковыми и сетчатыми слоями кожи, т.е. улучшает пришитость верхнего лицевого слоя кожи (сосочкового) к нижнему (сетчатому), и уплотнению периферий- ных участков кожи, что дает возможность получения полуфабриката равномерной плотности, исключает дефект

отдушистость.

Дополнительная обработка кож сое

динениями хрома после процесса жирования кож обеспечивает дополнительную связь жиров и синтанов со структурными элементами кожи, повышает содержание хрома в готовой коже, положительно влияет на эксплуатационные характеристики кожи, увеличивая ее мягкость, упругость, эластичность и износоустойчивость, также способствует улучшению тона и закреплению красителя в коже, укреплению лицевой поверхности кожи.

Предложенная совокупность действий и порядок их выполнения при проведении красильно-жировальных.операций улучшают качество покрывного крашения в процессе последующей отделки кож, создают благоприятные предпосылки для использования высококачественных мелкодисперсных отделочных материалов, значительно улучшают гри кожи, позволяют применять низкосорт- ное сырье для выпуска лицевых кож за счет лучшей маскировки сырьевых пороков, а для обеспечения еще большей эластичности кожи дают возможность ввести операцию валки кож в барабане перед последней подсушкой, поскольку запас прочности кожи, полу

5 о 5

0

5

«

. v

5

чаемый по предлагаемому способу, достаточен для компенсации некоторого падения значений физико-механических показателей кожи, неизбежного в процессе механической валки кожи. Готовая кожа, выделанная по предлагаемому способу, имеет значения физико- механических и физико-химических показателей, превышающие требования, регламентируемые стандартами для эластичных кож аналогичного назначения (ТУ 17-06-113-85).

Проведение процесса сутаки в .три стадии способствует равномерному удалению влаги из. кожи, на I стадии процесса сушки до влажности 32-36%, на II стадии до влажности 20-24%, на III стадии - до влажности 14-16%. Только такое равномерное удаление влаги из кожи с промежуточными тянуль- но-мягчительными операциями в процессе сушки предупреждает возникновение жесткости кожи, исключает склеивание структурных элементов дермы. Отклонение по влажности полуфабриката в процессе сушки в ту или иную сторону приводит к возникновению жесткости, нарушению упругоэластичных показателей кожи, растрескиванию, ухудшению ее эксплуатационных характеристик. Проведение последней стадии сушки.

с растяжкой кож на рамах в фиксированном состоянии позволяет избежать усадку кож при сушке, способствует увеличению выхода кож по площади без снижения их физикр-механических и физико-химических показателей. Это обеспечивается благодаря высокой мягкости и эластичности кож.

Способ осуществляют следующим образом.

Полуфабрикат, полученный по типовой методике производства кож хромового дубления разных толщин и ассортимента для верха и подкладка обуви из шкур крупного рогатого скота, после строгания на толщину 1 ,5-1 ,6 мм сортируют, еще раз строгают на толщину 1,0-1,2 мм, комплектуют в производственные партии и обрабатывают в барабане следующим образом.

Полуфабрикат додубливают соединениями хрома основностью 37-42% при расходе хромового дубителя 1,5-2,0% от массы строганых кож (в расчете на окись хррма), нейтрализуют, красят, додубливают органическими дубителя-

ми: синтаном БНС в количестве 5-6% и синтаном квебрахо в количестве 2-3% (считая на натуральный продукт от массы полуфабриката) и обрабатыва- , ют жирующей эмульсией. Затем полуфабрикат дополнительно обрабатывают соединениями хрома основностью 37-42% при расходе хромового дубителя 0,9ров 8% (считая на чистый жир) от веса строганых кож при 65°С и ж.к 1,2. Состав жиров по рецептуре. Д лее производят слив отработанной ванны. В барабан набирают свежую ванну и в течение 60 мин при 60°С и ж.к.1,0 производят дополнительн обработку кожи дубящими соединени

1,2% от массы полуфабриката (в расче- ю хР°ма в количестве 1,07, от массы

те на окись хрома). Сушку кож осуществляют в три стадии: на I стадии до влажности 32-36%; на II - до влажности 20-24% и на III - до влажности 14-16% с растяжкой кож на рамах в фиксированном состоянии. Между сушками осуществляют пролежку и тяжку кож, а перед III стадией сушки - проводят еще и валку кож в барабане.

Пример. Хромированный полуфабрикат (из шкур крупного рогатого скота), выработанной по типовой методике, после строгания на толщину 1,5-1,6 мм сортируют. В зависимости от наличия сырьевых и производственных пороков отбирают кожи, пригодные для выпуска лицевых кож. Подобранную производственную партию строгают еще один раз на толщину 1,0-1,2 мм.

Партию весом 1200 кг загружают в барабан КЖБ, где проводят все дальнейшие красильно-жировальные процессы.

Полуфабрикат додубливают в течение 2 ч при 45°С дубящими соединениями хрома (считая на окись хрома) основностью 40% в количестве 2% от массы строганых кож при жидкостном коэффициенте (ж.к.) 1,0. Потом промывают 30 мин при 38°С на проточной воде. Затем проводят процесс ней- трализадни при ж.к. 1,75 бикарбонатом натрия в количестве 0,8% и фор- миатом натрия в количестве 0,8% от массы строганых кож при 38°С в течение 60 мин, вновь промывают в течение 30 мин при 40°С на проточной воде с постепенным повышением температуры до 60°С. Далее полуфабрикат кра- ;ят при ж.к. 1,75 в течение 60 мин, расход красителя по рецептуре. После крашения кожу додубливают органическими дубителями - синтанами БНС в количестве 6% и квебрахо в количестве 3% (считая- на натуральный продукт) от веса строганых кож в течение 60 мин при 60°С и ж.к. 1,5. Затем кожи обрабатывают жирующей эмульсией в течение 60 мин с расходом жистроганых кож, считая на окись хр ма, основностью 40%. Обработанную кожу промывают на проточной воде течение 20 мин при 40°С, выгружаю

15 из барабана и укладывают на тележ ки. На проходной валичной отжимн машине полуфабрикат ; отжимают до влажности 60%, разводят на развод ной машине в 4 приема и сушат. Пр

20 цесс сушки осуществляют в три ста 1 дии. Сначала сушат на вакуумных м шинах Твин-Вак до влажности 32- 36%, после этого проводят пролежк в течение 8 ч, тяжку на проходной

25 тянульной машине Моллиса и еще пролежку в течение 4ч. II стадию сушки осуществляют в свободном со тоянии до влажности 20-24% с посл ющей пролежкой полуфабриката в те

30 чение 4 ч, тяжкой и вновь пролежк в течение 6 ч. После этого провод валку кож в подвесном барабане в чение 1,5 ч и окончательную сушку кож с растяжкой на рамах в фиксиро ванном состоянии до влажности 14- 16%. Дальнейшие отделочные процесс и операции проводят по типовой методике (прессование готовой кожи осуществляют п эсле обработки лицев поверхности кожи раствором закрепи теля ).

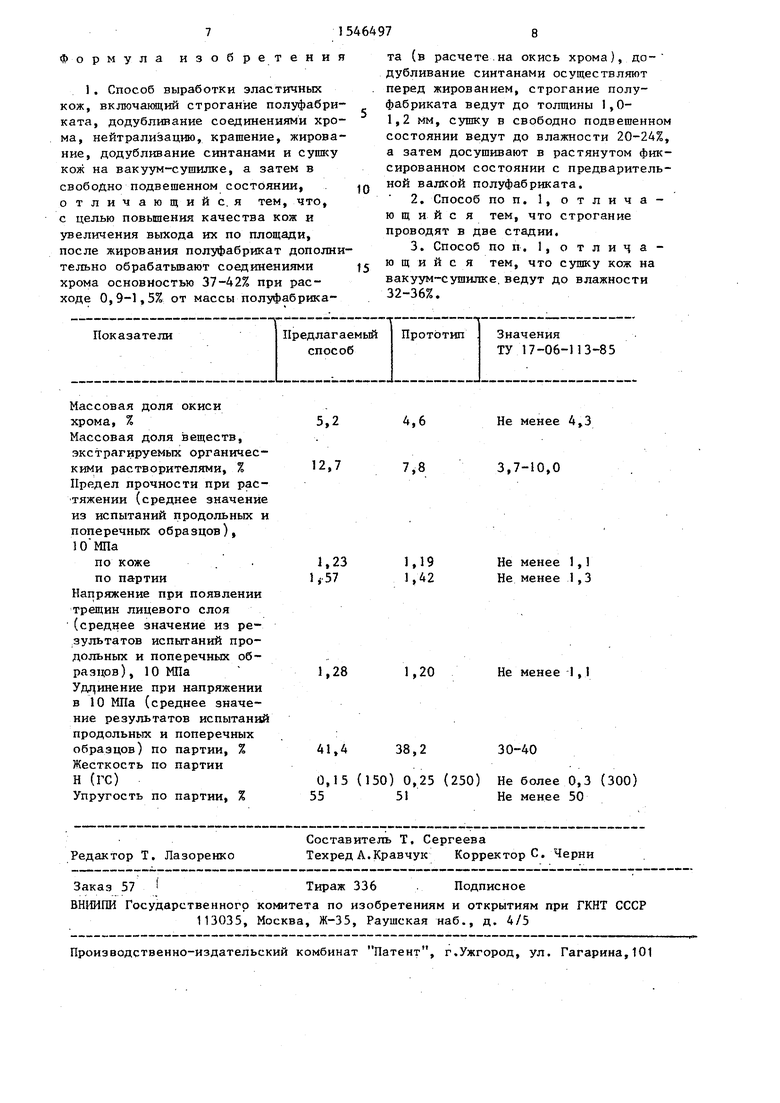

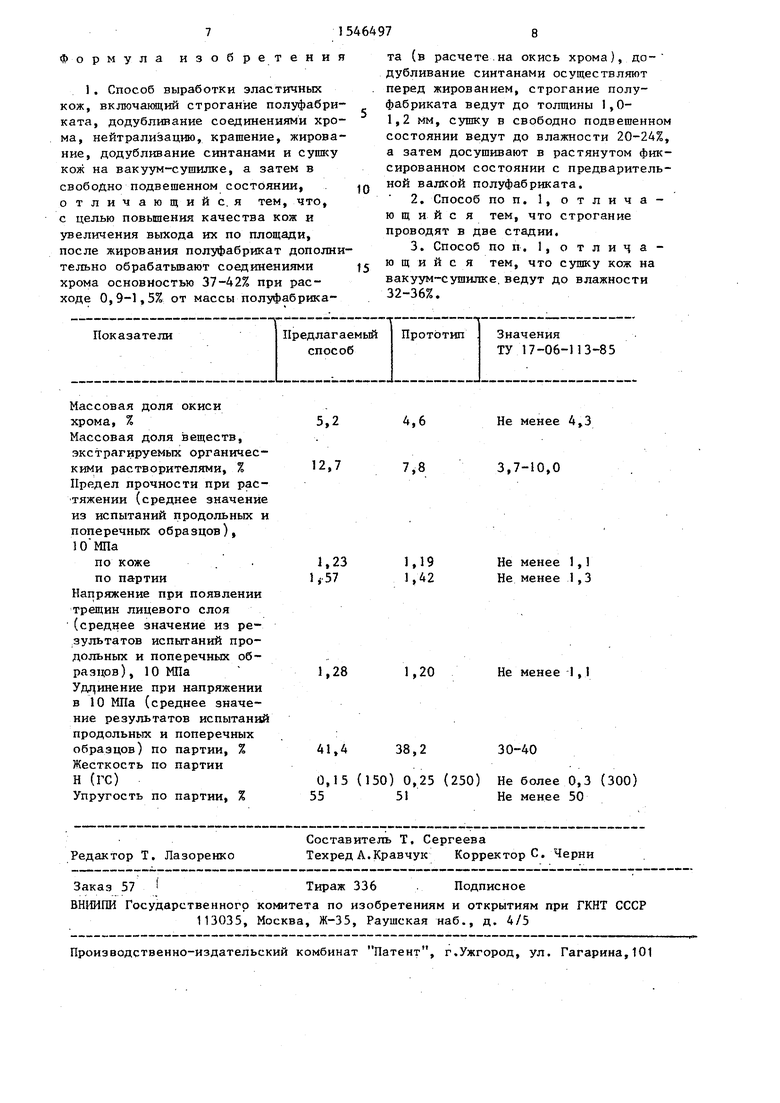

Физико-механические и физико- химические показатели готовых кож, выработанных по предлагаемому спос бу и прототипу представлены в таблиц

Из данных таблицы следует, что кожи, выработанные по предлагаемой технологии,не только соответствуют требованиям ТУ по всем показателям для данного вида кож, но и превышают

Предлагаемая технология выработ ки эластичных кож за счет улучшени качества вырабатываемых кож дает з чительное повышение сортности гото вой продукции. Скорость эластичных кож по предлагаемому способу соста ляет 92,5%, сортность эластичных к полученных по способу-проТотпу - 85,0%.

35

40

45

5G

55

, 64976

ров 8% (считая на чистый жир) от веса строганых кож при 65°С и ж.к. 1,2. Состав жиров по рецептуре. Далее производят слив отработанной ванны. В барабан набирают свежую ванну и в течение 60 мин при 60°С и ж.к.1,0 производят дополнительную обработку кожи дубящими соединениями

строганых кож, считая на окись хрома, основностью 40%. Обработанную кожу промывают на проточной воде в течение 20 мин при 40°С, выгружают

5 из барабана и укладывают на тележки. На проходной валичной отжимной машине полуфабрикат ; отжимают до влажности 60%, разводят на разводной машине в 4 приема и сушат. Про0 цесс сушки осуществляют в три ста- 1 дии. Сначала сушат на вакуумных машинах Твин-Вак до влажности 32- 36%, после этого проводят пролежку в течение 8 ч, тяжку на проходной

5 тянульной машине Моллиса и еще пролежку в течение 4ч. II стадию сушки осуществляют в свободном состоянии до влажности 20-24% с последующей пролежкой полуфабриката в те0 чение 4 ч, тяжкой и вновь пролежкой в течение 6 ч. После этого проводят валку кож в подвесном барабане в течение 1,5 ч и окончательную сушку кож с растяжкой на рамах в фиксированном состоянии до влажности 14- 16%. Дальнейшие отделочные процессы и операции проводят по типовой методике (прессование готовой кожи осуществляют п эсле обработки лицевой поверхности кожи раствором закрепителя ).

Физико-механические и физико- химические показатели готовых кож, выработанных по предлагаемому спосо- бу и прототипу представлены в таблице.

Из данных таблицы следует, что кожи, выработанные по предлагаемой технологии,не только соответствуют требованиям ТУ по всем показателям для данного вида кож, но и превышают их,

Предлагаемая технология выработки эластичных кож за счет улучшения качества вырабатываемых кож дает значительное повышение сортности готовой продукции. Скорость эластичных кож по предлагаемому способу составляет 92,5%, сортность эластичных кож, полученных по способу-проТотпу - 85,0%.

5

0

5

G

5

Формула изобретения

1. Способ выработки эластичных кож, включающий строгание полуфабриката, додубливание соединениями хрома, нейтрализацию, крашение, жирование, додубливание синтанами и сушку кож на вакуум-сушилке, а затем в свободно подвешенном состоянии,

отличающийся тем, что, с целью повышения качества кож и увеличения выхода их по площади, после жирования полуфабрикат дополнительно обрабатывают соединениями хрома основностью 37-42% при расходе 0,9-1,5% от массы полуфабриката (в расчете на окись хрома), додубливание синтанами осуществляют перед жированием, строгание полуфабриката ведут до толщины 1,0- 1,2 мм, сушку в свободно подвешенном состоянии ведут до влажности 20-24%, а затем досушивают в растянутом фиксированном состоянии с предварительной валкой полуфабриката.

2.Способ по п. 1, отличающий с я тем, что строгание проводят в две стадии.

3.Способ по п. 1, отличающий с я тем, что сушку кож на вакуум-сушилке ведут до влажности 32-36%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

| Способ выработки спилка для подкладочных кож из свиного сырья | 1991 |

|

SU1794092A3 |

| СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ | 1993 |

|

RU2039835C1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1993 |

|

RU2039833C1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| Способ выработки велюра или нубука | 1987 |

|

SU1491887A1 |

Изобретение относится к кожевенной промышленности и при выработке эластичных кож из сырья крупного скота позволяет улучшить качество кож и повысить выход их по площади. Полуфабрикат, полученный по типовой методике производства кож хромового дубления разных толщин и ассортимента для верха и подкладки обуви из шкур крупного рогатого скота, после строгания на толщину 1,5-1,6 мм сортируют, еще раз строгают на толщину 1,0-1,2 мм, комплектуют в производственные партии, додубливают соединениями хрома основностью 37-42% при расходе хромового дубителя 1,5-2,0% от массы строганных кож из расчета на окись хрома, нейтрализуют бикарбонатом и формиатом натрия, красят, додубливают органическими дубителями: синтаном БНС в количестве 5-6% и синтаном квебрахо в количестве 2-3%, считая на натуральный продукт от массы полуфабриката, обрабатывают жирующей эмульсией, проводят дополнительное додубливание кожи соединениями хрома основностью 37-42% при расходе хромового дубителя 0,9-1,2% от массы полуфабриката из расчета на окись хрома. Процесс сушки осуществляют в 3 стадии: на I стадии до влажности 32-36%, на II - до влажности 20-24% и на III стадии до влажности 14-16% с растяжкой кож на рамах в фиксированном состоянии. Между сушками осуществляют пролежку и тяжку кож, а перед третьей стадией сушки проводят еще и валку кож в барабане. В процессе отделки кож на лицевую поверхность кожи наносят красящий раствор, обрабатывают п

Массовая доля окиси хрома, %

Массовая доля веществ, экстрагируемых органическими растворителями, % Предел прочности при растяжении (среднее значение из испытаний продольных и поперечных образцов), Ю МПа

по коже

по партии

Напряжение при появлении трещин лицевого слоя (среднее значение из результатов испытаний продольных и поперечных образцов) , 10 МПа Удлинение при напряжении в 10 МПа (среднее значение результатов испытаний продольных и поперечных образцов) по партии, % Жесткость по партии Н (ГС) Упругость по партии, %

5,2

12,7

4,6

7,8

Не менее 4,3

3,7-10,0

1,23 1,57

1,19 1,42

Не менее 1,1 Не менее 1,3

1,28

41,4

1,20

38,2

Не менее 1,1

30-40

0,15 (150) 0,25 (250) Не более 0,3 (300) 55 51 Не менее 50

4,6

Не менее 4,3

7,8

3,7-10,0

1,19 1,42

Не менее 1,1 Не менее 1,3

1,20

Не менее 1,1

38,2

30-40

| Методика производства кож хромового дубления разных толщин и ассортимента для верха и подкладки обуви из шкур крупного рогатого скота | |||

| Утв | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| М., ЦНИИКП. | |||

Авторы

Даты

1990-02-28—Публикация

1988-03-21—Подача