Изобретение относится к области металлургии, в частности к износостойким чугунам для работы в условиях ударно-абразивного износа.

Известен износостойкий чугун [1], содержащий, мас.%:

Углерод - 3,0-4,0

Кремний - 2,0-3,0

Марганец - 8,0-12,0

Никель - 0,5-1,5

Медь - 1,0-3,5

Хром - 0,1-1,0

Железо - Остальное

Недостатки известного чугуна - невысокая ударно-абразивная износостойкость и вязкость.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является чугун [2], содержащий, мас.%:

Углерод - 3,2-4,0

Кремний - 1,2-2,0

Марганец - 8,2-12,0

Хром - 3,0-6,0

Алюминий - 0,4-1,2

Кальций - 0,01-0,05

Церий - 0,01-0,04

Барий - 0,005-0,015

Железо - Остальное

Недостатками прототипа являются - относительно невысокая ударно-абразивная износостойкость (в среде дроби, окалины, песка и т.д.), ударная вязкость и большой спад твердости по глубине рабочего слоя отлитых из него деталей.

Цель изобретения - повышение ударно-абразивной износостойкости и вязкости чугуна путем образования метастабильного аустенита, который в процессе ударно-абразивного воздействия в поверхностном слое претерпевает γ → α превращение, а также снижение спада твердости по глубине рабочего слоя путем отбеливания поверхностного слоя.

Эта цель достигается тем, что износостойкий чугун, содержащий углерод, кремний, марганец, алюминий, кальций и железо, согласно изобретению дополнительно содержит медь и теллур при следующем соотношении компонентов, мас.%:

Углерод - 3,6-4,2

Кремний - 0,2-0,8

Марганец - 4,5-10,0

Алюминий - 1,0-2,4

Медь - 0,25-1,1

Кальций - 0,005-0,01

Теллур - 0,0002-0,0006

Железо - Остальное

Анализ известных составов чугунов показал, что содержание введенных в состав заявляемого чугуна элементов известно, например, марганца, кремния, кальция. Однако введение больших количеств углерода и алюминия и меньших кремния и кальция, а также дополнительное введение теллура и меди в состав заявляемого чугуна придает ему новые качества, а именно повышенную ударно-абразивную износостойкость, ударную вязкость и снижение спада твердости по глубине рабочего слоя.

При содержании углерода менее 3,6% износостойкость чугуна снижается в связи с уменьшением количества карбидной фазы. При содержании углерода более 4,2% износостойкость и вязкость также уменьшается в результате формирования заэвтектической структуры с крупными избыточными карбидами.

При содержании кремния ниже 0,2% снижается жидкотекучесть сплава, а увеличение его концентрации более 0,8% вызывает опасность частичной графитизации, что уменьшает износостойкость чугуна.

Марганец обеспечивает стабилизацию аустенита и получение преимущественно аустенитной металлической основы. При содержании марганца менее 4,5% в структуре металлической основы появляется значительная доля мартенситов и продуктов перлитного распада, что снижает износостойкость и ударную вязкость. Повышение концентрации марганца более 10,0% приводит к чрезмерной стабилизации аустенита, что уменьшает эффект поверхностного самоупрочнения при изнашивании и снижает ударно-абразивную износостойкость.

Введение алюминия способствует измельчению зерна при кристаллизации и в сочетании с выбранной концентрацией марганца формированию преимущественно аустенитной металлической основы. При содержании алюминия менее 1,0% эффект повышения вязкости и износостойкости проявляется слабо, а содержание его более 2,4% нецелесообразно, т.к. это уже не приводит к росту указанных свойств и способствует графитизации чугуна.

Кальций вводится для уменьшения концентрации вредных примесей по границам зерен и улучшения механических и литейных свойств. Введение кальция в количествах, меньших 0,005%, практически не улучшает качество чугуна, а добавки более 0,01% вызывают его удорожание без заметного роста свойств.

Медь повышает дисперсность перлита и снижает степень его аномальности, что способствует повышению твердости и износостойкости чугуна. Поскольку аномальность перлита в наибольшей степени проявляется в глубинных слоях отливки, то медь способствует снижению спада твердости (износостойкости) по глубине рабочего слоя. Такое влияние меди проявляется при повышении ее содержания от 0,25%. Однако при содержании ее 1,1% аномальность перлита устраняется полностью, а дальнейшее повышение ее содержания сопровождается появлением графитных включений.

Теллур не влияет на твердость, однако увеличивает глубину зоны чистого отбела и очищает ее от графитных включений, что обеспечивает повышение износостойкости. Поскольку теллур не влияет на степень аномальности перлита, то такое влияние теллура проявляется в присутствии меди и при содержании его не менее 0,0002%. При увеличении его концентрации более 0,0006% влияние теллура на спад твердости не увеличивается, а механические свойства чугуна снижаются.

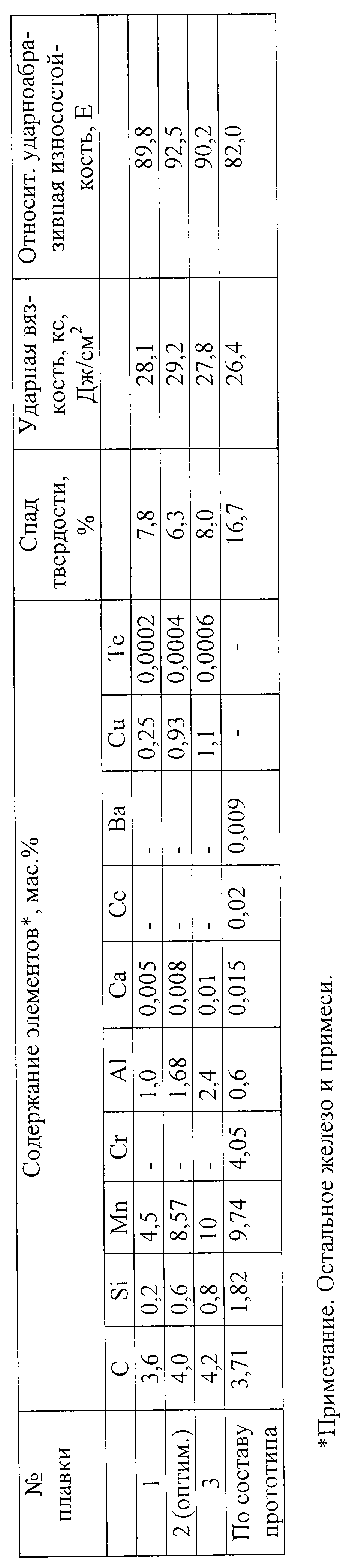

Химический состав и свойства чугунов приведены в таблице.

Таким образом, заявляемая совокупность и содержание легирующих элементов позволяют повысить ударно-абразивную износостойкость, вязкость и снизить спад твердости по глубине рабочего слоя.

Чугун выплавляется в индукционной печи в тигле с основной футеровкой. Порошкообразный теллур в пакете из листового железа, прикрепленном к концу железного прута, присаживали в ковш с металлом при 1310 -1320o непосредственно перед заливкой литейной формы.

Эффективность заявляемого технического решения заключается в экономии металла и снижении эксплуатационных затрат за счет увеличения долговечности деталей, изготовляемых из предложенного чугуна.

Источники информации

1. А.с. СССР 810845, С 22 С 37/10, 03.03.81, Бюл. 9.

2. Патент РФ 2011693, С 22 С 37/10, 30.04.94, Бюл. 8 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2252976C1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЧУГУН /ВАРИАНТЫ/ | 2014 |

|

RU2571014C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| КОЛЕСНАЯ СТАЛЬ | 2007 |

|

RU2368693C2 |

Изобретение относится к металлургии, в частности к износостойким чугунам для работы в условиях ударно-абразивного износа. Предложен износостойкий чугун, содержащий углерод, кремний, марганец, алюминий, кальций и железо и дополнительно содержащий медь и теллур при следующем соотношении компонентов, мас. %: углерод 3,6-4,2; кремний 0,2-0,8; марганец 4,5-10,0; алюминий 1,0-2,4; кальций 0,005-0,01; медь 0,25-1,1; теллур 0,0002-0,0006; железо - остальное. Изобретение позволяет повысить ударно-абразивную износостойкость и вязкость чугуна. 1 табл.

Износостойкий чугун, содержащий углерод, кремний, марганец, алюминий, кальций и железо, отличающийся тем, что он дополнительно содержит медь и теллур при следующем соотношении компонентов, мас.%:

Углерод 3,6-4,2

Кремний 0,2-0,8

Марганец 4,5-10,0

Алюминий 1,0-2,4

Кальций 0,005-0,01

Медь 0,25-1,1

Теллур 0,0002-0,0006

Железо Остальное

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| RU 96102396 А, 27.02.1998 | |||

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТРОМБОЗОВ У БОЛЬНЫХ С ПОРАЖЕНИЕМ КЛАПАНОВ СЕРДЦА | 1991 |

|

RU2014608C1 |

Авторы

Даты

2003-12-20—Публикация

2002-11-21—Подача