Изобретение относится к металлургии, а именно к аустенитным метастабильным сталям.

Известна сталь, содержащая, мас.%: Углерод 1,2-1,5 Марганец 3,0-5,0 Кремний 0,2-1,0 Ванадий 0,2-1,0 Титан 0,1-0,3 Азот 0,01-0,03 Кальций 0,01-0,06 Железо Остальное

Недостатком известной стали является низкая ударная вязкость при температуре - 60оС из-за низкой устойчивости аустенита по отношению к распаду с образованием ферритно-карбидной смеси. Повышенная ударная вязкость при пониженных температурах часто требуется для деталей, работающих при динамических нагрузках в условиях отрицательных температур, например зубьев ковшей экскаваторов.

По технической сущности и достигаемому эффекту наиболее близкой к описываемой стали по изобретению является сталь, содержащая, мас.%: Углерод 0,7-0,15 Марганец 5,4-8,0 Кремний 0,2-2,0 Ванадий 0,5-3,5 Азот 0,01-0,06 Кальций 0,01-0,06 Железо Остальное

Недостатки этой стали такие же, как и у предыдущей.

Изобретение направлено на повышение ударной вязкости при отрицательных температурах при сохранении повышенной износостойкости.

Для этого сталь, содержащая углерод, марганец, кремний, ванадий, азот, кальций, железо, дополнительно содержит хром, никель, титан и алюминий при следующем соотношении компонентов, мас.%: Углерод 0,9-1,3 Марганец 6,0-10,0 Кремний 0,3-0,7 Хром 1,0-1,8 Никель 0,7-3,0 Азот 0,06-0,12 Ванадий 0,1-0,3 Титан 0,08-0,15 Алюминий 0,05-0,1 Кальций 0,01-0,08 Железо Остальное

Описываемая сталь после закалки с 1100оС имеет аустенитную структуру. Хром в количестве 1,0-1,8 мас.% в сочетании с никелем 0,7-3,0 мас.% введены для стабилизации аустенита по отношению к распаду с образованием ферритно-карбидной смеси, чтобы получить в отливках сечением до 100-150 мм при закалке преимущественно аустенитную структуру и соответственно обеспечить повышенную ударную вязкость. При меньшем содержании данных элементов, чем нижний предел, указанная цель не достигается. При содержании хрома более 1,8 мас.% затруднено растворение карбидов в аустените, что снижает ударную вязкость.

Введение никеля более 3 мас.% чрезмерно стабилизирует аустенит и снижает износостойкость.

Титан и алюминий в сочетании с азотом и ванадием введены для получения карбонитридов V(C,N), Ti(C,N) и нитридов (AlN), что позволяет получить мелкозернистую структуру и повысить ударную вязкость и износостойкость. При отклонении от пределов, указанных в заявке, введение данных элементов либо не оказывает существенного влияния (ниже нижнего предела), либо снижает ударную вязкость из-за большого количества упрочняющей фазы и чрезмерной дестабилизации аустенита по отношению к распаду с образованием мартенсита деформации.

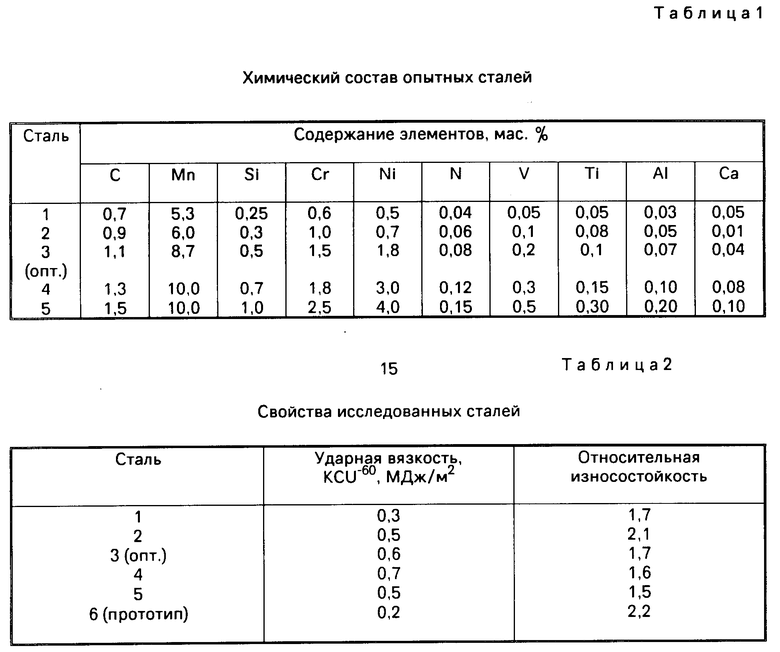

Для проведения исследований было выплавлено несколько составов опытных сталей, состав которых приведен в табл. 1.

Слитки выплавляли в индукционной печи с основной футеровкой, после чего из них изготавливались образцы для определения ударной вязкости и износостойкости. Температура аустенитизации образцов составляла 1100оС, в качестве охлаждающей среды применялась вода.

Испытание ударной вязкости осуществлялось при температурах 20 и -60оС по ГОСТ 9454-78.

Определение износостойкости проводилось при испытании на ударно-абразивный износ. Образец размером 10 х 10 х 25 мм фиксировался неподвижно, и на него под давлением сжатого воздуха подавалась стальная дробь. Параметры испытания составляли: давление сжатого воздуха 5 атм, угол атаки 45о, масса дроби 25 кг. Относительная износостойкость предлагаемой стали по сравнению с эталоном (сталь 110Г13Л) оценивалась по формуле

ε =  , , где ΔРэт/Sэт и Δ Робр/Sобр - потери веса эталона и образца, приходящиеся на единицу контактируемой поверхности.

, , где ΔРэт/Sэт и Δ Робр/Sобр - потери веса эталона и образца, приходящиеся на единицу контактируемой поверхности.

Ударная вязкость при температуре -60оС и относительная износостойкость при ударно-абразивном изнашивании предлагаемой стали приведены в табл. 2.

Из приведенных данных следует, что предлагаемая сталь имеет более высокую ударную вязкость, а при температуре -60оС и относительная износостойкость сохраняется на достаточно высоком уровне.

Это позволит применить предлагаемую сталь с пониженным содержанием марганца для деталей большого сечения (100-150 мм), для которых в настоящее время применяется сталь 110Г13Л. В результате улучшится экологическая обстановка при выплавке стали, повысится долговечность деталей, изготовленных из предлагаемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2485203C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| Сталь | 1981 |

|

SU1028736A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2017 |

|

RU2656911C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| СТАЛЬ | 1991 |

|

RU2016127C1 |

| СТАЛЬ | 1990 |

|

RU2030480C1 |

Изобретение относится к металлургии, в частности к аустенитной метастабильной стали. Сталь, содержащая углерод, марганец, кремний, ванадий, азот, кальций, железо, дополнительно содержит хром, никель, титан и алюминий при следующем соотношении компонентов, мас.%: углерод 0,9 - 1,3; марганец 6,0 - 10,0; кремний 0,3 - 0,7; хром 1,0 - 1,8; никель 0,7 - 3,0; азот 0,06 - 0,12; ванадий 0,1 - 0,3; титан 0,08 - 0,15; алюминий 0,05 - 0,1; кальций 0,01 - 0,08; железо - остальное. Это позволяет повысить ударную вязкость при отрицательной температуре при сохранении повышенной износостойкости. 2 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, ванадий, азот, кальций, железо, отличающаяся тем, что она дополнительно содержит хром, никель, титан и алюминий при следующем соотношении компонентов, мас.%:

Углерод 0,9 - 1,3

Марганец 6,0 - 10,0

Кремний 0,3 - 0,7

Хром 1,0 - 1,8

Никель 0,7 - 3,0

Азот 0,06 - 0,12

Ванадий 0,1 - 0,3

Титан 0,08 - 0,15

Алюминий 0,05 - 0,1

Кальций 0,01 - 0,08

Железо Остальное

| Сталь | 1980 |

|

SU908910A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-10-14—Подача