Изобретение относится к способам ионно-плазменной обработки конструкционных материалов.

Известен способ обработки поверхности деталей [1]

Известен также способ нанесения покрытий на внутреннюю поверхность полых деталей [2] взятый в качестве прототипа. Данный способ включает коаксиальное размещение разрядных электродов, в качестве одного из которых использовано обрабатываемое изделие, инициирование вакуумного электрического разряда между электродами путем создания разности потенциалов и воздействие плазмы разряда на внутреннюю поверхность изделия. В основе этого способа лежит принцип катодного распыления в тлеющем разряде. В результате создается защитное покрытие с недостаточной коррозионной стойкостью.

Целью изобретения является повышение коррозионной стойкости обрабатываемой поверхности труб.

Цель достигается тем, что в известном способе вакуумной обработки внутренней поверхности труб, включающем коаксиальное размещение разрядных электродов, в качестве одного из которых использовано обрабатываемое изделие, инициирование вакуумного электрического разряда между электродами путем создания разности потенциалов и воздействие плазмы разряда на внутреннюю поверхность изделия, создают разность потенциалов между катодом-изделием, изготовленным из немагнитной нержавеющей стали, и анодом, изготовленным из немагнитного материала с длиной не меньше длины обрабатываемого изделия, а воздействие плазмы осуществляют при наложении на разрядную зону скрещенного с электрическим магнитного поля, при этом плотность j тока разряда поддерживают равной 15-20 мА/см2, давление Р азота равным 2-5 Па, а магнитную индукцию В равной 10-20 мТл.

Способ осуществляется путем ионного азотирования в разряде низкого давления. При реализации магнетронного разряда между внутренней поверхностью трубы и разрядным электродом-анодом образующиеся ионы азота, ускоряясь в катодном падении, попадают на внутреннюю поверхность трубы. Часть этих ионов, диффундируя внутрь, приводят к образованию в поверхностном слое устойчивых нитридных соединений, которые и обуславливают изменение его свойств. Поскольку магнетронный разряд зажигается на всей поверхности трубы, для него характерна высокая степень однородности параметров плазмы как в осевом, так в азимутальном направлениях, а присутствие магнитного поля обуславливает существенно большие значения порогового тока перехода в дуговой режим горения, то это позволяет проводить обработку труб, длина которых превышает в несколько раз предельную длину труб, обработанных в обычном тлеющем разряде. Достоинством использования разряда такого типа является также возможность выбора соответствующего размера длины соленоида, локализация разряда на промежутке трубы заданной длины. Это в отличие от обычного тлеющего разряда позволяет повысить плотность разрядного тока на трубе, а, следовательно, и температуру поверхности, и делает также возможным обработку труб практически любой длины при перемещении соленоида по трубе. Выбор длины электрода равной или большей длины трубы обеспечивает ионную обработку трубы по всей ее длине, включая края.

Оптимальный диапазон температуры нержавеющей стали, при котором в результате ионного азотирования достигается повышение ее коррозионной стойкости, лежит в пределах Т 520-570оС. В магнетронном разряде поверхность катодного электрода разогревается при попадании на нее ионов, ускоренных в катодном падении потенциала. Особенностью разряда такого типа является то, что ионный ток на катод практически равен току разряда, а падение потенциала в разряде сосредоточено в катодном слое. Поэтому, варьируя плотностью разрядного тока и напряжением горения разряда, можно изменять температуру внутренней поверхности трубы в разряде и тем самым добиваться необходимой для достижения требуемого эффекта температуры. Как показали эксперименты, для достижения вышеуказанного диапазона температуры внешние параметры разряда (плотность тока, давление и величина индукции магнитного поля) находятся в пределах: j 15-20 мА/см2; Р 2-5 Па; В 10-20 мТл. Изменение плотности тока прямо влияет на изменение температуры, поскольку при этом пропорционально изменяется плотность ионного тока на внутреннюю поверхность трубы. Давление газа и индукция магнитного поля влияют на температуру опосредованно через изменение напряжения горения или катодного падения, определяющего величину энергии ионов. При установке давления и индукции магнитного поля ниже указанных пределов возникают проблемы обеспечения устойчивого горения разряда, а величина плотности разрядного тока не может достигнуть требуемых значений. При превышении Р и В указанных пределов напряжение горения уменьшается до таких величин, что для достижения необходимой температуры приходится значительно повышать плотность тока разряда, величина которого в магнетронном разряде хотя и превышает в несколько раз аналогичный параметр обычного тлеющего разряда, однако также ограничена возникновением катодного пятна и переходом в дуговой режим.

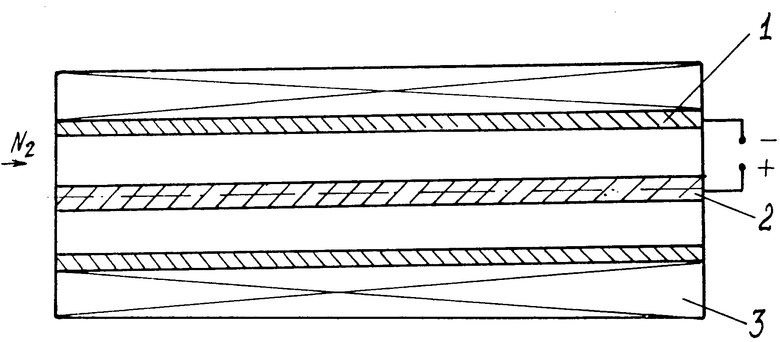

На чертеже показана электродная схема устройства, реализующего данный способ.

Диффузионный разряд в скрещенных электрическом и магнитном полях зажигается в промежутке между внутренней поверхностью трубы 1 и немагнитным анодом 2 для создания в межэлектродном промежутке с помощью соленоида 3 продольного магнитного поля. Одновременно в эту область напускается азот. Образующиеся в разряде ионы азота, ускоряясь в катодном слое, попадают на внутреннюю поверхность трубы 1 и диффундируют внутрь. При этом в поверхностном слое образуются устойчивые соединения азота, обуславливающие изменения поверхностных свойств обрабатываемых изделий. Использование магнетронного разряда для этих целей позволяет реализовать обработку по всей внутренней поверхности трубы. При этом снимаются ограничения по диаметру и длине трубы и значительно упрощается оборудование для ионного азотирования, поскольку необходимое разрежение создается непосредственно внутри трубы.

Направленное изменение свойств при обработке нержавеющей стали обусловлено режимом обработки. Так в результате проведенных нами исследований было обнаружено, что при обработке трубы из немагнитной нержавеющей стали марки 12Х18Н10Т магнетронным разрядном с плотностью тока 15-20 мА/см, при давлении азота 2-5 Па в магнитном поле 15-20 мТл скорость коррозии внутренней поверхности снижается в десятки раз. Глубина модифицированного слоя зависит от времени обработки, которое достигает нескольких часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ | 1997 |

|

RU2116707C1 |

| МАЛОГАБАРИТНОЕ МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2390580C1 |

| ДУГОВОЙ ГЕНЕРАТОР ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ С ХОЛОДНЫМ ПОЛЫМ КАТОДОМ | 2002 |

|

RU2227962C2 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2242821C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| МОЩНАЯ ЛАМПА ТЛЕЮЩЕГО РАЗРЯДА | 1995 |

|

RU2096863C1 |

| СИЛЬНОТОЧНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2006 |

|

RU2313848C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОННЫХ ПУЧКОВ С ПОМОЩЬЮ ВЗРЫВОЭМИССИОННОЙ ЭЛЕКТРОННОЙ ПУШКИ | 1989 |

|

RU1706329C |

| СИЛЬНОТОЧНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2003 |

|

RU2237942C1 |

Использование: изобретение относится к способам ионно-плазменной обработки конструкционных материалов. Сущность изобретения: с целью повышения коррозионной стойкости способ вакуумной обработки внутренней поверхности труб включает коаксиальное размещение разрядных электродов, в качестве одного из которых использовано обрабатываемое изделие, инициирование вакуумного электрического разряда между электродами путем создания разрядности потенциалов и воздействие плазмы разряда на внутреннюю поверхность изделия. Разность потенциалов создают между катодом-изделием, изготовленным из немагнитной нержавеющей стали, и анодом, изготовленным из немагнитного материала с длиной не меньше длины обрабатываемого изделия, а воздействие плазмы осуществляют при наложении на разрядную зону скрещенного с электрическим магнитного поля, при этом плотность тока разряда поддерживают равной 15-20 мА/см2 давление азота равным 2 5 Па, а магнитную индукцию равной 10 20 мТл. 1 ил.

СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, включающий коаксиальное размещение разрядных электродов, в качестве одного их которых использовано обрабатываемое изделие, инициирование вакуумного электрического разряда между электродами путем создания разности потенциалов и воздействие плазмы разряда на внутреннюю поверхность изделия, отличающийся тем, что разность потенциалов создают между катодом изделием, изготовленным из немагнитной нержавеющей стали, и анодом, изготовленным из немагнитного материала с длиной не меньше длины обрабатываемого изделия, а воздействие плазмы осуществляют при наложении на разрядную зону скрещенного с электрическим магнитного поля, при этом плотность тока разряда поддерживают равной 15 20 мА/см 2, давление азота 2 5 Па, а магнитную индукцию 10 20 мТл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ЕПВ N 0298157, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-20—Публикация

1992-07-08—Подача