Изобретение касается способа изготовления бочонков с шпунтовыми крышками и широкогорлых бочонков из термопласта.

Насаживание отлитых под давлением из термопласта крышек, которые хранятся на складе промежуточной продукции, на сформованные раздувом из термопласта корпуса бочонков при изготовлении широкогорлых бочонков часто связано с трудностями, потому что крышки и корпуса бочонков вследствие появляющихся при обработке термопластов, зависящих от различных факторов отклонений размеров деталей из термопласта, главным образом из-за усадки деталей из термопласта при охлаждении после формования раздувом и отливки деталей под давлением, неточно подходят друг к другу.

Проблематика недостаточного соблюдения заданных размеров соединенных друг с другом деталей из термопласта возникает также при изготовлении бочонков с затычкой из синтетического материала, при котором сформованная радувом оболочка бочонка сваривается с шпунтовой крышкой и днищем, которые изготавливаются в литьевой машине и хранятся на складе промежуточной продукции.

Недостаточное соблюдение размеров деталей из синтетического материала приводит при изготовлении бочонков с затычкой и широкогорлых бочонков к сравнительно высокому проценту брака. Другой недостаток при изготовлении бочонков с затычкой и широкогорлых бочонков из синтетического материала можно видеть в отсутствии производственного потока, обусловленного промежуточным хранением крышек и днищ, которое из-за необходимого складского помещения и необходимой транспортировки внутри предприятия и между предприятиями крышек и днищ от литьевых машин к складу и оттуда к месту производства корпусов бочонков приводит к удорожанию производства.

В качестве другого недостатка при изготовлении бочонков с затычкой можно рассматривать отдельное, удорожающее продукт литье под давлением днищ.

В основе изобретения лежит техническая задача разработки способов для изготовления бочонков с шпунтовыми крышками и широкогорлых бочонков из синтетического материала, которые обеспечивают соблюдение размеров отлитых под давлением крышек и сформованных раздувом корпусов бочонков. Другой технической задачей является создание работающих в соответствии с этими способами установок с высокой производительностью.

Поставленные задачи достигаются тем, что по способу изготовления бочонков полученные после разделения корпуса и отлитые шпунтовые крышки охлаждают на контурной форме на участках охлаждения и калибровки, которые расположены после машины для формования раздувом корпусов двойных бочонков и машины для отливки под давлением крышек бочонков, после чего осуществляют сваривание шпунтовых крышек с корпусами, тем, что шпунтовую крышку отливают под давлением с увеличенными размерами нижней кромки крышки и после прохождения крышкой участка охлаждения и калибровки осуществляют отрезание кольцевого участка нижней кромки крышки для удаления образующейся при отливке под давлением крышки окисной пленки и для подготовки свариваемой поверхности на нижней кромке крышки; тем, что после сваривания шпунтовой крышки и корпуса зону сварного шва нагревают для устранения внутренних напряжений, возникающих при сварке; тем, что нагревание зоны сварного шва шпунтового бочонка осуществляют пламенем; тем, что по способу изготовления широкогорлых бочонков полученные после разделения корпуса и крышки охлаждают на контурной форме на участках охлаждения и калибровки, которые расположены после машины для формования изделий раздувом и машины для отливки под давлением крышек бочонков, после чего в крышки впрыскивают уплотняющую массу из полимерного материала и крышки насаживают на корпуса бочонков и соединяют друг с другом с помощью обечайки; тем, что перед насаживанием крышки на корпус бочонка в него вводят эластичную внутреннюю гильзу из полимерного материала, а также тем, что установка для изготовления бочонков из термопластов снабжена литьевой машиной для изготовления шпунтовых крышек из полимерного материала, расположенными после машины для формования раздувом корпусов двойных бочонков и литьевой машины участками охлаждения и калибровки корпусов бочонков и шпунтовых крышек, расположенной за участком охлаждения и калибровки шпунтовых крышек обрабатывающей машиной для точного обрезания образующихся при литье под давлением утолщений, сварочной машиной для сваривания шпунтовых крышек с корпусами бочонков, машиной для обработки сварного шва, устройством для нагревания зоны сварного шва шпунтовых бочонков и устройствам для проверки герметичности шпунтовых бочонков, тем, что установка для изготовления широкогорлых бочонков снабжена литьевой машиной для изготовления крышек бочонков из полимерного материала, расположенными после машины для формования раздувом корпусов двойных бочонков, и литьевой машиной для изготовления крышек, участками охлаждения и калибровки корпусов бочонков и крышек бочонков, машиной для впрыскивания уплотняющей массы, сушильным устройством и сборочным стендом для насаживания крышек на корпусе бочонков и закатки крышек с помощью обечайки; тем, что снабжена сборочным стендом для оснащения корпусов бочонков эластичной внутренней гильзой из полимерной пленки или комбинированной пленки из металла и полимерного материала; тем, что участок охлаждения и калибровки корпусов бочонков содержит нижний бесконечный транспортер с охлаждающими и калибровочными колонками для базирования корпусов бочонков в положении вниз горлом и верхний бесконечный транспортер с прижимными пластинами для удержания корпусов бочонков на калибровочных колонках; что участок охлаждения и калибровки крышек бочонков содержит нижний бесконечный транспортер с нижними охлаждающими и калибровочными пластинами и верхний бесконечный транспортер с верхними охлаждающими и калибровочными пластинами для закрепления крышек; тем, что нижний бесконечный транспортер участков охлаждения и калибровки в зоне подачи и в зоне отбора выполнен выступающим за концы верхнего бесконечного транспортера и тем, что упомянутые бесконечные транспортеры выполнены в виде цепных транспортеров.

Изобретение более подробно поясняется с помощью двух установок для изготовления бочонков с шпунтовыми крышками и широкогорлых бочонков из синтетического материала.

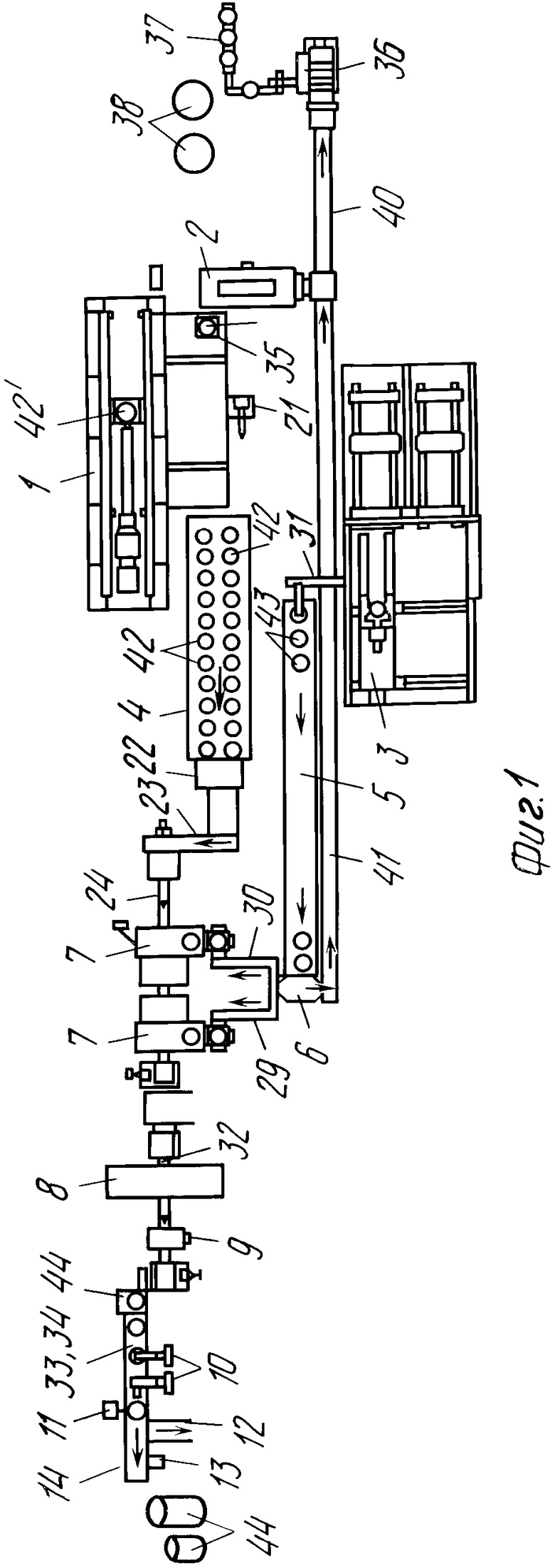

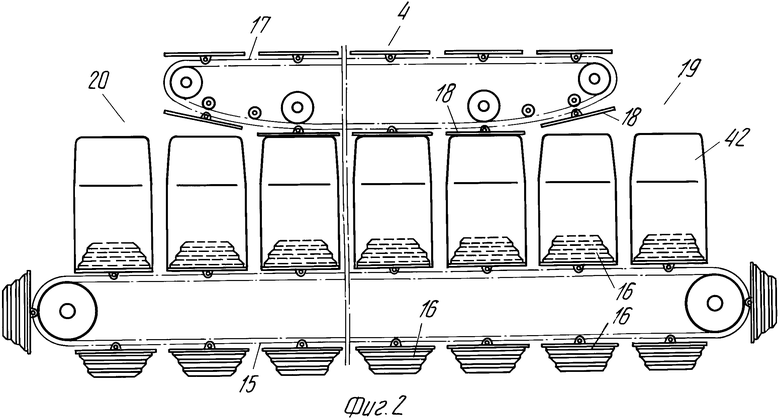

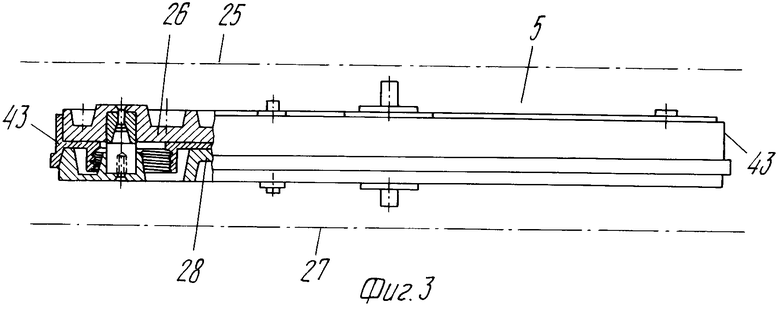

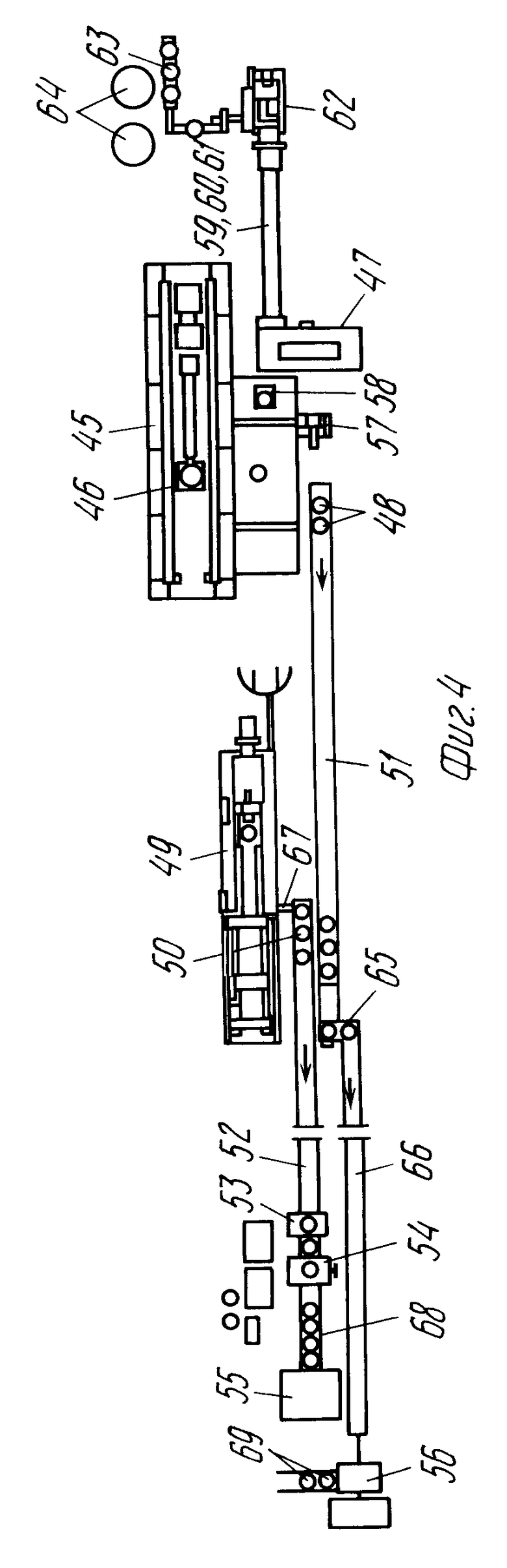

На фиг. 1 изображена горизонтальная проекция установки для изготовления бочонков с шпунтовыми крышками; на фиг. 2 участок охлаждения и калибровки корпусов бочонков установки в соответствии с фиг. 1; на фиг. 3 участок охлаждения и калибровки шпунтовых крышек установки в соответствии с фиг. 1 (увеличено, в разрезе); на фиг. 4 горизонтальная проекция установки для изготовления широкогорлых бочонков.

Основными составными частями установки в соответствии с фиг. 1-3 для изготовления бочонков с шпунтовыми крышками являются машина 1 для формования раздувом корпусов двойных бочонков из синтетического материала, режущее устройство 2 для разделения в середине корпусов двойных бочонков на два корпуса, литьевая машина 3 для изготовления шпунтовых крышек из синтетического материала, расположенные за машиной 1 для формования изделий раздувом и машиной 3 для литья под давлением, участки 4, 5 охлаждения и калибровки корпусов бочонков и шпунтовых крышек, следующая за участком 5 охлаждения и калибровки шпунтовых крышек обрабатывающая машина 6 для точного по размерам обрезания нижней кромки крышек и обрезания образующихся при литье под давлением в литьевой машине 3 утолщений, две сварочные машины 7 для сваривания шпунтовых крышек с корпусами бочонков, машина 8 для обработки сварного шва, устройство 9 для нагревания зоны сварного шва бочонков с шпунтовыми крышками с помощью пламени, контролирующее устройство 10 для проверки герметичности бочонков, маркировочное устройство 11, поперечный транспортер 12 для удаления имеющих дефекты бочонков, устройство 13 для наклеивания наклеек и ленточная конвейерная линия 14 для отбора готовой продукции.

Участок 4 охлаждения и калибровки (см. фиг. 2) имеет нижний бесконечный транспортер 15 с охлаждающими и калибровочными колонками 16 для восприятия корпусов бочонков в положении горловиной вниз и верхний бесконечный транспортер 17 с прижимными пластинами 18 для удержания корпусов бочонков на калибровочных колонках 16, причем бесконечные транспортеры 15 и 17 выполнены в виде цепных транспортеров, нижний транспортер 15 в зоне подачи 19 и в зоне отбора 20 выступает за концы верхнего транспортера 17, чтобы насаживать роботом 21 корпус бочонка горловиной на калибровочную колонку 16 прежде чем прижимная пластина 18 верхнего транспортера обопрется на днище бочонка. В зоне отбора установлено извлекающее и поворотное устройство 22, которое снимает корпус бочонка после прохождения участка 4 охлаждения и калибровки и освобождает корпус бочонка от соответственно прилегающей к днищу бочонка прижимной пластины 18 верхнего бесконечного транспортера 15 с калибровочной колонки 16 и передает корпус бочонка в горизонтальном положении с указывающей в направлении подачи продольной осью на поперечный транспортер 23, которым снабжено устройство, выполненный в виде цепного транспортера, на продольный транспортер 24, который принимает расположенные теперь поперек направления транспортировки корпуса бочонков с поперечного транспортера 23 и транспортирует их к двум расположенным друг за другом зеркальным сварочным машинам 7. Участок 5 охлаждения и калибровки шпунтованных крышек (см. фиг. 3) имеет верхний бесконечный транспортер 25 с верхними охлаждающими и калибровочными пластинами 26 для закрепления шпунтовых крышек и нижний бесконечный транспортер 27 с нижними охлаждающими и калибровочными пластинами 28. Бесконечные транспортеры 25 и 27 выполнены в виде цепных транспортеров.

Установка имеет два портальных линейных робота 29 и 30 для подачи шпунтовых крышек от обрабатывающей машины 6 к двумя вертикальным сварочным машинам 7, поворотное устройство 31 для подачи шпунтовых крышек в надлежащем положении на транспортер 32 и продольные транспортеры 33 и 34 для передачи шпунтов бочонков к устройствам для обработки. Калибровочные и охлаждающие пластины 26 и 28 изготовлены из алюминия.

Кроме того, робот 21 передает корпуса двойных бочонков от машины 1 для формования корпусов бочонков раздувом к pежущему устройству 2 после взвешивающего устройства 35. Кроме того, установка содержит мельницу 36 для измельчения бракованных корпусов бочонков, отсасывающее устройство 37 для транспортировки полученного в мельнице гранулята, бункер 38 для сбора гранулята из мельницы, бункер 39 свежего гранулята синтетического материала и конвейерные ленты 40 и 41 для подачи корпусов 42 бочонков и отходов при обрезке шпунтовых крышек к мельнице 36 для переработки.

Способ изготовления бочонков со шпунтовыми крышками поясняется на работе установки.

Установка работает следующим образом.

Изготовленные в машине 1 для формования раздувом из гранулята синтетического материала корпуса 42' двойных бочонков транспортируются роботом 21 к режущему устройству 2, в котором корпуса 42' двойных бочонков разделяются путем вырезания среднего кольца, которое содержит дутьевое отверстие вставной дутьевой оправки, на два одинаковых корпуса 42 бочонков. Корпуса 42 бочонков подаются роботом 21 от режущего устройства 2 к взвешивающему устройству 35. Корпуса бочонков с избыточным весом отсортировываются и передаются роботом 21 на конвейерную ленту 40, которая подает корпуса бочонков с избыточным весом вместе с образующимися в режущей машине 2 в виде продуктов отхода кольцами в измельчающую мельницу 36, причем конвейерная лента 40 служит в качестве охлаждающего участка для получающегося с температурами от 60 до 70оС материала отходов. Отсасывающее устройство 37 транспортирует произведенный в измельчающей мельнице 36 гранулят в бункер 38 для продуктов размола. Продукт размола из бункера 38 перемешивается со свежим гранулятом из бункера 39 для сырья и гранулированная смесь подается в машину 1 для формования изделий раздувом. Робот 21 подает корпуса 42 бочонков с заданным весом к участку 4 охлаждения и калибровки.

В зоне 19 подачи робот 21 насаживает корпус 42 бочонка горлышком вниз на калибровочную колонку 16 нижнего транспортера 15. После прохождения участка 4 охлаждения и калибровки и освобождения корпуса 42 бочонка от соответственно прилегающей к днищу бочонка прижимной пластины 18 верхнего бесконечного транспортера 17 и калибровочной колонки 16 корпус 42 бочонка передается в горизонтальном положении в направлении подачи (указанной на фиг. 1 стрелкой) на поперечный транспортер 23. Выполненный в виде цепного транспортера продольный транспортер 24 прижимает расположенные теперь поперек направления транспортировки корпуса 42 бочонков с поперечного транспортера 23 и транспортирует их к двум расположенным друг за другом зеркальным сварочным машинам 7.

Поступающие с температурой оболочки около 50-60оС на участок 4 охлаждения и калибровки корпуса 42 бочонков транспортируются периодически с промежутком времени около 30 мин от одной удерживающей позиции к другой по участку 4 охлаждения и калибровки и охлаждаются до комнатной температуры. В расположенных друг за другом удерживающих позициях корпуса 42 бочонков обдуваются холодным воздухом. При этом отвод тепла от корпусов бочонков вызывается преимущественно в результате конвекции и отвода тепла через калибровочные колонки 16 и прижимные пластины 18 из алюминия с высоким коэффициентом теплопроводности. Благодаря охлаждению корпусов 42 бочонков на калибровочных колонках 16 достигается то, что диаметр кромки отверстия покидающих участок 4 охлаждения и калибровки корпусов 42 бочонков совпадает с диаметром нижней кромки отлитых под давлением в литьевой машине 3 шпунтовых крышек 43, после того как они прошли расположенный после литьлаж как они прошли распложенный после литьевой машины 3 участок 5 охлаждения и калибровки крышек. Крышки 43, отлитые в литьевой машине 3, с помощью поворотного устройства 31 поступают на участок 5 охлаждения и калибровки, на котором осуществляется калибрование и охлаждение крышек таким же образом, как описано выше на участке 4 для охлаждения и калибровки.

В примыкающей к участку 5 охлаждения и калибровки обрабатывающей машине 6 образуются при литье под давлением утолщения шпунтовых крышек 43 и выступающий за пределы номинального размера по высоте шпунтовой крышки кольцевой участок нижней кромки отлитой под давлением с превышением размера крышки с целью подготовки сварочной поверхности на нижней кромке крышки без образующейся при литье под давлением крышки окисной пленки. Утолщения и кольца передаются с помощью транспортерной ленты 41 на транспортерную ленту 40 и с нее вместе с образующимися при формировании раздувом и разделении корпусов 42 двойных бочонков продуктами отходов транспортируются к измельчающей мельнице 36.

Два портальных линейных робота 29, 30 транспортируют шпунтовые крышки 43 от обрабатывающей машины 6 к двум зеркальным сварочным машинам 7, в которых шпунтовые крышки 43 свариваются с точной подгонкой с поступающими с участка 4 охлаждения и калибровки корпусами 42 бочонков.

При сваривании свободной от окисной пленки нижней кромки крышки с полученной путем разделения корпусов 42 двойных бочонков в режущем устройстве 2, свободной от окисной пленки кромки отверстия корпусов бочонков образуется гомогенный сварной шов с высокой длительной прочностью и трещиностойкостью вследствие внутренних напряжений.

Имеется возможность предусматривать перед зеркальными сварочными машинами 7 буферные зоны для корпусов 42 бочонков и шпунтовых крышек 43.

Выполненный в виде цепного транспортера продольный транспортер 33 транспортирует шпунтовые бочонки 44 от зеркальных сварочных машин 7 к обрабатывающей машине 8, которая срезает выступающий сварной шов шпунтовых бочонков, и оттуда через устройство 9 для нагревания зоны сварного шва шпунтовых бочонков с помощью пламени с целью устранения возникающих при сварке внутренних напряжений к поворотному устройству, которое передает шпунтовые бочонки в надлежащем положении на другую транспортерную ленту 34, ориентированную в продольном направлении.

Транспортерная лента 34 транспортирует шпунтовые бочонки 44 дальше к контролирующему устройству 10, в котором бочонки проверяются на герметичность, оттуда транспортируются к маркировочному устройству 11, в котором на бочонки наносится порядковый производственный номер и фирменный знак, минуя поперечный транспортер 12 для удаления дефектных бочонков к сборочному устройству 13, в котором бочечные втулки закрываются резьбовыми пробками и бочонками при необходимости дополнительно оснащаются в соответствии со специфическими требованиями клиентов, и оттуда транспортируются к позиции отбора 14 в конце транспортера 34.

Готовые шпунтовые бочонки 44 перед отправкой к приемщику предпочтительно укладываются в устройстве на поддоны (на чертежах не показан), которые в зависимости от потребности могут упаковываться в отвертывающем устройстве (также не показано), в блоки из нескольких поддонов.

Основными составными частями установки, выполненной в соответствии с фиг. 4 для изготовления из термопластов широкогорлых бочонков, являются машина 45 для формования раздувом корпусов 46 двойных бочонков из синтетического материала, режущее устройство 47 для разделения в середине корпусов 46 двойных бочонков на два корпуса 48 соответственно со сформованной на определенном расстоянии под отверстием бочонка каймой, литьевая машина 49 для изготовления крышек 50 бочонка из синтетического материала, расположенные после машины 45 для формования изделий раздувом и литьевой машины 49 участки 51, 52 охлаждения и калибровки для корпусов 48 бочонков и крышек 50 бочонков, машина 53 отделения утолщений от крышек 50 бочонков, шприц-машина 54 для впрыскивания уплотняющего материала из пластической массы в крышки 50 и расположенная после нее сушильная установка 55, а также сборочный стенд 56 для насаживания крышек 50 на корпуса 48 бочонков и закатки крышек с помощью обечайки. При изготовлении широкогорлых бочонков с внутренней гильзой корпуса 48 бочонков оснащаются на сборочном стенде 56 эластичной внутренней гильзой из синтетической пленки или из комбинированной пленки из металла и синтетического материала.

Установка содержит также робот 57 для подачи корпусов 46 двойных бочонков к режущему устройству 47, участку охлаждения 51, взвешивающее устройство 58, транспортер с конвейерными лентами 59, 60, 61, мельницей 62, отсасывающим устройством 63, бункером 64 для продуктов размола отходов, устройство 65 отбора и поворота бочонков для подачи их на транспортерную ленту 66, которая несет бочонки к сборочному стенду 56. Установка содержит робот 67 для подачи крышки 50 на участок 52 охлаждения и калибровки, конвейерную ленту 68, транспортера для подачи крышек в сушильное устройство 55.

Способ изготовления из термопласта широкогорлых бочонков поясняется на примере работы установки для их изготовления (см. фиг. 4).

Установка работает следующим образом.

Изготовленные в машине 45 для формования изделий раздувом из гранулята синтетического материала корпуса 46 двойных бочонков транспортируются роботом 57 к режущему устройству 47, в котором корпуса 46 двойных бочонков разделяются на два одинаковых корпуса 48. Корпуса 48 бочонков подаются роботом 57 от режущего устройства 47 к взвешивающему устройству 58. Корпуса бочонков с избыточным весом отсортировываются и передаются роботом 57 на конвейерную ленту 59, которая подает корпуса бочонков с избыточным весом вместе со скапливающимися в режущей машине 47 кольцами из синтетического материала к измельчающей мельнице 62. Отсасывающее устройство 63 подает произведенный в измельчающей мельнице 62 гранулят в бункер 64 для продукта размола для дальнейшей переработки в смеси со свежим гранулятом. Робот 57 подает корпуса 48 бочонков с заданным весом к участку 51 охлаждения и калибровки, конструкция и принцип действия которого соответствует конструкции и принципу действия участка 4 охлаждения и калибровки описанной выше установки для производства бочонков с шпунтовыми крышками.

После прохождения участка 51 охлаждения и калибровки корпуса 48 бочонков передаются устройством отбора и поворотным устройством 65 на транспортерную ленту 66, которая подает корпуса бочонков к сборочному стенду 56.

Покидающие литьевую машину 49 крышки 50 принимаются роботом 67, подаются на участок 52 охлаждения и калибровки, который соответствует участку 5 охлаждения и калибровки описанной выше установки для производства бочонков с шпунтовыми крышками. В прижимающей к участку 52 охлаждения и калибровки обрабатывающей машине 53 обрезаются напыленные на крышки 50 утолщения, которые вместе с образовавшимися в режущем устройстве 47 отходами и бракованными бочонками машины 45 для формования изделий раздувом транспортируются в измельчающую мельницу 62. Из обрабатывающей машины 53 крышки 50 бочонков переводятся в шприц-машину 54, с помощью которой двухкомпонентная уплотняющая масса из синтетического материала впрыскивается в крышки. Из шприц-машины 54 крышки с помощью конвейерной ленты 68 транспортируются в сушильное устройство 55, в котором завершается начавшаяся на пути транспортировки между шприц-машиной и сушильным устройством реакция между уплотняющей массой из синтетического материала и примененным отвердителем. На сборочном стенде 56 отобранные из сушильного устройства 55 крышки 50 насаживаются на корпуса 48 бочонков, при необходимости после вкладывания внутренней гильзы, и крышка бочонка закатывается с помощью обечайки.

Готовые широкогорлые бочонки 69 укладываются после маркировки на поддоны и поддоны с бочонками могут в зависимости от потребности упаковываться в блоки из нескольких поддонов.

Использование: изготовление из термопласта бочонков с шпунтованными крышками и широкогорлых бочонков, которое могут использоваться в качестве тары. Сущность изобретения: полученные после разделения корпуса и отлитые шпунтовые крышки охлаждают на контурной форме на участках охлаждения и калибровки, которые расположены после машины для формования раздувом корпусов двойных бочонков и машины для отливки под давлением крышек бочонков, после чего осуществляют сваривание шпунтовых крышек с корпусами. При изготовлении широкогорлых бочонков после охлаждения на конторной форме бочонков и крышек в крышки впрыскивают уплотныющую массу из полимерного материала и крышки насаживают на корпуса бочонков и соединяют друг с другом с помощью обечайки. Устройство для изготовления бочонков с шпунтовыми крышками снабжено участком калибровки и охлаждения бочонков и крышек, литьевой машиной, машиной для обрезки кромок крышек, сварочной машиной. Устройство для изготовления широкогорлых бочонков снабжено вместо сварочной машины машиной для впрыскивания уплотняющей массы. 2 с. и 7 з.п. ф-лы, 4 ил.

| Патент США N 3432586, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1995-07-25—Публикация

1991-07-18—Подача