Изобретение относится к процессам очистки сточных вод производства эпоксидных смол с последующим их использованием.

Известен способ очистки сточных вод производства эпоксидных смол, включающий седиментационное отделение, азеотропную отгонку летучих растворителей, щелочную обработку, обработку соляной кислотой, нейтрализацию, кипячение, фильтрацию и фракционную дистилляцию [1]

Недостатком способа является его сложность и значительные эксплуатационные затраты, связанные с использованием ряда кислот и щелочью.

Известен способ очистки сточных вод производства эпоксидных смол, связанный с полным использованием полезных веществ (глицерина), включающий обработку щелочными веществами до рН 8-13, ректификацию с выделением легколетучих органических веществ им доведением до рН 8-13 кубового остатка, дистилляцией кубового остатка с направлением дистиллята на биологическую очистку и фильтрацией суспензии с получением кристаллов хлорида натрия, очисткой маточника от органических веществ путем продувки паром с последующей вакуум-выпаркой и получением 98% глицерина, его очисткой и использованием в различных производствах [2]

Недостатком способа является его сложность, недостаточная степень очистки дистиллята от органических веществ, которая не позволяет использовать его в производстве: по известному способу содержание органических веществ составляет 50 мг/л и более, а в ряде производств этот предел устанавливается на уровне 20 мг/л.

Кроме того, в известном способе получают малый размер кристаллов хлорида натрия в процессе кристаллизации при концентрировании на стадии дистилляции, что снижает скорость фильтрации суспензии, ухудшающую работу всего узла фильтрации.

Задачей изобретения является упрощение процесса очистки сточных вод производства эпоксидных смол Э 40 и Э 05 К, снижение концентрации органических примесей в образующемся дистилляте и увеличение размера кристаллов хлорида натрия, что приводит к снижению времени их отделения от маточника на стадии фильтрации и возможности эффективной их утилизации.

Поставленная задача достигается предложенным способом очистки сточных вод, осуществляемым следующим образом.

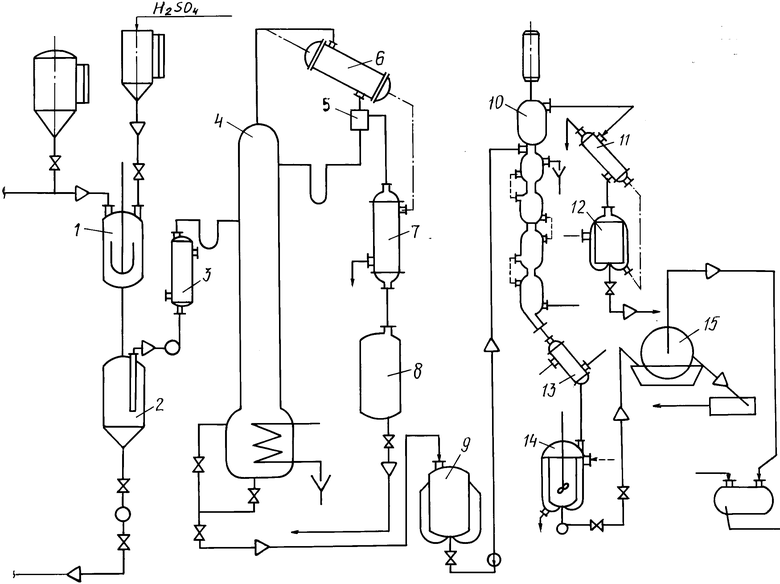

Изобретение поясняется чертежом, на котором представлена схема очистки.

Сточные воды поступают в нейтрализатор 1 (cм. схему очистки), где щелочь нейтрализуется серной кислотой до рН 6-7. Образующийся осадок направляется в емкость 2 и далее на утилизацию в производство фенолформальдегидных смол, а осветленная часть сточных вод с рН 7 через теплообменник-нагреватель 3 поступает в насадочную колонну 4 на ректификацию.

В процессе ректификации органические растворители с дистиллятом отгоняются через фазоразделитель 5, теплообменники 6 и 7 и из приемника 8 поступают в производство. Кубовая жидкость поступает в приемник кубовой жидкости 9 и далее в роторно-пленочный испаритель 10, где происходит концентрирование солей хлорида и сульфата натрия с последующей кристаллизацией.

Дистиллят через теплообменник-конденсатор 11 поступает в приемник водного дистиллята 12 и может быть использован непосредственно в производстве без биологической очистки.

Суспензия из кубовой части роторно-пленочного испарителя 10 после холодильника 13 поступает в приемник 14 и далее на фильтр 15. Предложенный способ иллюстрируется следующими примерами.

П р и м е р 1. Сточные воды производства эпоксидных смол Э-40 или Э05К в количестве 2597,6 кг/ч поступают в нейтрализатор 1. Состав сточных вод, хлорид натрия 13; щелочь 1,08; фосфаты 0,23; глицерин 0,2; эпихлоргидрин 0,04; органические растворители 0,52 и органические примеси 1,86, рН 13. Сюда же для нейтрализации щелочи поступает серная кислота в количестве 36,85 кг/ч (рН 4). После нейтрализации сточных вод до рН 7 осадок, состоящий в основном из органических примесей в количестве 8,4 кг/ч, из емкости 2 направляется на утилизацию в производство фенолформальдегидных смол, а осветленная часть сточных вод с рН 7 через теплообменник-нагреватель 3 поступает в насадочную колонну 4.

В насадочной колонне отгоняются органические растворители с дистиллятом через фазорастворитель 5, теплообменники 6 и 7 и из приемника органических растворителей 8 поступают в производство эпоксидных смол в количестве 15,85 кг/ч (органических растворителей 78,11, эпихлоргидрина 0,69% и глицерина 0,63%).

Из кубовой части колонны 4 кубовая жидкость в количестве 2606,36 кг/ч поступает в приемник кубовой жидкости 9 и далее в роторно-пленочный испаритель 10. В роторно-пленочном испарителе при рН 7 за счет испарения воды идет концентрирование солей хлорида и сульфата натрия с последующей совместной кристаллизацией. Образующийся дистиллят в количестве 1531,36 кг/ч через теплообменник-конденсатор 11 поступает в приемник водного дистиллята 12. Содержание органических растворителей в водном дистилляте не превышает 20 мг/л. Дистиллят с такой концентрацией органических растворителей может быть использован непосредственно в производстве лаков без биологической обработки.

Суспензия из роторно-пленочного испарителя 10 (кубовая часть) после охлаждения в холодильнике 13 поступает в приемник 14. Из приемника суспензия в количестве 1075 кг/ч c cодержанием глицерина 4,61% хлорида натрия 31,3% и сульфата натрия 4,59% поступает на стадию фильтрации, где отделяют осадок со средним размером кристаллов 220 мкм в количестве 209,59 кг/ч.

В осадке кристаллов хлорида натрия 74% сульфата натрия 5,91% и глицерина 2,55% Осадок и фильтрат с содержанием глицерина 5,12% используют в промышленности строительных материалов.

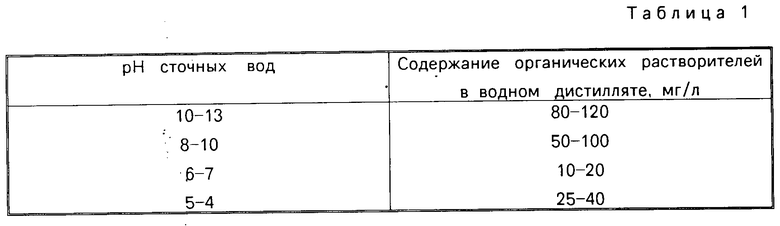

Зависимость содержания органических растворителей в водном дистилляте, образующемся в колонне-4, от рН сточных вод представлена в табл.1.

Из приведенного примера следует, что минимальное содержание органических растворителей в водном дистилляте наблюдается в случае, если рН сточных вод, поступающих в роторно-пленочный испаритель, составляет 6-7.

П р и м е р 2. Сточные воды производства эпоксидных смол Э40 или Э05К направляют на очистку по схеме, описанной выше. В роторно-пленочный испаритель 10 кубовая жидкость из кубовой части колонны 4 поступает при различном рН и различном содержании сульфата натрия.

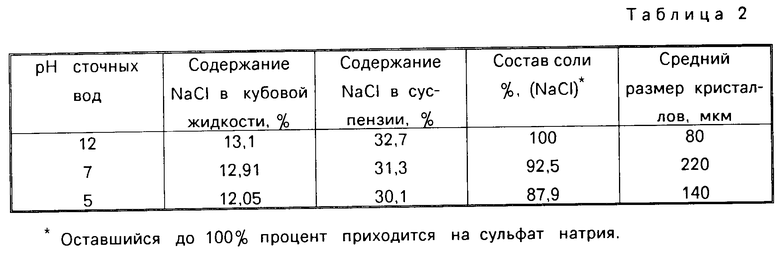

В табл.2 представлена зависимость размера кристаллов от рН в кубовой жидкости.

Из табл. 2 следует, что наибольший размер кристаллов при рН сточных вод 7. При этом средний размер кристаллов 220 мкм, что значительно интенсифицирует работу узла фильтрации.

Отличительной особенностью предлагаемого способа является то, что очистку сточных вод ведут в нейтральной среде при рН 6-7.

Как показали проведенные исследования, ведение очистки сточных вод в указанных пределах рН позволяет получать дистиллят с низким содержанием органических примесей н/б 15-20 мг/л, что позволяет использовать его в производстве без предварительной биологической очистки.

Получение более крупных кристаллов хлорида натрия со средним размером кристаллов 200-250 мкм вместе 50-80 мкм позволяет исключить из схемы громоздкие отстойники и использовать высокопроизводительные центрифуги, что значительно упрощает всю стадию фильтрации и делает ее высокопроизводительной. Кроме того, получается химическая солевая добавка к бетонам, не уступающая и даже превосходящая по своим качествам известные суперпластификаторы С-3 и CФС. Причем в качестве добавки может быть использован не только твердый продукт или фильтрат, но и кубовая жидкость ректификационной колонны.

Пластифицирующие свойства получаемой из сточных вод солевой химической добавке придает глицерин, который образуется из дифенилолпропана (ДФП) в процессе получения эпоксидных смол.

В исходных сточных водах массовая доля глицерина составляет 0,2-0,25% После нейтрализации до рН 6-7 эта величина составляет 1,2-2,2% Оставшийся ДФП полностью переходит в осадок. Массовые доли остальных ингредиентов сточных вод, в т.ч. эпихлоргидрина в органических растворителей не меняются. Нейтрализация до более низких значений рН не приводит к такому увеличению содержания глицерина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЭПИХЛОРГИДРИНА И ПРОДУКТОВ ЕГО ПРЕВРАЩЕНИЯ | 1993 |

|

RU2073647C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОМЕТАНА | 1991 |

|

RU2045514C1 |

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

| СПОСОБ ПЕРЕБОТКИ ВОДНО-ОРГАНИЧЕСКОГО ОТХОДА МОЛИБДЕНОВОГО КАТАЛИЗАТОРА ОРГАНИЧЕСКОГО СИНТЕЗА | 2014 |

|

RU2584161C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО МЕДИЦИНСКОГО ЭФИРА | 1996 |

|

RU2100343C1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ АЦЕТОЛА | 2004 |

|

RU2260579C1 |

| СПОСОБ ОБРАБОТКИ ТАЛЛОВОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2751640C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2003 |

|

RU2242452C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ЛЮИЗИТА | 2001 |

|

RU2209103C1 |

Область использования: очистка сточных вод, в частности, производства эпоксидных смол. Сущность изобретения: сточные воды поступают на нейтрализацию, где pH доводят с 13 до нейтральной (6 7) за счет подачи серной кислоты. Образующийся осадок идет на утилизацию в производство фенолформальдегидных смол, а осветленная часть поступает на ректификацию, где происходит отгонка органических растворителей с последующим их возвратом в производство. Кубовый остаток с ректификационной колонны поступает на дистилляцию, где происходит концентрирование солей хлорида и сульфата натрия. Кубовый остаток из дистиллятора, представляющий собой суспензию с содержанием твердой фазы в виде кристаллов хлорида натрия размером 200 -250 мкм и остатка органических примесей, направляется на фильтрацию, а дистиллят может быть использован непосредственно в производстве без биологической очистки. Отфильтрованный продукт (хлорид натрия), как и маточник, используется в ряде производств, в частности, в цементной промышленности. Предложенный способ обеспечивает повышение степени очистки сточных вод до содержания в них органических примесей ≅ 15 20 мг/л. 1 ил. 2 табл.

СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПРОИЗВОДСТВА ЭПОКСИДНЫХ СМОЛ путем ректификации, дистилляции кубовой жидкости с образованием дистиллята и суспензии с последующей фильтрацией последней, отличающийся тем, что перед ректификацией сточные воды нейтрализуют серной кислотой до рН 6 7.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для определения линейных деформаций при механическом испытании материалов | 1948 |

|

SU81207A1 |

Авторы

Даты

1995-07-25—Публикация

1992-06-16—Подача