Изобретение относится к области получения изопрена, являющегося мономером для синтеза изопренового каучука, бутилкаучука, применяемых в промышленности шин и резинотехнических изделий, и может быть использовано в нефтехимической промышленности.

Известен способ получения изопрена через 4,4-диметил-1,3-диоксан, получаемый взаимодействием изобутиленсодержащего сырья с водным раствором формальдегида в присутствии кислотного катализатора с получением реакционной массы в виде масляного и водного слоев, включающий разделение масляного слоя на непрореагировавшие углеводороды С4, метилаль-метанольную фракцию, 4,4-диметил-1,3-диоксан и высококипящие побочные продукты, разложение 4,4-диметил-1,3-диоксана на кальцийфосфатном катализаторе с последующим выделением изопрена и направлением триметил-карбинольной фракции, выделенной из водного слоя, а также отработанной фракции углеводородов С4 на синтез метил-трет-бутилового эфира [Патент РФ №2106332, БИ №7, опубликован 10.03.98].

Наряду с целым рядом преимуществ недостатком данного способа является неполное извлечение высококипящих продуктов как из масляного, так и из водного слоев, которое приводит к увеличению расходов основного исходного сырья и энергоресурсов на производство изопрена, снижает выработку изопрена, приводит к забивкам оборудования смолами и солями.

Наиболее близким по своей технической сущности к заявляемому способу является способ получения изопрена разложением 4,4-диметил-1,3-диоксана (ДМД), получаемого взаимодействием изобутилена, содержащегося в изобутиленсодержащей фракции углеводородов С4, и формальдегида, содержащегося в водном растворе формальдегида, синтезируемого окислением метанола, включающий разделение реакционной массы на масляный и водный слой, выделение из масляного слоя ДМД, непрореагировавшей фракции углеводородов С4 и высококипящих органических побочных продуктов ректификацией, разделение водного слоя и возврат непрореагировавшего формальдегида на синтез ДМД, каталитическое расщепление ДМД на кальцийфосфатном катализаторе в изопрен, конденсацию контактного газа разложения ДМД и последующее выделение изопрена из углеводородного конденсата ректификацией и его очистку от примесей, включающий также переработку высококипящих побочных продуктов [П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. Л.: Химия, 1986, с.36-53].

Недостатком этого способа также является неполное извлечение высококипящих побочных продуктов (ВПП), в частности высококипящих диоксановых спиртов, которые в основном выделяют в процессе переработки кубовой жидкости колонны ректификации 4,4-диметил-1,3-диоксана. Однако экономия энергоресурсов непосредственно на указанной установке приводит к необходимости выделения легкокипящих побочных продуктов из кубового остатка колонны ректификации ДМД при небольших флегмовых числах, например 0,5-1,0. Кроме того, использование щавелевой кислоты для синтеза ДМД, переработка водного слоя и отгонка легкокипящих побочных продуктов из ВПП сопровождается интенсивным смолообразованием и забивкой кипятильников колонн ректификации смолами и солями, в частности, колонны для переработки ВПП, коррозией основного оборудования и требует, например, повышения температуры куба колонны для переработки ВПП, что приводит к увеличению содержания диоксановых спиртов с температурой кипения 250-300°С в дистилляте, а следовательно, к ухудшению технико-экономических показателей производства, к завышению удельных расходов исходного сырья и в целом энергоресурсов. Для способа характерна низкая выработка флотореагента оксаля - высококипящей части ВПП, применяемого как в качестве пластификатора, так и в качестве флотореагента, отсутствие выделения ценных диоксановых спиртов, интенсивная коррозия оборудования.

Целью изобретения является повышение эффективности производства изопрена, уменьшение коррозии оборудования, его забивки солями и смолами, извлечение ценных диоксановых спиртов и снижение удельных расходов сырья.

Указанная цель достигается тем, что в предлагаемом способе получения изопрена разложением 4,4-диметил-1,3-диоксана на кальцийфосфатном катализаторе, включающем синтез 4,4-диметил-1,3-диоксана взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида, получаемого окислением метанола, в присутствии кислотного катализатора с получением реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3-диоксана ректификацией с выводом кубового остатка, содержащего высококипящие диоксановые спирты и другие побочные продукты на переработку ректификацией, разделение водного слоя, конденсацию контактного газа разложения 4,4-диметил-1,3-диоксана и последующее выделение основного продукта - изопрена, разделяют легкокипящую часть углеводородов, отогнанных при переработке кубового остатка ректификации 4,4-диметил-1,3-диоксана, и полученный нижний продукт отбирают в виде смеси высококипящих диоксановых спиртов, являющихся дополнительным целевым побочным продуктом, а верхний продукт направляют на смешение с формальдегидсодержащей шихтой, подаваемой на синтез 4,4-диметил-1,3-диоксана, и в качестве кислотного катализатора синтеза 4,4-диметил-1,3-диоксана используют смесь щавелевой и фосфорной кислот в массовом соотношении от 2:1 до 1:1 и суммарную концентрацию кислот в формальдегидсодержащей шихте выдерживают в пределах 1,5-2,5 мас.%, оставшуюся высококипящую часть углеводородов, отобранных при переработке кубового остатка ректификации 4,4-диметил-1,3-диоксана, представляющую собой смесь тяжелого остатка и высококипящих спиртов, выводят в виде побочного продукта.

В отличие от известного способа получения изопрена предлагаемым способом обеспечивают вывод ценных диоксановых спиртов из системы с получением дополнительного продукта, более эффективное использование легкокипящей части ВПП в реакторе синтеза ДМД, существенно уменьшают забивку оборудования солями и смолами за счет применения в качестве катализатора смеси щавелевой и фосфорной кислот при невысоких содержаниях в формальдегидсодержащей шихте. Все это способствует снижению удельных затрат сырья и энергоресурсов.

Предлагаемый способ получения изопрена осуществляют, например, по схеме следующим образом (см. чертеж).

Изобутиленсодержащую фракцию углеводородов С4, например, полученную дегидрированием изобутана, подают по линии 1 в экстракционную колонну 2 для извлечения ДМД, триметилкарбинола (ТМК) и высококипящих побочных продуктов (ВПП) из водного слоя, вводимого по линии 3.

Далее фракцию углеводородов С4, содержащую экстрагированные ДМД, ТМК и ВПП, подают по линии 4 в реактор 5 синтеза ДМД из изобутилена и формальдегида. Формальдегид вводят в виде формальдегидной шихты, содержащей кислотный катализатор, по линии 6. Взаимодействие изобутилена и формальдегида осуществляют при температуре 80-100°С и давлении 1,6-2,0 МПа в двух-трех последовательно соединенных реакторах 5 (на чертеже показан один реактор). Реакционную массу, выводимую из реактора 5 в виде масляного и водного слоев, соответственно по линиям 7 и 8 направляют на установку 9 для переработки. Масляный слой подвергают отстою, отмывают от непрореагировавшего формальдегида и кислотного катализатора, отгоняют из него углеводороды С4, выделяют метилаль-метанольную фракцию, “широкую” фракцию, содержащую углеводороды С4, метилаль, триметилкарбинол и выводимую по линии 10 на синтез ДМД. Выделенный ректификацией ДМД-сырец подают по линии 11 насосом 12 и далее по линии 13 в ректификационную колонну 14, где под вакуумом отгоняют ДМД-ректификат в смеси с триметилкарбинолом. Водный слой подвергают упарке, подавая его по линии 15 в колонну 16. Погон колонны после конденсации (не показано) вводят по линии 3 в экстракционную колонну 2, а кубовую часть - упаренный водный слой после подпитки свежего кислотного катализатора по линии 17 подают по линии 18 на смешение с обезметаноленным формалином, выводимым по линии 19 из установки 20 для получения формальдегида окислением метанола в линию 6 формальдегидной шихты.

В ректификационной колонне 14 отогнанный ДМД в смеси с ТМК по линии 21 подают в дефлегматор 22. Вакуум в колонне 14 создают при помощи пароэжекционной установки 23, где в качестве рабочей среды подают по линии 24 водяной пар. Сконденсированные пары ДМД и ТМК собирают в емкость (не показано), откуда по линии 25 подают в виде флегмы в колонну 14, а ДМД-ректификат по линии 26 направляют на установку 27 для разложения ДМД на кальцийфосфатном катализаторе.

Кубовые остатки ректификации ДМД по линии 28, представляющие собой в основном смесь непредельного спирта, метилвинилдиоксана, метилбутандиола, являющуюся легкокипящей частью высококипящих побочных продуктов синтеза ДМД, и диоксановых спиртов - гидроксиизопропил-4-диоксан-1,3, метил-4-гидроксилэтилдиоксан-1,3 и диметил-4,4-гидроксилметил-5-диоксан-1,3, тяжелого остатка, являющихся более тяжелокипящей частью ВПП, подают в ректификационную колонну 29 на переработку.

Переработку кубового остатка ректификации ДМД осуществляют при остаточном давлении 0,010-0,015 МПа, повышенном флегмовом числе, равном 2,0-3,0, и непрерывной циркуляции кубовой жидкости под нижнюю тарелку ректификационной колонны 29 при кратности циркуляции 15-25. Обогрев колонны 29 осуществляют при помощи выносного кипятильника 30, обогреваемого водяным паром, а циркуляцию кубовой жидкости колонны 29 проводят насосом 31 по линиям 32 и 33 под нижнюю тарелку колонны 29. Готовый дополнительный продукт выводят по линии 34 и используют как в качестве пластификатора, так и в качестве флотореагента (ТУ 2452-029-05766801-94).

Погон колонны 29, представляющий собой легкокипящую часть ВПП, содержащую также диоксановые спирты, по линии 35 направляют в дефлегматор 36, а углеводородный конденсат по линии 37 подают в емкость 38, откуда насосом 39 частично по линии 40 возвращают в колонну 29 в виде флегмы, а оставшуюся часть по линии 41 подают в ректификационную колонну 42. В колонне 42 осуществляют разделение легкокипящей части ВПП, отогнанной в колонне 29 из кубового остатка ректификации ДМД, на смесь диоксановых спиртов, в частности, гидрокси-изопропил-4-диоксан-1,3 (ДС-1), метил-4-гидроксиэтилдиоксан-1,3 (ДС-2) и диметил-4,4-гидроксиметил-5-диоксан-1,3 (ДС-3), имеющих температуру кипения 250-300°С и представляющих собой ценный побочный продукт, который выводят из кубовой части колонны 42, а по верху колонны 42 отбирают легкокипящие углеводородов - С4, ТМК, ДМД, направляемые на смешение с формальдегидсодержащей шихтой, подаваемой в реактор синтеза ДМД. Колонну 42 обогревают при помощи водяного пара, подаваемого в кипятильник 43 (не показано), а смесь диоксановых спиртов в виде целевого дополнительного продукта выводят по линии 44. Погон колонны 42 по линии 45 направляют в дефлегматор 46. Конденсат из дефлегматора 46 по линии 47 собирают в емкость 48, откуда насосом 49 подают в виде флегмы на колонну 42, а дистиллят направляют по линии 51 в линию 6 для подачи формальдегидсодержащей шихты в реактор 5.

Разделение легкокипящей части ВПП в колонне 42 осуществляют, например, при температуре в кубовой части колонны 125-180°С и остаточном давлении 0,015-0,020 МПа при флегмовом числе 0,5-1,5. Температура верха 85-160°С.

В отличие от известного способа получения изопрена установкой дополнительной колонны 42 обеспечивают не только извлечение ценных диоксановых спиртов, но и повышают производительность и селективность реактора для синтеза ДМД. Синтез ДМД осуществляют при использовании в качестве кислотного катализатора смеси щавелевой и фосфорной кислот, подаваемых в формальдегидсодержащую шихту при массовом соотношении от 2:1 до 1:1 с суммарной концентрацией кислот в формальдегидсодержащей шихте в пределах 1,5-2,5 мас.%.

В отличие от известного способа этим достигают резкого снижения коррозии оборудования, имеющей место при применении только щавелевой кислоты, уменьшения образования солей и смол, а следовательно, предотвращения забивок основного оборудования.

Контактный газ из установки 27 подают по линии 52 на установку 53 для выделения изопрена. Изопрен выводят по линии 54, а возвратную фракцию углеводородов С4 подают по линии 55 на смешение с исходной изобутиленсодержащей фракцией в линию 1. Водный слой из экстрактора 2 по линии 56 направляют на установку 57 для обезметаноливания и укрепления формальдегидсодержащей воды. Возвратный формальдегид в водном растворе по линии 58 вводят в линию 19, куда по линии 59 подают после укрепления также возвратную формальдегидную воду с установки 53 выделения изопрена из контактного газа разложения ДМД.

После смешения обезметаноленного формалина с формальдегидной водой установок 9 и 53 упаренным водным слоем колонны 16, дистиллятом колонны 42 и подпитываемым кислотным катализатором получают формальдегидсодержащую шихту, которую подогревают до 90°С и вводят по линии 6 на синтез ДМД.

Изопрен-ректификат, соответствующий ТУ 38.103659-88, являющийся основным продуктом, выводят по линии 54 на склад.

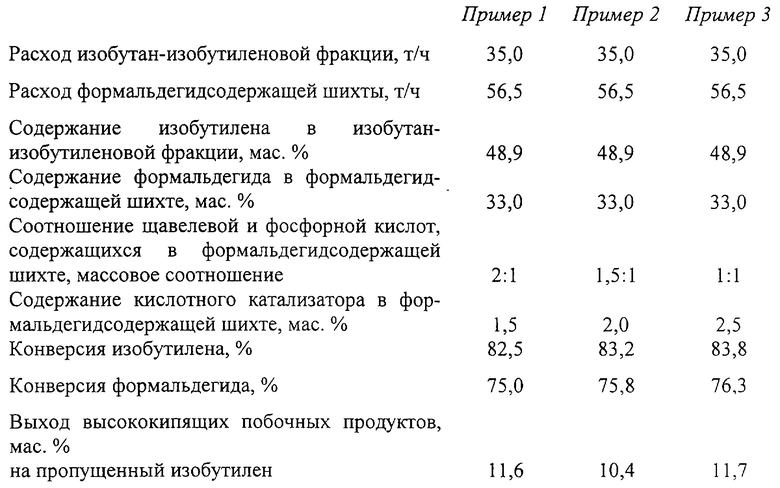

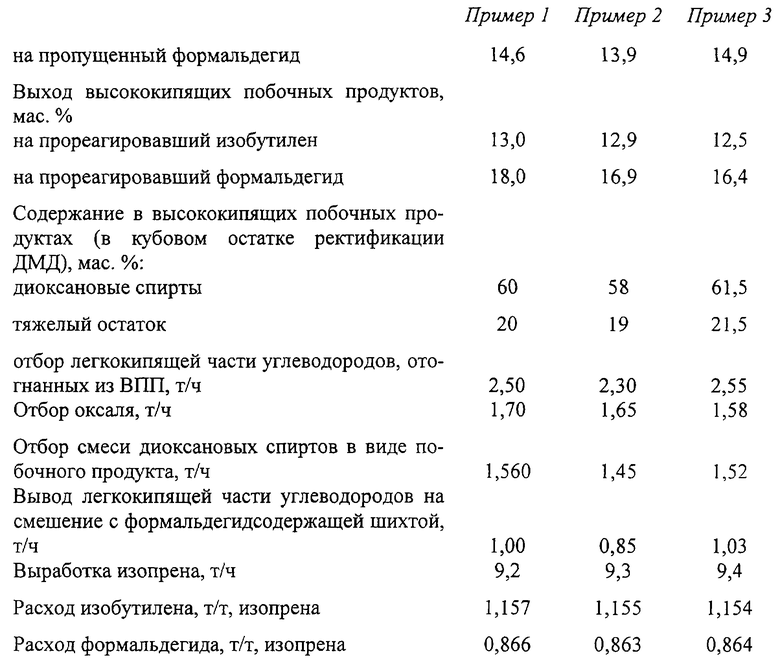

Предлагаемый способ получения изопрена иллюстрируют примеры.

Примеры 1-3

Изопрен получают по предлагаемому способу. Кубовый остаток ректификации 4,4-диметил-1,3-диоксана направляют на отгонку легкокипящей части углеводородов. Кубовый продукт ректификации выводят в виде дополнительного побочного продукта - оксаля (ТУ 2452-029-05766801-94), применяемого в качестве флотореагента и пластификатора. Легкокипящую часть углеводородов подают на разделение ректификацией, верхний продукт - погон направляют на смешение с формальдегидсодержащей шихтой, а нижний продукт выводят в виде побочного ценного продукта - смеси диоксановых спиртов, в основном ДС-1, ДС-2 и ДС-3.

Синтез 4,4-диметил-1,3-диоксана проводят путем взаимодействия изо-бутан-изобутиленовой фракции и формальдегидсодержащей шихты, подаваемой совместно с кислотным катализатором. В качестве кислотного катализатора используют смесь щавелевой и фосфорной кислот в массовом соотношении от 2:1 до 1,0:1,0. Температура синтеза ДМД - 98°С, давление 1,8 МПа.

Основные показатели процесса получения изопрена:

По известному способу получения изопрена диоксановые спирты как ценный побочный продукт не отбирают, расход изобутилена на 1 т изопрена достигает 1,178 т, а формальдегида 0,890 т/т изопрена. С учетом выработки смеси диоксановых спиртов как ценного побочного продукта расход водяного пара по сравнению с известным способом получения изопрена снижают на 0,8-0,9 Гкал/т изопрена. Выход солей, образующихся в процессе синтеза ДМД по предлагаемому способу, практически в 2,5-3,0 раза ниже, чем при известном способе получения изопрена с использованием щавелевой кислоты при синтезе ДМД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 2007 |

|

RU2343140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2004 |

|

RU2255936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

Изобретение относится к области получения изопрена, являющегося мономером для синтеза изопренового каучука, бутилкаучука, применяемых в шинной промышленности, РТИ и может быть использовано в нефтехимической промышленности. В предлагаемом способе получения изопрена разложением 4,4-диметил-1,3-диоксана на кальцийфосфатном катализаторе, включающем синтез 4,4-диметил-1,3-диоксана взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида, в присутствии кислотного катализатора с получением реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3-диоксана ректификацией с выводом кубового остатка, содержащего высококипящие диоксановые спирты на переработку, разделение водного слоя, конденсацию контактного газа и последующее выделение основного продукта - изопрена, разделяют легкокипящую часть углеводородов, отогнанных при переработке кубового остатка ректификации 4,4-диметил-1,3-диоксана, и полученный нижний продукт отбирают в виде смеси высококипящих диоксановых спиртов, являющихся дополнительным целевым побочным продуктом, а верхний продукт направляют на смешение с формальдегидсодержащей шихтой, подаваемой на синтез 4,4-диметил-1,3-диоксана, и в качестве кислотного

катализатора синтеза 4,4-диметил-1,3-диоксана используют смесь щавелевой и фосфорной кислот в массовом соотношении от 2:1 до 1:1 и суммарную концентрацию кислот в формальдегидсодержащей шихте выдерживают в пределах 1,5-2,5 мас.%, оставшуюся высококипящую часть углеводородов, отобранных при переработке кубового остатка ректификации 4,4-диметил-1,3-диоксана, представляющую собой смесь тяжелого остатка и высококипящих спиртов, выводят в виде побочного продукта. Технический результат: повышение эффективности производства изопрена, уменьшение коррозии оборудования, его забивки солями и смолами, извлечение ценных диоксановых спиртов и снижение удельных расходов сырья. 1 ил., 1 табл.

Способ получения изопрена разложением 4,4-диметил-1,3-диоксана на кальцийфосфатном катализаторе, включающий синтез 4,4-диметил-1,3-диоксана взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида, получаемого окислением метанола, в присутствии кислотного катализатора с получением реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3-диоксана ректификацией с выводом кубового остатка, содержащего высококипящие диоксановые спирты и другие побочные продукты на переработку ректификацией, разделение водного слоя, конденсацию контактного газа разложения 4,4-диметил-1,3-диоксана и последующее выделение основного продукта - изопрена, отличающийся тем, что разделяют легкокипящую часть углеводородов, отогнанных при переработке кубового остатка ректификации 4,4-диметил-1,3-диоксана, и полученный нижний продукт отбирают в виде смеси высококипящих диоксановых спиртов, являющихся дополнительным целевым побочным продуктом, а верхний продукт направляют на смешение с формальдегидсодержащей шихтой, подаваемой на синтез 4,4-диметил-1,3-диоксана, и в качестве кислотного катализатора синтеза 4,4-диметил-1,3-диоксана используют смесь щавелевой и фосфорной кислот в массовом соотношении от 2:1 до 1:1, и суммарную концентрацию кислот в формальдегидсодержащей шихте выдерживают в пределах 1,5-2,5 мас.%, оставшуюся высококипящую часть углеводородов, отобранных при переработке кубового остатка ректификации 4,4-диметил-1,3-диоксана, представляющую собой смесь тяжелого остатка и высококипящих спиртов, выводят в виде побочного продукта.

| КИРПИЧНИКОВ П.А | |||

| и др., Альбом технологических схем основных производств промышленности синтетического каучука, Л., 1986, с.36-53 | |||

| SU 4500471 A, 15.02.1988 | |||

| Способ получения изопрена | 1975 |

|

SU671208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2099319C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2005-03-27—Публикация

2003-07-03—Подача