Изобретение относится к конструкционным материалам для коррозионно-агрессивных сред, в частности для безводной концентрированной азотной кислоты, насыщенной окислами азота.

Известны цирконий-ниобиевые сплавы, которые нашли широкое применение в качестве конструкционного материала в атомной энергетике. Они используются для изготовления оболочек твэлов, канальных труб и других узлов активной зоны энергетических реакторов. Описаны сплавы циркония с различным содержанием ниобия. В отечественной промышленности наибольшее применение нашли сплавы циркония с 2,5% ниобия и 1% ниобия. Использование сплавов циркония с ниобием в атомной энергетике обусловлено уникальными ядерными свойствами циркония как материала для атомной промышленности и высокой коррозионной стойкостью сплавов по отношению к воде. Указанные сплавы работают в энергетических и транспортных реакторах при температуре теплоносителя (воды или пара) 290-300оС и температуре оболочки твэла 300оС.

Цирконий-ниобиевые сплавы, которые рекомендованы для использования в реакторных условиях при длительной эксплуатации на АЭС, должны обладать следующими свойствами: низким значением коэффициента поперечного сечения захвата тепловых нейтронов (< 0,3 барна), а также комплексом механических, физико-химических и теплотехнических свойств, относительно стабильных в условиях реакторного облучения.

Указанные свойства цирконий-ниобиевых сплавов успешно использованы для эксплуатации их на АЭС. Совокупность перечисленных свойств циркониевых сплавов позволила обратить внимание на них как на исходный материал для изготовления оборудования химической промышленности.

Однако указанные свойства цирконий-ниобиевых сплавов не дают возможность использовать их в качестве конструкционных материалов в более коррозионно-агрессивных средах, которой, в частности, является безводная концентрированная азотная кислота, содержащая окислы азота.

Дальнейшее изучение цирконий-ниобиевых сплавов в направлении их поведения в более агрессивных средах, а именно в безводной концентрированной азотной кислоте, позволили выявить новые свойства, которые дали возможность рекомендовать их в качестве конструкционного материала для вышеуказанной среды.

В настоящее время для азотной кислоты высокой концентрации используются конструкционные материалы из алюминия, алюминиевых сплавов и нержавеющей стали. Оборудование для получения концентрированной азотной кислоты изготавливают из нержавеющей стали марок 08Х22Н6Г, 08Х19АГЗН10, ЭП794. Низкая коррозионная стойкость этих материалов в концентрированной азотной кислоте приводит к загрязнению ее солями железа и алюминия. Так, скорость коррозии алюминия и алюминиевых сплавов в азотной кислоте концентрации 90% и выше достигает 1,9 мм/г. а скорость коррозии нержавеющей стали составляет 1 мм/г. и выше. Кислота, содержащая продукты коррозии, не соответствует мировым стандартам и не может использоваться как сырье для получения ряда соединений специального назначения и для народного хозяйства. Кроме того, в результате сильной коррозии и ее специфических видов (межкристаллитная коррозия, коррозионное растрескивание) в сварных соединениях и напряженных узлах имеет место потеря прочностных характеристик. Сильная коррозия и специфические виды разрушения металла приводят к частым выходам из строя оборудования, нарушению технологического процесса и большому объему дорогостоящих ремонтно-восстановительных работ.

Попытка использовать титановые сплавы в качестве конструкционного материала в безводной азотной кислоте выявила опасный вид их разрушения с образованием продуктов коррозии, обладающих пирофорными свойствами.

По своей коррозионной активности безводная концентрированная азотная кислота существенно отличается от кислот, содержащих даже незначительные количества воды (до 2,0%). Коррозия в азотной кислоте суммарно выражена реакцией.

Me +2n HNO3__→ n NO2+2n H2O + Me(NO3)

(1) в действительности реакция протекает значительно сложнее. В результате термического разложения имеет место следующая реакция

4HNO 4NO2 + 2H2O + O2

4NO2 + 2H2O + O2

(2)

Ионизация протекает по реакции

2HNO NO

NO + H2O

+ H2O

(3)

H2O+HNO H3O++NO

H3O++NO

(4)

2HNO N2O5+ H2O (5)

N2O5+ H2O (5)

N2O5__→ NO

2NO N2O

N2O NO

NO

(7)

Экспериментально показано, что коррозия титановых (и других материалов) снижается с увеличением содержания воды в азотной кислоте. Это можно объяснить с помощью уравнения (3), если принять, что коррозия зависит от наличия в растворе ионов NO2+. Установлено также, что склонность к пирофорной реакции в красной дымящей кислоте повышается с увеличением содержания NO2. Если предположить, что NO+ является по действию равнозначным NO2+, то тогда с повышением NO2 повышается содержание NO+ и увеличивается склонность к пирофорной реакции (7). Очевидно в безводной азотной кислоте ион NO2+ способствует регулированию скорости коррозии, когда концентрация воды повышается. К аналогичным выводам пришли американские исследователи.

Таким образом, подбор конструкционных материалов для безводной концентрированной азотной кислоты, насыщенной окислами азота, представляют собой сложную самостоятельную проблему. Цирконий является аналогом титана и обладает более высокой энергетической активностью. Основное внимание было обращено на возможность коррозионного разрушения с образованием пирофорных продуктов коррозии.

Задачей изобретения является изыскание конструкционного материала для безводной концентрированной азотной кислоты, насыщенной окислами азота.

Для решения этой задачи предлагается применение в качестве конструкционного материала цирконий-ниобиевых сплавов при содержании ниобия в сплаве 0,3-5%

В процессе исследований обнаружены новые свойства цирконий-ниобиевых сплавов их исключительная и уникальная пассивность по отношению к высокоагрессивной среде безводной концентрированной азотной кислоте (98-98,5%) с содержанием окислов азота до 45% Скорость коррозии сплавов не превышала 1˙ 10-4 мм/г. при температуре 120оС, образование пирофорных продуктов коррозии не происходит.

Сведения о коррозионной стойкости чистого циркония по отношению к азотной кислоте противоречивы. Так, цирконий склонен к самовозгоранию (пирофорной реакции) при контакте с красной дымящей азотной кислотой. Цирконий характеризуется как пассивный и устойчивый материал в азотной кислоте, не содержащей окислов азота. Цирконий является стойким в красной дымящей азотной кислоте, содержащей 92% HNO3, 6% NO2, 1,5% H2O. Эти различия обусловлены тем, что исследованиям подвергались разные среды азотная кислота концентрированная, содержащая воду, и азотная кислота концентрированная безводная. Обнаружено, что цирконий и его сплав с 0,1% Nb практически не корродирует в безводной азотной кислоте концентрации 98,5% но в безводной азотной кислоте, содержащей окислы азота до 45% подвержен точечной коррозии.

Нельзя также прогнозировать и положительное влияние ниобия в сплавах ниобий-цирконий. Небольшое содержание в цирконии таких металлов, как Sn, Nb, Te, Ni, Cr, оказывается благоприятным для повышения коррозионной стойкости. Однако при исследовании сплава циркония, содержащего 1-1,3 Sn и 0,45-0,6 Те в среде 98,5% HNO3 показано, что сплав подвержен точечной коррозии, а в среде 98,5% HNO3 и 45% N2O4 наблюдается образование серой пленки. Таким образом, на основании имеющихся знаний нельзя определенно сказать, что цирконий-ниобиевые сплавы пассивны по отношению к безводной концентрированной азотной кислоте.

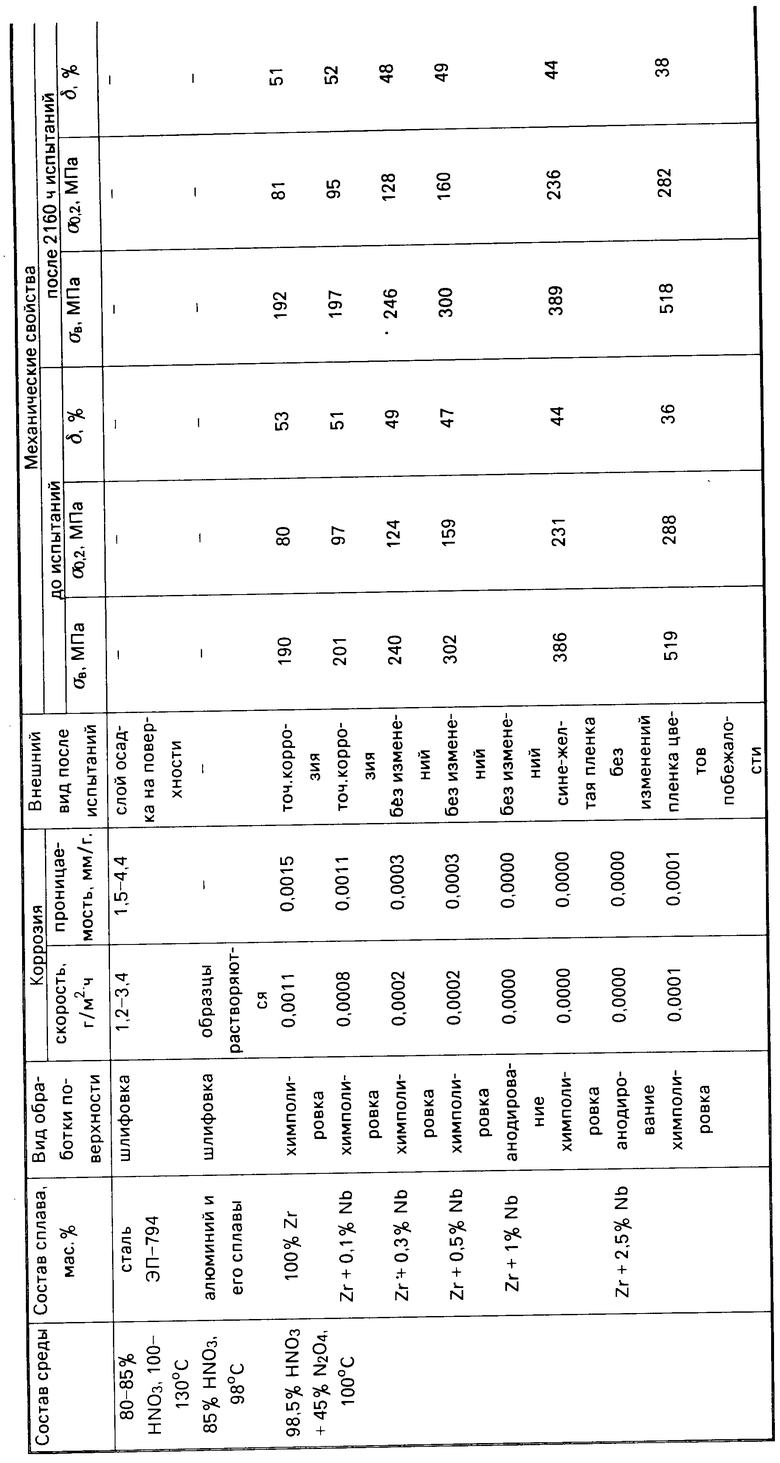

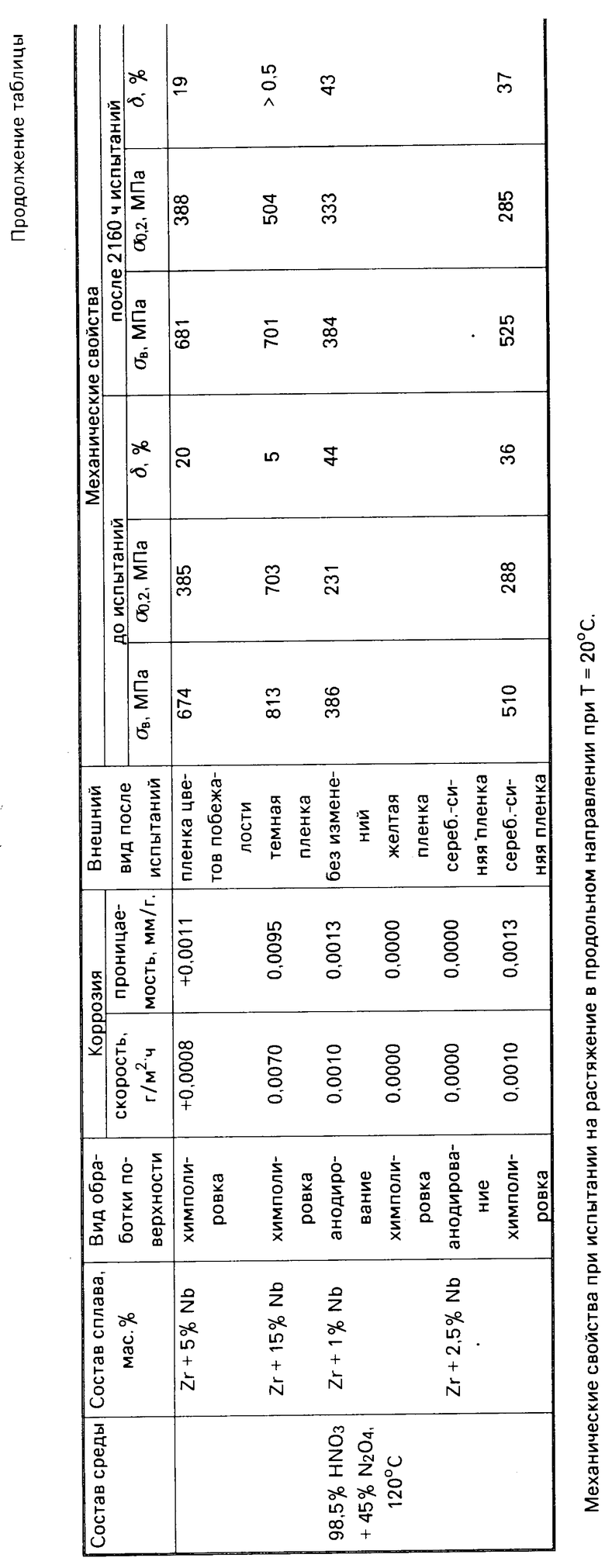

Обнаружено, что сплавы циркония с ниобием при содержании ниобия от 0,3 до 5% проявляют не только высокую коррозионную стойкость без образования пирофорных продуктов независимо от исходного состояния поверхности (химполировка, анодирование), но также не изменяют исходные механические свойства, что позволяет использовать эти сплавы в качестве конструкционных материалов при изготовлении оборудования для производства безводной концентрированной азотной кислоты. Сплавы с содержанием ниобия более 5% изменяют механические свойства в процессе коррозионных испытаний и обнаруживают сравнительно высокую общую скорость коррозии и признаки межкристаллитной коррозии (см. таблицу).

Возможность реализации рекомендуемых сплавов иллюстрируется следующими испытаниями.

Для изучения коррозионной стойкости и определения склонности к образованию пирофорных продуктов коррозии были проведены испытания ряда сплавов Zr с Nb в концентрированной безводной азотной кислоте 98,5% с содержанием окислов азота до 45% Испытания проводились при температуре 100 и 120оС в течение 2160 ч.

Для исследования кинетики коррозии использовался метод гравиметрического анализа. Коррозионная стойкость оценивалась в баллах по десятибалльной шкале (ГОСТ 9908-85).

Испытания механических свойств проводилось в соответствии с ГОСТ,

Анализ приведенных данных (таблица) показывает, что сплавы, содержащие 0,3-5% Nb, обладают высокой коррозионной стойкостью в кислоте и не склонны к образованию пирофорных продуктов, внешний вид образцов после испытаний в среде практически не изменился. Анализ растворов азотной кислоты, произведенный по окончании коррозионных испытаний, показал, что в процессе испытаний изменение состава растворов не происходит. Коррозионная стойкость сплавов оценивалась в 1 балл. Группа стойкости "Совершенно стойкий".

Кратковременные механические свойства (предел прочности, предел текучести, относительное удлинение) в процессе коррозионных испытаний практически не изменились.

Таким образом, результаты испытаний подтверждают, что циркониевые сплавы, содержащие 0,3-5 мас. ниобия, обладают новыми свойствами, ранее не известными, позволяющими использовать их в качестве конструкционного материала в более коррозионно-агрессивной среде, а именно в среде безводной концентрированной азотной кислоты, содержащей окислы азота.

Указанный конструкционный материал позволяет значительно продлить срок эксплуатации оборудования, предотвратить преждевременный выход его из строя, сократить расходы на дорогостоящие ремонтные работы и обеспечить стерильность условий протекания технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2281848C2 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169165C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169164C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2018 |

|

RU2688314C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1991 |

|

RU2029858C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2432413C1 |

| ФИЛЬЕРА ДЛЯ ФОРМОВАНИЯ ХИМИЧЕСКИХ НИТЕЙ И ВОЛОКОН ИЗ РАСТВОРОВ | 2002 |

|

RU2215071C1 |

| СПОСОБ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В ПРИРЕАКТОРНЫХ БАССЕЙНАХ | 1994 |

|

RU2065212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

Изобретение относится к изысканию конструкционных материалов для использования их в коррозионно-агрессивных средах, в частности в безводной концентрированной азотной кислоте, насыщенной окислами азота. Новые свойства, обнаруженные у цирконий-ниобиевых сплавов, позволяют использовать их в принципиально новых средах, а именно в безводной концентрированной азотной кислоте, насыщенной окислами азота. Использование указанных сплавов в такой агрессивной среде по сравнению с традиционно-известными позволяет значительно продлить срок эксплуатации оборудования, предотвратить преждевременный выход его из строя, не нарушать проведения технологического процесса и сократить расходы на дорогостоящие ремонтные работы. 1 табл.

Применение цирконий-ниобиевых сплавов с содержанием 0,3 5,0 мас. ниобия в качестве конструкционного материала для использования в среде безводной концентрированной азотной кислоты, содержащей окислы азота.

| Справочник по коррозии | |||

| Под ред | |||

| Х.Раева, М., 1982, с.169. |

Авторы

Даты

1995-07-25—Публикация

1992-03-10—Подача