Изобретение относится к вакуумной металлургии, преимущественно к области получения литых и фасонных отливок из тугоплавких и химически активных металлов и сплавов.

Цель изобретения повышение качества получаемых отливок за счет обеспечения постоянной скорости слива металла и повышение надежности в работе.

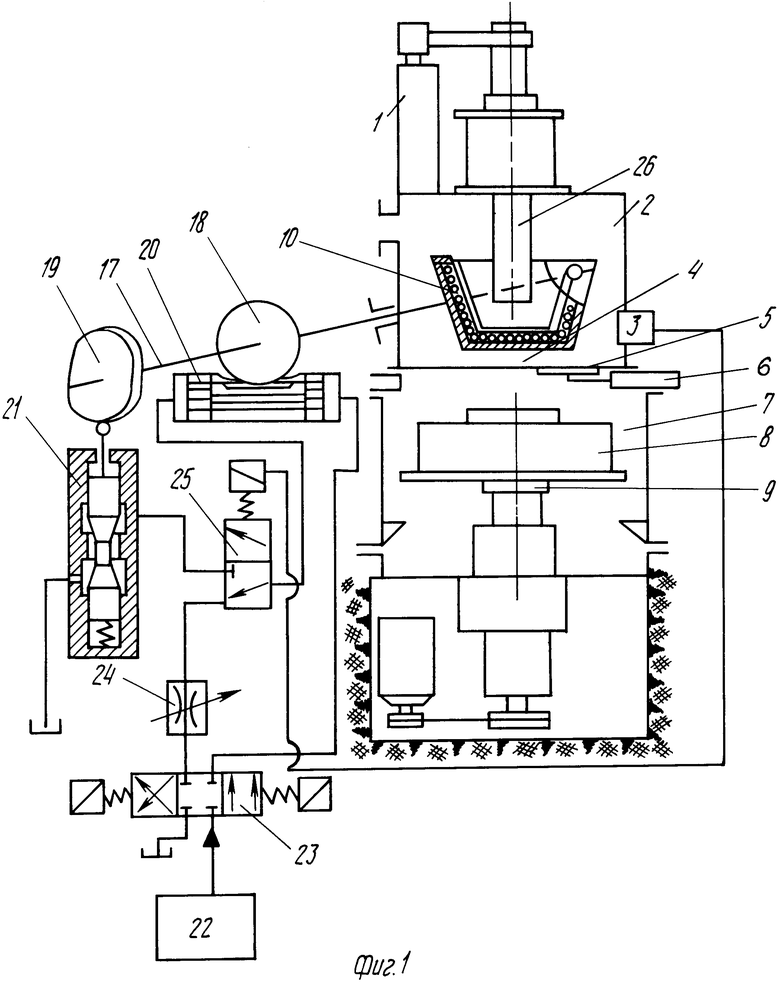

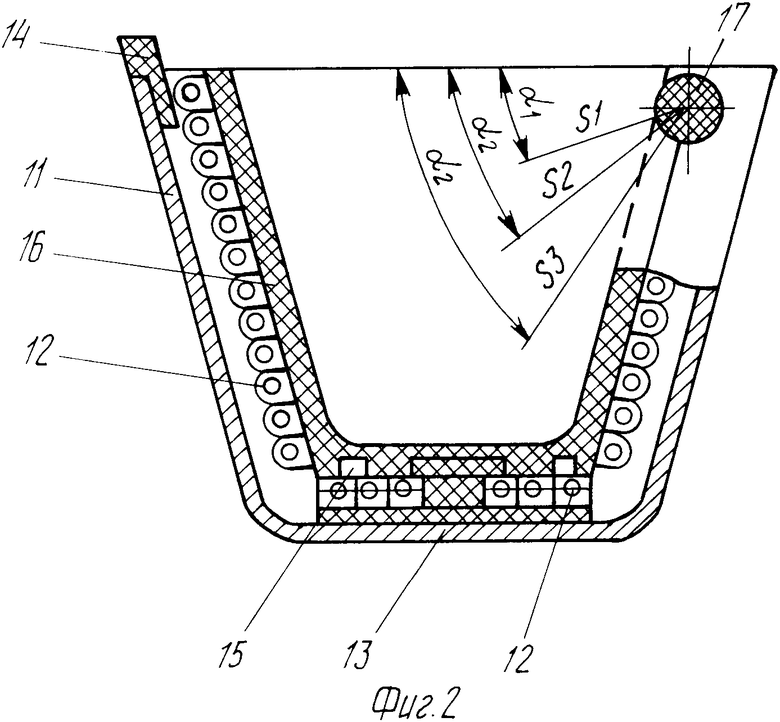

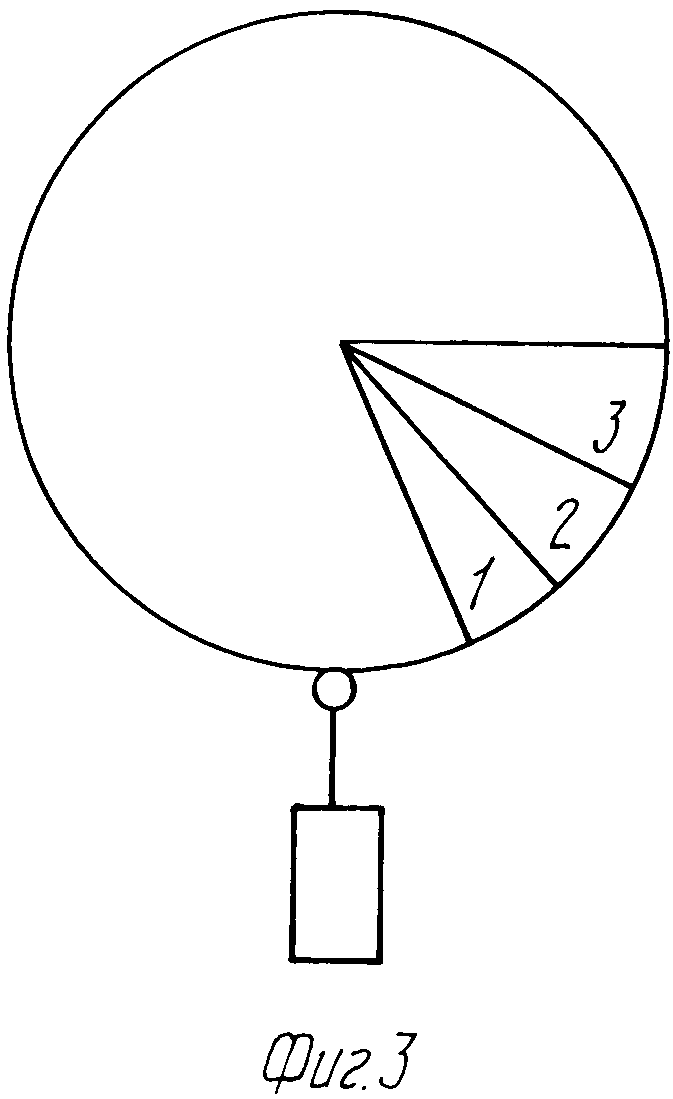

На фиг. 1 изображена вакуумная дуговая плавильно-заливочная гарнисажная установка, продольный разрез; на фиг.2 тигель, продольный разрез; на фиг.3 профиль копира.

Установка состоит из механизмов 1 подачи электрода, смонтированного на вакуумной плавильной камере 2, на которой установлен фотоэлектрический датчик 3. Для плавильной камеры закрыто вакуумно плотно биметаллической перегородкой 4, на которой установлен вакуумный шибер 5 с приводом 6. В откатной заливочной камере 7 расположен контейнер 8 с размещенными внутри него формами фасонного литья (на фиг.1 не показаны). Контейнер 8 установлен на съемном столе центробежной машины 9. Тигель 10 заключен в стальной кожух 11 и выполнен в виде оболочки 12, навитой из медных фасонных труб (фиг.2). Трубы навиваются впритык и свариваются между собой сплошным герметичным швом. Оболочка тигля, выполненная из труб, опирается на дно стального кожуха 11 посредством графитовой подложки 13 и расперта графитовыми сухарями 14. К оболочке тигля приварены медные электроды 15, которые вплавляются в гарнисаж 16 и служат для надежного электроконтакта между гарнисажем 16 и оболочкой 12. К оболочке 12 подводятся шины для пропускания тока большой мощности (15-25 тыс А). К оболочке 12 тигля жестко прикреплены две цапфы 17, поворачивая которые на определенный угол, на тот же угол поворачивают и тигель. На цапфе 17 жестко сидят шестерня 18 и копир 19. Шестерня 18 связана с рейкой двустороннего гидроцилиндра 20, а копир 19 с дифференциальным дросселем 21. Рабочая жидкость к двустороннему цилиндру подводится от насосной станции 22 через реверсивный золотник 23, а отводится через постоянный дроссель 24 и электромагнитный переключатель 25.

Установка работает следующим образом.

К механизму 1 подачи прикрепляется электрод 26, на стол центробежной машины 8 устанавливается контейнер 8 с формами. Вакуумные камеры 2 и 7 закрываются и вакуумируются. Между электродом 26 и гарнисажем 16 тигля 10 зажигается электрическая дуга, которая плавит расходуемый электрод 26. При этом в трубке тигля после наплавления необходимого количества металла в тигле 10 плавка прекращается. Электрод 26 механизмом подачи подается вверх, а тигель 10 начинает поворачиваться. Поворот тигля осуществляется поворотом цапфы 17, на которой жестко сидит шестерня 18, сцепленная с рейкой двустороннего гидроцилиндра 20. Нагнетание масла (рабочей жидкости) в гидроцилиндр 20 осуществляется насосной станцией 22 через реверсивный золотник 23, а слив масла в начальный момент производится через электромагнитный переключатель 25. Постоянный дроссель 24 устанавливает скорость поворота тигля, которая в этом случае постоянна и может подбираться и регулироваться вручную. При появлении струи жидкого металла начало слива металла из тигля срабатывает фотоэлектрический датчик 3, который переключает электромагнитный переключатель 25. Поток масла на сливе из гидроцилиндра 20 направляется на слив через дифференциальный дроссель 21, который управляется кулачком. Профиль кулачка выполнен таким образом, что величина открытия дросселя 21 пропорциональна площадям, ограниченным поверхностью металла и внутренней поверхностью тигля 10 плоскостями I, II, III и т.д. При этом обеспечивается одинаковая скорость слива металла при любом угле поворота тигля, т.е. сечение струи жидкого металла получается постоянным в течение всей заливки металла в формы. Для получения струи постоянного сечения программа поворота тигля должна быть следующей: при дуговой плавке тигель неподвижен (его ось совпадает с осью расходуемого электрода). При наплавлении определенного количества металла, что определяется по перемещению механизма подачи электрода, включается кнопка "Слив" электрод отходит вверх, а тигель начинает поворачиваться. Этот холостой поворот должен происходить быстро, так как расплавленный металл в тигле будет кристаллизоваться в силу отсутствия в этот момент постоянного источника тепла. При повороте тигля на угол α т.е. когда расплавленный металл достигнет носка тигля, металл начинает сливаться в контейнер с формами фасонного литья. Угол α переменный от плавки к плавке, так как зависит от количества наплавленного металла и толщины гарнисажа в тигле. Момент появления струи нужно ловить. В нашем случае электрический сигнал для переключения гидросистемы с постоянного на дифференциальный дроссель обеспечивает фотоэлектрический датчик. При сливе металла скорость поворота тигля должна быть переменной, так как количество металла, сливаемого в единицу времени, т.е. сечение струи металла, зависит от площади слива, площади сечений тигля по плоскостям I, II, III и т,д. Эти сечения зависят от формы тигля и существенно отличаются друг от друга по площади.

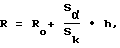

П р и м е р. Для построения кулачка задаются начальной окружностью кулачка, радиус которой равен Rо. Полный угол поворота тигля соответствует полному перемещению толкателя дифференциального дросселя. Далее рассчитывают по формуле координату начальной точки на профиле кулачка, т.е. его текущий радиус-вектор R, при котором угол поворота тигля α а дифференциальный дроссель полностью открыт, так как Sα Sk (точка I на фиг.3). Точка I профиля кулачка определяется нажатием штока дифференциального дросселя, обеспечивающего проток масла в зависимости от площади S1 и оптимальной скорости струи при данном положении тигля.

Rα=0= Ro+  h Ro+h где h полный ход, обеспечивающий полное открытие дифференциального дросселя.

h Ro+h где h полный ход, обеспечивающий полное открытие дифференциального дросселя.

Далее через каждый 5о угла поворота кулачка α (а они соответствуют углу поворота тигля α град, так как они сидят на одной оси) откладывают радиус-вектор на кулачке (точки 2, 3 и т.д. на фиг.3). Точка 2 профиля кулачка обеспечивает открытие дифференциального дросселя пропорционально площади, ограниченной поверхностью металла и внутренней поверхностью тигля при этих углах (S2, S3 и т.д. на фиг.2).

Таким образом, проводя необходимое количество сечений через носок тигля, строят профиль рабочей части кулачка, при этом, поскольку кулачок жестко сидит на цапфе тигля, угол поворота тигля αn и угол поворота кулачка αn будут все время одинаковыми.

Использование в предлагаемой установке новых отличительных признаков позволяет улучшить качество поверхности отливок в связи с повышением механических свойств получаемых отливок и более стабильного химического их состава. Стабильность струи (расхода) позволяет достичь повышения качества поверхности отливок, уменьшить количество неспаев и неслитин, а отсутствие графитового тигля обеспечивает снижение брака по загрязнению металла углеродом примерно на 6% и увеличивает срок службы установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2154683C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 1998 |

|

RU2131321C1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПЛАВЛЕНИЯ И ПОЛУЧЕНИЯ ЛИТЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2092758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2156316C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК И СПОСОБ ЕГО ВЫПЛАВКИ | 1999 |

|

RU2158781C1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2003 |

|

RU2239757C1 |

Сущность изобретения: вакуумная дуговая плавильно-заливочная гарнисажная установка содержит плавильную и заливочную вакуумные камеры, гарнисажный тигель с цапфами, электрод, механизм подачи электрода, центробежную машину, устройство управления сливом металла из тигля. Причем устройство управления сливом содержит дифференциальный дроссель, электромагнитный переключатель, электрически связанный с фотоэлектрическим датчиком, постоянный дроссель, реверсивный золотник, насосную станцию и профилированный кулачок, жестко связанный с гидросистемой поворота тигля, включающей двусторонний гидроцилиндр с рейкой, сцепленной с шестерней, жестко закрепленной на цапфе тигля, кулачок спрофилирован по закону: R = Ro+ Sα /Sk·h, где R радиус вектора профиля кулачка при определенном угле поворота тигля; Ro радиус начальной окружности кулачка; Sα площадь, ограниченная поверхностью металла и внутренней поверхностью тигля при определенном угле поворота тигля a град; Sk площадь, ограниченная поверхностью металла и внутренней поверхностью тигля при угле поворота α 0; h суммарное приращение радиуса вектора профиля кулачка, равное общему ходу дифференциального дросселя. Тигель установки снабжен обечайкой из медных трубок, навитых впритык и сваренных между собой 4 6 электродами, вплавленными в гарнисаж, а перегородка между плавильной и заливочной камерами выполнена биметаллической с верхним слоем из меди, а нижним из стали. 1 з.п. ф-лы, 3 ил.

где R радиус вектора профиля кулачка при определенном угле поворота тигля;

Rо радиус начальной окружности кулачка;

Sα площадь, ограниченная поверхностью металла и внутренней поверхностью тигля при определенном угле поворота тигля aград;

Sk площадь, ограниченная поверхностью металла и внутренней поверхностью тигля при угле поворота α = 0;

h суммарное приращение радиуса вектора профиля кулачка, равное общему ходу дифференциального дросселя.

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИССАЖНАЯ УСТАНОВКА | 0 |

|

SU370245A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-07-25—Публикация

1991-01-14—Подача