Изобретение относится к ультразвуковой технике и может быть использовано для непрерывного измерения плотности и вязкости жидких сред в химических технологических процессах.

Известен ультразвуковой способ измерения физических параметров жидкостей, заключающийся в том, что с помощью двух преобразователей возбуждают и принимают ультразвуковые волны, прошедшие заданное расстояние в пластине, контактирующей с исследуемым веществом, и определяют скорость звука, по которой судят об одном из физических параметров жидкости, например концентрации [1]

Недостатком этого способа является невозможность контроля нескольких физических параметров жидкости при их одновременном измерении.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является ультразвуковой способ измерения физических параметров вещества, заключающийся в том, что с помощью двух последовательно подключаемых преобразователей, один из которых размещают на плоскопараллельном участке пластины, другой на клиновидном ее участке, возбуждают и принимают ультразвуковые волны, прошедшие заданное расстояние в пластине, измеряют отношения величин соответствующих сигналов, принятых преобразователями в отсутствие контакта пластины с исследуемым веществом и при контактировании с ним, и по формулам определяют скорость звука в исследуемом веществе, его плотность и коэффициент адиабатической сжимаемости [2]

Этот способ измерения физических характеристик вещества обладает большими функциональными возможностями, так как измеряются не только значения скорости звука, но и величины, характеризующие отражение волн от границы раздела с известными (пластина) и контролируемыми параметрами. Поскольку отражение определяется значениями скорости звука в граничащих средах и их плотностями, то, выполняя измерения двумя преобразователями с различной ориентацией их относительно границы раздела сред и в состояниях контакта пластины с веществом и без контакта, удается по отдельности определить скорость звука в исследуемом веществе и его плотность. Зная эти параметры, рассчитывают производные от них, в частности коэффициент адиабатической сжимаемости.

Однако плотность среды и скорость звука в ней на протяжении химического технологического процесса могут существенно не изменяться. Поэтому известный способ измерения физических параметров вещества не обеспечивает достаточной информативности о протекании технологического процесса переработки контролируемого вещества. Кроме того, цикл измерения физических параметров вещества предлагает два положения пластины с преобразователями: при контактировании поверхности пластины с исследуемым веществом и при отсутствии последнего. Обеспечить это для непрерывного продолжительного контроля технологического процесса достаточно сложно. К тому же необходимость перемещения пластины относительно жидкости снижает быстродействие способа измерения.

Целью изобретения является устранение вышеуказанных недостатков.

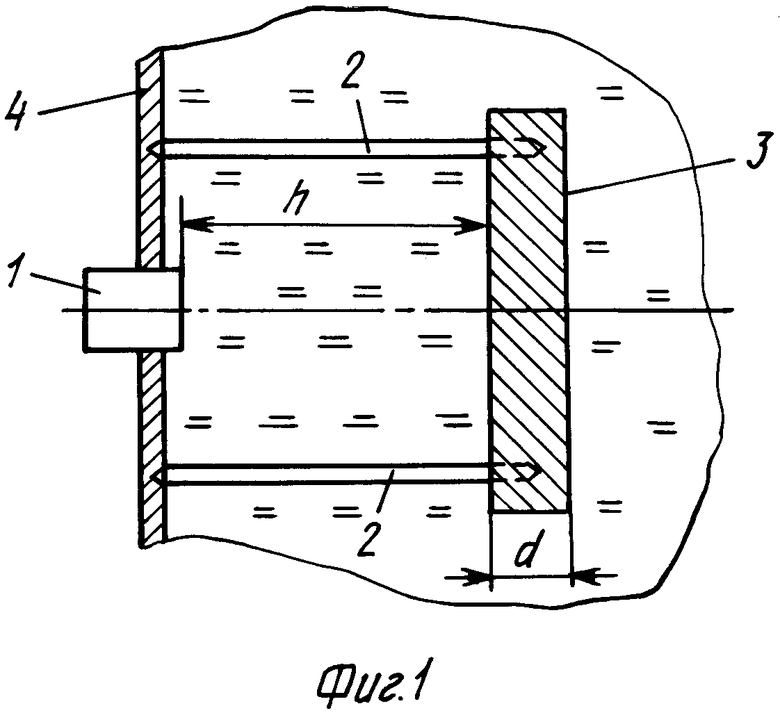

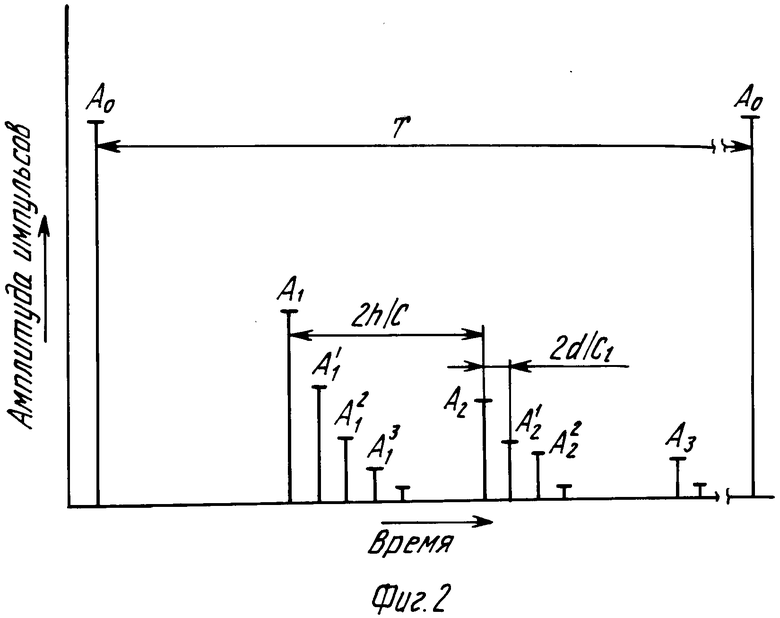

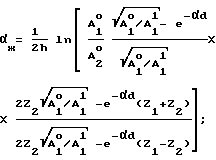

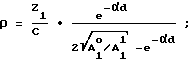

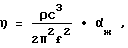

Сущность изобретения состоит в том, что в отличие от способа, в котором с помощью преобразователя возбуждают и принимают ультразвуковые волны, прошедшие через пластину заданной толщины, контактирующей с исследуемой жидкостью, определяют амплитуды отраженных волн и рассчитывают скорость ультразвука, плотность и другие физические параметры, преобразователь и плоскопараллельную пластину размещают соосно в исследуемой жидкости на заданном расстоянии h друг от друга, при этом расстояние h и толщину пластины d выбирают из условия (7-10)d/C1= h/C, измеряют время τ прохождения ультразвукового импульса от преобразователя до пластины и обратно, определяют амплитуды первого и второго импульсов, отраженных от ближней поверхности пластины, и импульса, отраженного от дальней поверхности, и рассчитывают скорость ультразвука С, плотность жидкости ρ, коэффициент затухания αж и продольную вязкость η по формулам

С 2h/τ (1)

αж=  ln

ln

(2)

(2)

ρ

(3)

(3)

η  αж (4) где С1 и α соответственно скорость и коэффициент затухания продольного ультразвука в пластине;

αж (4) где С1 и α соответственно скорость и коэффициент затухания продольного ультразвука в пластине;

Z1 и Z2 акустические импедансы соответственно пластины и преобразователя;

А10 и А20 амплитуды ультразвуковых импульсов, один раз и дважды отраженных от ближней поверхности пластины соответственно;

А11 амплитуда ультразвукового импульса, один раз отраженного от дальней поверхности пластины;

f частота ультразвука.

При выборе h и d из условия

(7-10)d/C1 h/C (5) достигается оптимальное распределение во времени импульсов, отраженных от границ раздела элементов устройства с исследуемой жидкостью. Это распределение таково, что позволяет идентифицировать импульсы, характеризующие отражение волн, и импульсы, характеризующие их затухание.

Согласно законам акустики амплитуды А10, А20 и А11 можно выразить следующим образом через параметры исследуемой среды:

А10 А0R1(1 R2)exp(-2αжh), (6)

А20 А0R12R2(1 R2)exp(-4αжh), (7)

А11 А0R1(1 R1)2(1 R2)exp[-2(αжh + αd)] (8) где А0 амплитуда излучаемого преобразователем ультразвукового импульса;

R1 и R2 коэффициенты отражения ультразвука от границ раздела жидкость пластина и жидкость преобразователь соответственно.

Из (6) и (8) имеем

R1= 1- exp(-αd)/ (9)

(9)

С другой стороны известно

R1 (ρC ρ1C1)/(ρC + ρ1C1), (10) где ρ1 плотность материала пластины.

Из (9) и (10) следует выражение (3) для определения плотности исследуемой среды, в котором С определяют по формуле (1). Из (6) и (7) имеем

R2= exp(2αжh)/R (11)

(11)

Однако известно, что

R2 (Z2 Z)/(Z2 + Z), (12) где Z акустический импеданс исследуемой среды.

Решая совместно (9), (11) и (12), получают выражение (2) для определения αж.

На фиг. 1 изображена структурная схема устройства для осуществления предлагаемого способа; на фиг. 2 осциллограмма принимаемых преобразователем импульсов за один период Т.

Устройство включает один приемно-излучающий преобразователь 1, который с помощью элементов 2 крепления жестко связан с пластиной 3 толщиной d, установленной соосно с ним. Для обеспечения стационарности измерений преобразователь 1 может крепиться к корпусу 4 резервуара. Рабочая поверхность преобразователя 1 и пластина 3 помещены в исследуемую среду на расстоянии h друг от друга.

Для осуществления предлагаемого способа преобразователь 1, питаемый от генератора импульсов, например ультразвукового дефектоскопа (не показан), периодически излучает в исследуемую среду короткие ультразвуковые импульсы с частотой заполнения f и периодом следования Т. При этом период следования Т выбирают много большим времени прохождения ультразвукового импульса от преобразователя до пластины.

Многократно отраженные импульсы от ближней и дальней по отношению к преобразователю границ раздела пластина исследуемая жидкость вплоть до их полного затухания принимают тем же преобразователем и визуализируют на экране дефектоскопа (не показан), идентифицируют импульсы, прошедшие один и два раза от преобразователя к ближней поверхности пластины и обратно и один раз к дальней поверхности пластины и обратно. Результаты идентификации импульсов видны на фиг. 2. Здесь символом Аmn обозначены амплитуды принятых преобразователем импульсов, причем индекс m указывает число проходов импульса от преобразователя до ближней поверхности пластины и обратно, а индекс n число проходов внутри пластины от ближней ее поверхности к дальней и обратно.

Как видно из фиг. 2, волны, возбуждаемые в пластине очередным импульсом, пришедшим от излучателя, вследствие потерь энергии на поглощение в пластине и отражение от границ раздела ее с жидкостью практически полностью затухают к моменту прихода к пластине следующего импульса, отраженного от преобразователя. Вследствие большой разницы между временем прохода импульсов через слой жидкости и через пластину эти импульсы легко идентифицируются на осциллограмме. Затем по формуле (4) определяют продольную вязкость η.

Поскольку акустические свойства пластины 3 заранее известны с достаточной точностью, увеличивается информативность измерений и их точность.

Преимуществом способа является возможность с помощью одного приемно-излучающего преобразователя, работающего на одной частоте заполнения ультразвуковых импульсов одновременно определять скорость распространения и коэффициент затухания ультразвуковых волн, плотность и продольную вязкость жидких материалов, а также использовать его для оперативного непрерывного контроля химических и иных технологических процессов, например синтеза и отверждения связующего композиционных материалов, так как способ не требует в процессе измерения перемещения элементов устройства, его реализующего, относительно контролируемого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ измерения физических параметров вещества | 1981 |

|

SU1002901A1 |

| СИСТЕМА КОЛИЧЕСТВЕННОГО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ И ЕЕ ПРИМЕНЕНИЕ | 2019 |

|

RU2787527C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ В УСЛОВИЯХ ОКЕАНА ПАРАМЕТРОВ СОСТОЯНИЯ МОРСКОЙ ВОДЫ | 2020 |

|

RU2754107C1 |

| АКУСТОИМПЕДАНСНЫЙ СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКИХ СРЕД | 2002 |

|

RU2221993C1 |

| Ультразвуковой способ измерения скорости течения и расхода воды в открытых водоемах | 2016 |

|

RU2664456C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА КОМПОНЕНТОВ ДВУХФАЗНОГО ПОТОКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339915C1 |

| Способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн | 2023 |

|

RU2814126C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПАРАМЕТРИЧЕСКОЙ АКУСТИЧЕСКОЙ ИЗЛУЧАЮЩЕЙ АНТЕННЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2784885C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФОРМЫ РЕЛЬЕФА МОРСКОГО ДНА ПРИ ДИСКРЕТНЫХ ИЗМЕРЕНИЯХ ГЛУБИН ПОСРЕДСТВОМ ГИДРОАКУСТИЧЕСКИХ СРЕДСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326408C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ГИПОТЕЗЫ СИЛОВОЙ ОТДАЧИ НА ИСТОЧНИК ЗВУКОВОГО ВОЛНОВОГО ПОЛЯ | 2010 |

|

RU2439840C1 |

Изобретение относится к ультразвуковой технике и может быть использовано для непрерывного контроля плотности и вязкости жидких сред в химических технологических процессах. Сущность изобретения состоит в том, что с помощью преобразователя возбуждают и принимают ультразвуковые волны, прошедшие через пластину заданной толщины, контактирующую с исследуемой жидкостью, определяют амплитуды отраженных волн и рассчитывают скорость ультразвука, плотность и другие физические параметры, при этом преобразователь и плоскопараллельную пластину размещают соосно в исследуемой жидкости на заданном расстоянии h друг от друга. Расстояние h и толщину d пластины выбирают из условия (7-10)d/c1=h/c , измеряют время τ прохождения ультразвукового импульса от преобразователя до пластины и обратно, определяют амплитуды первого и второго импульсов, отраженных от ближней поверхности пластины, и импульса, отраженного от дальней поверхности, и рассчитывают скорость с, плотность r жидкости, коэффициент aж затухания и продольную вязкость η по формулам. 2 ил.

СПОСОБ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ ВЕЩЕСТВ, заключающийся в том, что с помощью преобразователя возбуждают и принимают ультразвуковые волны, прошедшие через пластину заданной толщины, контактирующую с исследуемой жидкостью, определяют амплитуды отраженных от границы раздела сред и рассчитывают скорость ультразвука, плотность и другие физические параметры, отличающийся тем, что преобразователь и плоскопараллельную пластину размещают соосно в исследуемой жидкости на заданном расстоянии друг от друга, при этом расстояние h и толщину d пластины выбирают из условия (7 10) d/C1 h/C, измеряют время τ прохождения ультразвукового импульса от преобразователя до пластины и обратно, амплитуды первого и второго импульсов, отраженных от ближней поверхности пластины, и первого импульса, отраженного от дальней поверхности пластины, и рассчитывают скорость ультразвука C, плотность жидкости r, коэффициент lж затухания и продольную вязкость η по формулам

C = 2h/τ ;

где C1, αж- соответственно скорость и коэффициент затухания продольного ультразвука в пластине;

Z1 и Z2 акустические импедансы соответственно пластины и преобразователя;

A

A

f частота ультразвука.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ультразвуковой способ измерения физических параметров вещества | 1981 |

|

SU1002901A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1992-02-25—Подача