Изобретение относится к электротехнической промышленности и может быть использовано в производстве щелочных аккумуляторов с безламельными электродами.

Известны способы получения пористой основы электрода электрического аккумулятора путем напрессовки на проводящую перфорированную подложку смеси порошков никеля и порообразователя с последующим спеканием [1]

Недостатком способа является то, что перфорированная подложка не вносит вклад в токообразующие реакции и поэтому электроды обладают невысокими удельными характеристиками.

В качестве прототипа выбран метод изготовления пористой спеченной пластины слоистой структуры [2] Такая пластина формируется из пасты, состоящей из никелевого порошка, воды, пластификатора и технологических добавок.

После сушки и спекания при температуре 835оС в течение 30 мин в атмосфере водорода получают основу с пористостью центрального слоя 90% и наружных слоев 70%

Однако электроды, изготовленные по данному способу, не обладают требуемыми механическими характеристиками, имеют малый срок службы, обусловленный разрушением электродов при эксплуатации из-за недостаточной прочности высокопористого (90%) центрального слоя.

Предлагаемый способ позволяет решить задачу повышения электрических и механических характеристик электродов щелочных аккумуляторов.

Решение поставленной задачи достигается тем, что в известном способе изготовления пористой основы безламельного электрода щелочного аккумулятора путем двустороннего нанесения на пористую ленту-подложку пасты из никелевого порошка со связующим и порообразователем, сушки, уплотнения и спекания в восстановительной атмосфере используют никелевый порошок со средним размером частиц от 1,5 до 3,5 мкм, а спекание производят при температуре 1000-1250оС в течение 3-5 мин.

Использование для приготовления основы порошков с размером частиц 1,5-3,5 мкм позволяет формировать губчатые слои с малым размером пор при сохранении высокой пористости, что обеспечивает равномерное распределение активной массы в объеме электрода, улучшение условий протекания токообразующих реакций и в конечном итоге повышение удельных электрических характеристик. Кроме того, такие порошки обеспечивают интенсивное спекание, что позволяет повысить прочность контактов между частицами внутри губчатых слоев и сцепление слоев с лентой-подложкой и в целом улучшить механические характеристики основы и электрода.

Кроме того, применение предлагаемого способа облегчает механизацию процесса изготовления основы и электродов, позволяет повысить выход годной продукции за счет повышения механических характеристик основы.

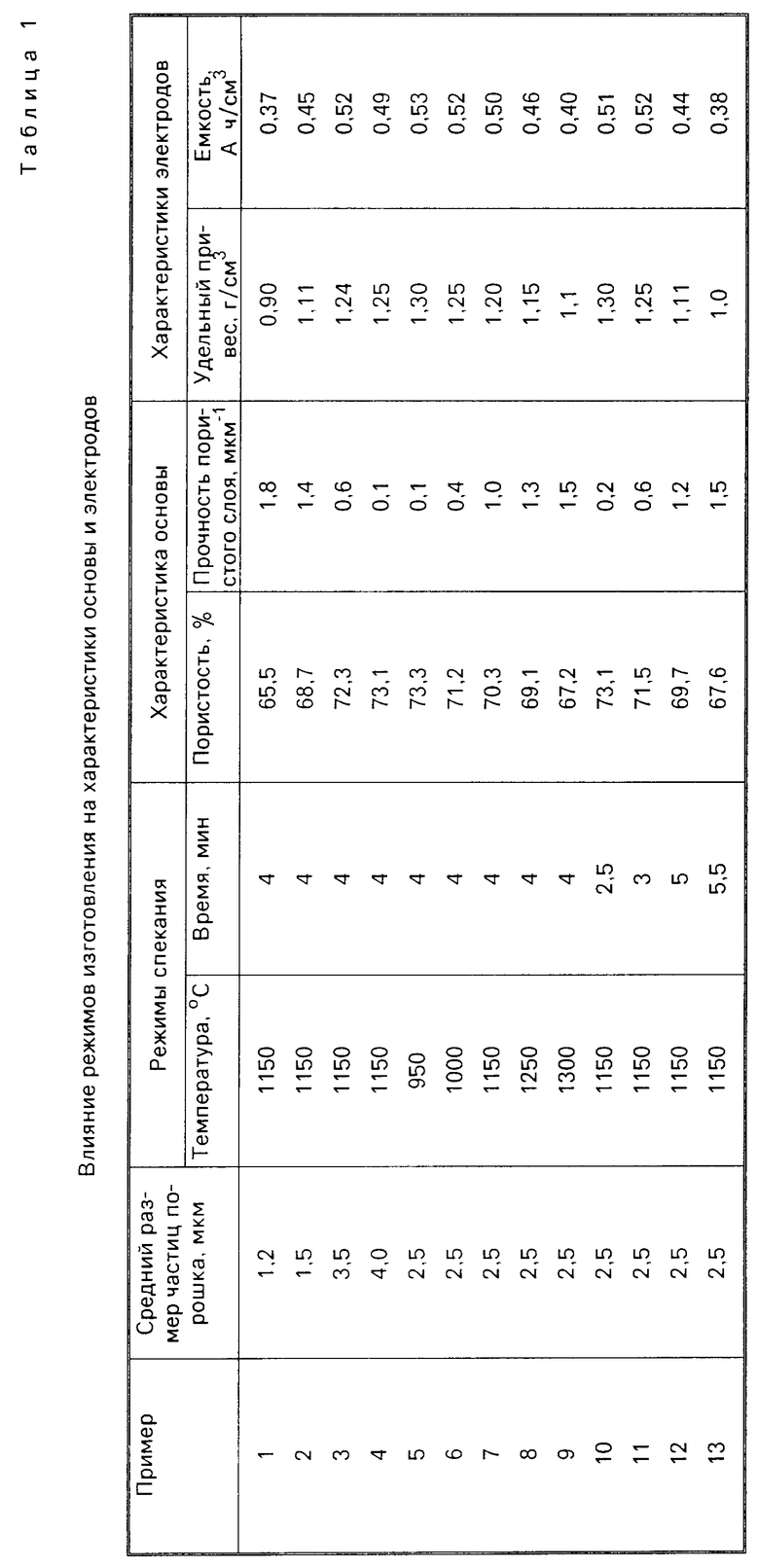

В табл. 1 приведены результаты работ по экспериментальному обоснованию выбранных режимов изготовления основы по предлагаемому способу.

Экспериментально установлено, что использование порошка с размером частиц менее 1,5 мкм (см. табл. 1, опыт 1), спекание продолжительностью более 5 мин (опыт 13) и при температуре выше 1250оС (опыт 9) приводят к значительному повышению прочности пористых слоев основы, однако это ухудшает удельные электрические характеристики электродов за счет снижения пористости основы и соответствующего уменьшения содержания в электродах активной массы.

Использование порошка с размером частиц более 3,5 мкм (опыт 4), спекание менее 3 мин (опыт 10) и при температуре ниже 1000оС (опыт 5) приводят к снижению механической прочности основы.

Использование же порошка с размером частиц от 1,5 до 3,5 мкм (опыты 2, 3), спекание в интервале температур 1000-1250оС (опыты 6, 7, 8) в течение 3-5 мин (опыты 11, 12) позволяет получить пористую основу с требуемыми характеристиками.

П р и м е р 1. Изготовление пористой основы безламельных положительных электродов никелькадмиевых аккумуляторов осуществляли следующим образом.

Из никелевого порошка прокатывали пористую ленту-подложку, спекали ее в атмосфере водорода при (1250 ± 10)оС. В результате была получена лента-подложка толщиной 50 мкм и пористостью 25%

Пасту для нанесения готовили из никелевого порошка со средним размером частиц 2,9 мкм, основного карбоната никеля (порообразователь) и водного раствора натриевой соли карбоксиметилцеллюлозы (связующее).

Пасту на ленту-подложку наносили с двух сторон. После сушки толщина ленты составляла 740 ± 10 мкм. Высушенную ленту обжимали в валках и спекали в атмосфере водорода при температуре (1150 ± 10)оС в течение 4 мин, толщина ленты после спекания составляла 540 ± 10 мкм.

Заготовки электродов, вырубленные из основы, подвергали пропитке по режиму: выдержка в растворе азотнокислого никеля плотностью 1,66 ± 0,01 г/л при температуре 70 ± 5оС в течение 2 ч, сушка на воздухе 1 ч, выдержка в растворе гидроксида калия плотностью 1,20 ± 0,01 г/л при температуре 65 ± 5оС в течение 2 ч, промывка, сушка на воздухе.

Проводили 4 цикла пропитки в растворе азотнокислого никеля, пятый цикл пропитки в растворе азотнокислого кобальта.

Электроды формировали путем зарядки током 0,7 А/дм2 в течение 10 ч, разрядки током 0,35 А/дм2 до напряжения 1,58В по цинковому электроду. Проводили три цикла формирования, емкость электродов определяли на третьем цикле.

Пористость электродной основы определяли по ГОСТу 18898-73, толщину измеряли микрометром. Размер пор основы определяли методом ртутной порометрии.

Для оценки прочности пористого слоя использовали метод резания. За прочность принимали величину, обратную толщине слоя в микронах, срезанного за один проход резцом. Полученные данные сведены в табл. 2.

П р и м е р 2. Для сравнения были изготовлены основы для электродов по способу-прототипу, а пропитку и формирование электродов осуществляли по способу, описанному в примере 1. Результаты приведены в табл. 2.

Из данных табл. 2 видно, что предлагаемый способ позволяет по сравнению с прототипом повысить прочность пористых слоев основы в 25 раз, снизить размер пор основы в 3,5 раза, а электрическая емкость электродов, изготовленных по предлагаемому способу, превышает емкость электродов, изготовленных из основ по прототипу на 10%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2004 |

|

RU2291522C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2003 |

|

RU2264002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА МАТРИЧНОГО ТИПА | 2011 |

|

RU2446514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2048974C1 |

| СЕПАРАТОР ДЛЯ НИКЕЛЬ-ВОДОРОДНОГО АККУМУЛЯТОРА | 2000 |

|

RU2173918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2320740C2 |

Использование: производство щелочных аккумуляторов. Сущность изобретения: никелевый порошок со средним размером частиц 1,5 3,5 мкм смешивали со связующим и порообразователем, наносили с двух сторон на пористую ленту-подложку, сушили, обжимали в валках и спекали в водородной атмосфере при температуре 1000 1250°С в течение 3 5 мин. Полученная основа имеет высокую механическую прочность, высокую пористость и малый размер пор, что обеспечивает равномерное распределение активной массы в объеме электрода и улучшение условий протекания токообразующих реакций и в конечном итоге повышение удельных электрических характеристик. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА путем двустороннего нанесения на пористую ленту-подложку пасты из никелевого порошка со связующим и порообразователем, сушки, уплотнения и спекания в восстановительной атмосфере, отличающийся тем, что никелевый порошок берут со средним размером частиц 1,5 3,5 мкм, а спекание производят при 1000 1250oС в течение 3 5 мин.

| Патент США N 3186871, кл | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1995-07-25—Публикация

1992-09-02—Подача