1

vsxyo

Zl

-57

(Л

СП

О

а ел

ел

CvVCjpVXV

Б гб Фиг.1

3t5

ну разгрузочного торца. В верхней части корпуса 1 установлены ступенча то ножи 24, параллельные образующей корпуса, и лотки 25. Материал многократно с помощью ножей сбрасывается с поверхности корпуса на лотки, а затем под катки, что придает размалываемому материалу пилообразную тра екторию движения, и размалываемая частичка несколько раз попадает под

126554

один и тот же валок. По борову 17 в корпус подается высокотемпературный газ. Пересекая полость корпуса, мате. г риал подсушивается этим газом и вывеивается им при дости 4сении заданного размера. На выходе из корпуса мате- риал попадает на рассекатель газохода 18, подхватывается низкотемпера- 10 турным газом и выносится в сепаратор 19. 2 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННАЯ МЕЛЬНИЦА | 1989 |

|

RU2068735C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1990 |

|

RU2065771C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345838C2 |

| СПОСОБ ПОМОЛА МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040968C1 |

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| Способ размола сыпучих материалов | 1981 |

|

SU1066644A1 |

| Установка для сжигания осадков сточных вод | 1983 |

|

SU1171647A1 |

| КАТКОВО-ТАРЕЛЬЧАТАЯ МЕЛЬНИЦА | 2009 |

|

RU2395343C1 |

| Помольная установка | 1981 |

|

SU975081A2 |

| Система пылеприготовления | 1978 |

|

SU1040281A2 |

Изобретение относится к технике измельчения и сушки материалов в барабанных мельницах с катками. Цель изобретения - повышение удельной производительности измельчения, повышение производительности сушки влажных , высоковлажных и пластичных материалов. Влажный материал подается в цилиндрический корпус 1, в котором установлены на соответствующих осях, параллельных оси корпуса, две пары катков, в каждой из которых первый каток 7 имеет цилиндрическую поверхность, а второй каток 9 имеет криволинейный профиль с радиусом, равным радиусу катка и направленным из центра катка. Корпус 1 вращается со сверхкритической скоростью и имеет уклон в сторону разгрузочного торца. В верхней части корпуса 1 установлены ступенчато ножи 24, параллельные образующей корпуса, и лотки 25. Материал многократно с помощью ножей сбрасывается с поверхности корпуса на лотки, а затем под катки, что придает размалываемому материалу пилообразную траекторию движения, и размалываемая частичка несколько раз попадает под один и тот же валок. По борову 17 в корпус подается высокотемпературный газ. Пересекая полость корпуса, материал подсушивается этим газом и вывеивается им при достижении заданного размера. На выходе из корпуса материал попадает на рассекатель газохода 18, подхватывается низкотемпературным газом и выносится в сепаратор 19. 2 з.п.ф-лы, 5 ил.

Изобретение относится к технике ухого способа измельчения с одноременной сушкой и может быть испольовано в промыпшенности строительных атериалов, химической, энергетичесой и горно-обогатительной промыишен- ости.

Цель изобретения - повьшение удельой производительности измельчения и , обеспечение сушки измельчаемого материала, повьпаение производительности сушки, а также обеслече ние измельчения и высокопроизводительнос- ти сушки высоковлажных и пластичных материалов.

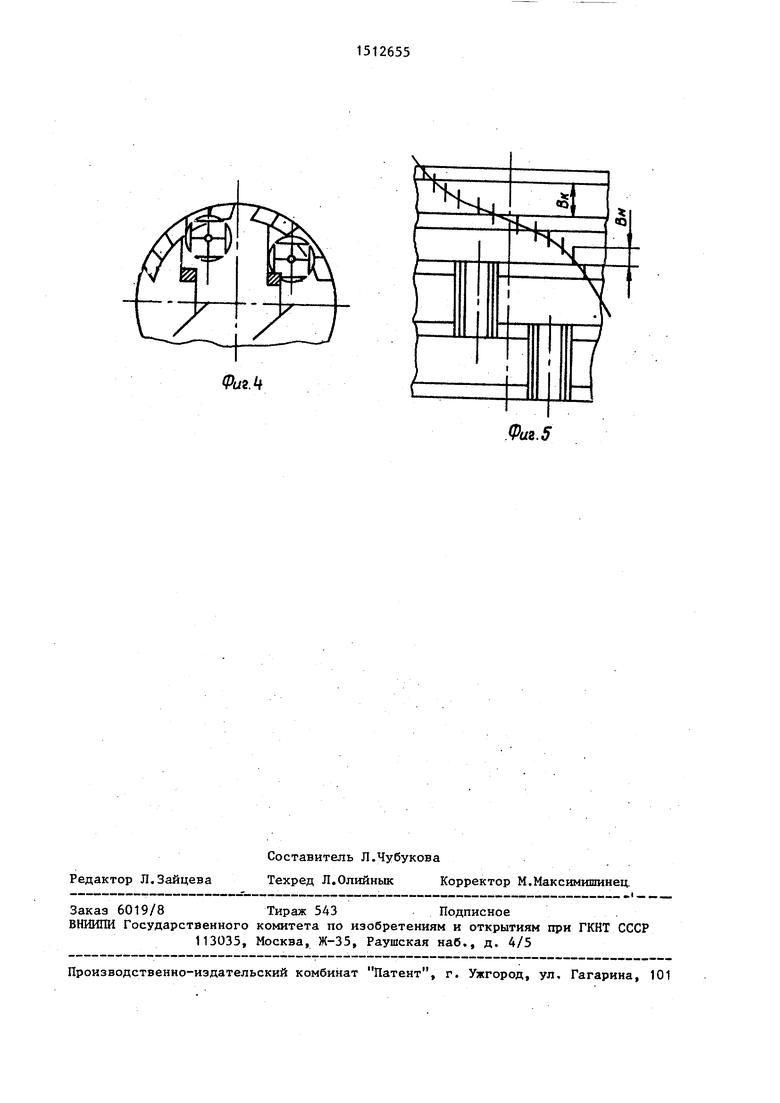

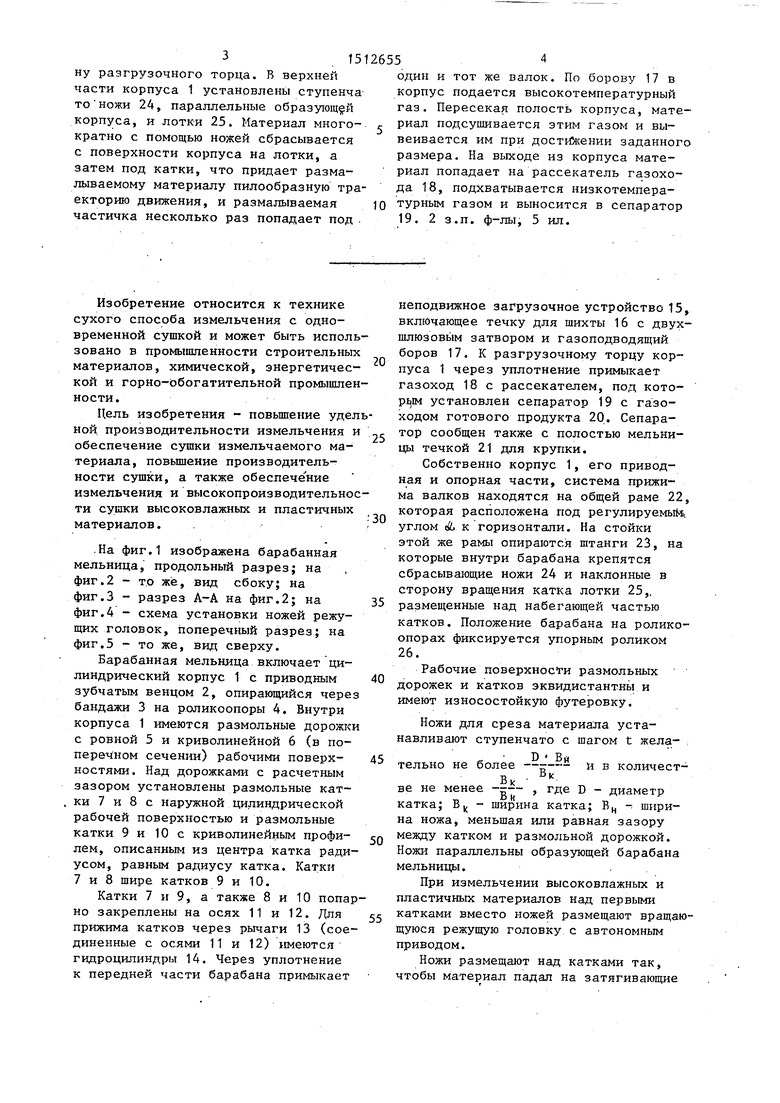

.На фиг.1 изображена барабанная мельница, продольный разрез; на фиг.2 - то же, вид сбоку; на фиг.З - разрез А-А на фиг.2; на 35 фиг.А - схема установки ножей режущих головок, поперечный разрез; на фиг.5 - то же, вид сверху.

Барабанная мельница включает цилиндрический корпус 1 с приводным 40 зубчатым венцом 2, опирающийся через бандажи 3 на роликоопоры 4. Внутри корпуса 1 имеются размольные дорожки с ровной 5 и криволинейной 6 (в поперечном сечении) рабочими поверх- 45 ностями. Над дорожками с расчетным зазором установлены размольные кат- ки 7 и 8 с наружной цилиндрической рабочей поверхностью и размольные катки 9 и 10 с криволинейным профи- Q лем, описанным из центра катка радиусом, равным радиусу катка. Катки 7 и 8 шире катков 9 и 10.

Катки 7 и 9, а также 8 и 10 попарно закреплены на осях 11 и 12. Для 55 прижима катков через рычаги 13 (соединенные с осями 11 и 12) имеются гидроцилиндры 14. Через уплотнение к передней части барабана примыкает

неподвижное загрузочное устройство 15 включающее течку для шихты 16 с двух шлюзовым затвором и газоподводящий боров 17. К разгрузочному торцу корпуса 1 через уплотнение примыкает газоход 18 с рассекателем, под котором установлен сепаратор 19 с газоходом готового продукта 20, Сепаратор сообщен также с полостью мельницы течкой 21 для крупки.

Собственно корпус 1, его приводная и опорная части, система прижима валков находятся на общей раме 22 которая расположена под регулируемый углом И, к горизонтали. На стойки этой же рамы опираются штанги 23, на которые внутри барабана крепятся сбрасывающие ножи 24 и наклонные в сторону вращения катка лотки 25,. размещенные над набегающей частью катков. Положение барабана на ролико опорах фиксируется упорным роликом 26.

Рабочие поверхности размольньж дорожек и катков эквидистантны и имеют износостойкую футеровку.

Ножи для среза материала устанавливают ступенчато с шагом t жела-

D БЙ тельно не более - н в количестВве не менее -g , где D - диаметр

катка; Bj, - ширина катка; Б - ширина ножа, меньшая или равная зазору между катком и размольной дорожкой. Ножи параллельны образзтощей барабана мельницы..

При измельчении высоковлажных и пластичных материалов над первыми катками вместо ножей размещают вращащуюся режущую головку с автономным приводом.

Ножи размещают над катками так, чтобы материал падал на затягивающие

материал половины катков и на лотки и траектории падения его были максимальной длины и занимали возможно большую часть площади поперечного сечения барабана. Лотки наклоняют под углом, большим угла трения материала.

Барабанная мельница работает следующим образом.

Барабан 1 вращается от электромеханического привода через зубчатый венец 2 на роликоопорах 4. Влажная шихта подается в мельницу по загрузочной течке 16 через двухшлюзовый затвор, предотвращающий подсосы холодного воздуха к высокотемпературному газу (около 500°с), который подается в мельницу по борову 17 от

специальной топки. Влажная шихта при входе в корпус 1 попадает под цилиндрический каток 7, который установлен над размольной дорожкой 5 с зазором, соответствующим начальной стадии измельчения в этой мельнице. Из-за сверхкритической скорости вращения барабана материал после катка 7 поднимается в верхнюю часть дорожки, откуда ножами 24 шлейфом сбрасывается вниз по вертикали. Ножи установлены не только над затягивающей материал поверхностью катков, но и над набегающей поверхностью катков, что стал возможным благодаря наклонным лоткам 25. Расстановка ножей в указанном, коли с естве и с рекомендуемым шагом .обеспечивает сброс материала тонким равномерным слоем, а наличие лотков позволяет более рационально использовать площадь поперечного сечения кор пуса, что- существенно улучшает условия сушки материала.

Пересекая полость корпуса 1, материал подсушивается потоком высокотемпературного газа, скорость которого не должна превышать необходимую (до 1,5 м/с) для вывеивания из падающего материала готового продукта. При этом возмо.жно вовлечение в этот поток незначительной части крупки.

Многократность подьема и опускания размалывающих частиц обусловлена наличием сверхкритической окружной скорости, принудительным отделением материала ножами от верха размольной дорожки и уклоном корпуса 1. Все это придает размалываемому материалу пилообразную траекторию движения (при виде сбоку) , а шаг продвижения

10

15

20

25

30

35

Q

45

0

5

материала (в этой траектории) пропорционален наклону корпуса к горизонтали. Таким образом, размальшаемая частичка может несколько раз попасть под первый каток, но через несколько циклов подъема и опускания обязательно попадает на вторую размольную дорожку 5 и под каток 8, между кото- рыми для последующего измельчения имеется уменьшенный зазор, а катку 8 придается другое усилие прижима, соответствующее данной стадии измельчения в этой установке.

Под катки 9 и 10 размальгоаемЕлй материал попадает аналогично описанной схеме движения. Из-за криволи- нейного профиля этих валков (а следовательно, разных окружных скоростей точек этой поверхности) одновременно с раздавливанием имеет место сдвиг и скольжение слоев материала относительно друг друга, что приводит к интенсивному образованию частиц требуемой тонкости.

После прохождения барабана материал, в котором имеются также недомо- лотые зерна (крупка), выпадает на рассекатель газохода 18, подхватывается ннзкотемпературнь1ми газами (около 300°С), например, отходящими из печного агрегата, и вносятся в сепаратор 19. При прохождении материала по газоходу, который имеет расчетную длину, между газом и материал ом, находящимся во взвешенном состоянии, происходит активный теплообмен, в результате чего процесс сушки заканчивается.

В сепараторе 19 происходит разделение материала на готовый продукт, уходящий через газоход 20 в систему осаждения, и на крупку, которая по течке 21 возвращается на истирающий каток. При попадании под первые катки крупных кусков происходит приподня- тие и перекос осей. Так как вторые катки установлены на этих же осях, то это могло бы приводить к изменению величины зазора под вторыми катками. Однако этого не происходит благодаря тому, что радиус профиля вторых катков равен радиусу катков, :описанному из центра катка. Это обеспечивает беззазорное (по шири- . не) прилегание катков к размольным дорожкам, что существенно повьшгает тонкость помола. В случае измельчения высоковлажных и пластичных материалов

целью устранения выдавливания маериала из под катка за счет уменьшения удельного давления используют боее широкие первые катки, и вращающую- ся над ними режущую головку 27.

Рациональность предлагаемой констукции и процесса помола заключается в выполнении каждым катком строго заанных ему операций: дробления первы-jO и катками, дробления и истирания торыми.

Рациональность конструкции подачи вух теплоносителей и процесса сушки заключается в наличии двух потоков 15 теплоносителя: высокотемпературного (до 500 с), проходящего с небольшой скоростью (до 1,5 м/с) через барабан, и низкотемпературного, идущего по газоходу за мельницей.. 20

Это позволяет создать оптимальные условия внутри корпуса - температуру, потребную только для прохождения процесса помола влажного материала, и величину скорости для выноса в ос- 25 новном готового продукта. В целом такое разделение теплоносителя сильно уменьшает аэродинамическое сопротивление из-за уменьшения рециркуляции, меньших скоростей и т.д. 30

Предлагаемая конструкция имеет следующие преимущества: повьш1ение тонкости помола, сохранение беззазОр- ного прилегания (по ширине) вторых катков к размольным дорожкам, увели- з5 чение удельной размольной и сушильной производительности, Возможность измельчения 1гластйчных и высоковлажных материалов.

40 Формула изобретения

на оси, параллельной оси корпуса и соединенной с устройствами для прижима катков к размольным дорожкам, и привод, отличающаяс.я тем, что, с целью повышения удельной производительности измельчения и одновременного обеспечения сушки измель- .чаемого материала, она снабжена установленным . в корпусе над катками сбрасывающим измельчаемый материал устройством, системой подачи горячих газов, отвода и сепарации пыле- газовой смеси, при этом каждый каток установлен на соответствующей размольной дорожке, вторые катки каждой пары по ходу перемещения измельчаемо.го материала имеют криволинейный профиль с радиусом -кривизны, проведенным из центра катка и равным радиусу катка, а привод выбран из условия обеспечения сверхкритической скорости-вращения корпуса.

2lt

2Л

Рб/гЛ

§

5Р

Ч

«о

Фиг.5

| Пересыпное устройство | 1985 |

|

SU1261869A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабанная мельница | 1977 |

|

SU654284A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-10-07—Публикация

1988-01-05—Подача