Изобретение относится к дробилке со сжатием слоя материала, обычно называемой горизонтальной валковой дробилкой, а также к способу дробления с применением такой дробилки.

Такая дробилка находит свое применение для измельчения минеральных веществ, в частности, но неограничительно сухим методом при производстве цементного клинкера.

В документах EP 0486371 и EP 0934120 описана дробилка такого типа, содержащая барабан, вращающийся вокруг горизонтальной оси, внутренняя стенка которого образует дорожку качения для дробильного валка с осью вращения, параллельной оси барабана, прижимаемого сильным давлением к дорожке качения. Материал поступает с одного конца барабана и выходит на другом конце.

Под действием вращения барабана материал проходит несколько раз между дорожкой качения и дробильным валком, при этом, как известно, число проходов контролируют при помощи устройств продвижения материала, описанных в вышеупомянутых документах.

В такой дробилке материал продвигается от одного конца барабана к другому, подвергаясь последовательным действиям дробления. Таким образом, гранулометрический размер материала больше в части барабана, находящейся ближе к входному концу, чем в части барабана, находящейся ближе к выходному концу.

Классически материал, загружаемый в дробилку, имеет крупный гранулометрический состав с максимальным размером частиц, который может достигать 120 мм. Во время действия погрузочных систем расход материала может подвергаться изменениям, и гранулометрическое распределение является неравномерным. Это приводит к изменениям состава и толщины слоя материала и, следовательно, к изменениям реакции сил, действующих со стороны дробильного валка, что выражается в вибрациях дробилки.

Эти вибрации создают механические напряжения, которые приводят к сокращению срока службы компонентов машины и даже элементов, находящихся поблизости в дробильному цеху.

Из документа WO 9739829 известен также способ мокрого дробления, применяемый в дробилке, содержащей кольцевую дорожку и дробильный валок, выполненный с возможностью качения по дорожке и упруго прижимаемый к этой дорожке.

Согласно этому источнику, поверхность слоя материала выравнивают посредством добавления воды или другой жидкости, нагнетаемой под давлением через насадки, что позволяет улучшить распределение материала в виде слоя равномерной толщины на дорожке.

Согласно варианту, представленному в этом источнике, дробилка содержит валок предварительного сжатия, установленный на входе дробильного валка. Этот валок предварительного сжатия, как и дробильный валок, упруго прижимается к кольцевой дорожке. Валок предварительного сжатия предназначен для обезвоживания слоя материала, чтобы избегать попадания на дробильный валок воды, выталкиваемой при обезвоживании над слоем материала. Дробилка, описанная в документе WO 9739829, не подходит для сухого дробления материала. Без орошения жидкостью с целью выравнивания поверхности слоя материала описанный в этом документе валок предварительного сжатия, не удерживаемый на расстоянии от дорожки, не может обеспечивать выравнивание слоя материала наподобие валка-выравнивателя дробилки в соответствии с изобретением.

Задача изобретения состоит в создании дробилки с горизонтальным барабаном, в которой устранены вышеуказанные недостатки, и срок службы которой увеличен по сравнению с известными дробилками с горизонтальным барабаном.

Также задача изобретения состоит в разработке способа дробления, осуществляемого при помощи заявленной дробилки.

Другие задачи и преимущества изобретения будут более очевидны из нижеследующего описания, которое представлено в качестве неограничивающего примера.

Таким образом, объектом изобретения является дробилка со сжатием слоя материала, содержащая:

- барабан с горизонтальной осью, внутренняя стенка которого содержит дорожку качения для дробильного валка, расположенного внутри указанного барабана,

- средства приведения во вращение барабана вокруг его оси,

- дробильный валок с осью, параллельной оси барабана,

- средства прижатия указанного дробильного валка к дорожке качения указанного барабана,

- вход для загрузки предназначенного для измельчения материала, находящийся на одном из концов указанного барабана, и выход измельченного материала на другом конце указанного барабана.

Согласно изобретению, указанная дробилка содержит:

- валок-выравниватель, расположенный перед указанным дробильным валком в направлении вращения указанного барабана, предназначенный для выравнивания поверхности слоя материала,

- средства удержания валка-выравнивателя вблизи и на расстоянии от дорожки качения указанного барабана, препятствующие любому контакту между указанным валком-выравнивателем и дорожкой качения.

Согласно изобретению, указанные средства удержания валка-выравнивателя вблизи и на расстоянии от дорожки качения указанного барабана, с одной стороны, и указанные средства прижатия указанного дробильного валка к дорожке качения указанного барабана, с другой стороны, выполнены так, чтобы указанный валок-выравниватель мог действовать на слой материала давлением, выравнивающим его поверхность и меньшим давления, которым указанный дробильный валок действует на указанный слой материала.

Такая дробилка позволяет применять способ дробления слоя материала посредством сжатия, в котором при каждом обороте барабана материал последовательно проходит под валком-выравнивателем, затем под дробильным валком, при этом указанный валок-выравниватель действует на слой материала давлением, выравнивающим его поверхность и меньшим давления, которым указанный дробильный валок действует на указанный слой материала.

Согласно варианту осуществления способа дробления, указанные средства удержания валка-выравнивателя обеспечивают минимальное расстояние между дорожкой качения и поверхностью указанного валка-выравнивателя, и в дробилку загружают материал с определенным максимальным размером частиц в пределах от 1 мм до 120 мм, при этом указанное минимальное расстояние превышает или равно 0,5 определенного максимального размера частицы.

Согласно факультативным признакам изобретения, рассматриваемым отдельно или в комбинации:

- валок-выравниватель вращается свободно и выполнен с возможностью своего приведения во вращение за счет трения со слоем материала;

- дробилка содержит приводные средства для приведения во вращение валка-выравнивателя таким образом, чтобы его периферическая скорость была равна средней скорости слоя материала, к которому прижимают указанный валок-выравниватель;

- дробилка предназначена для обработки материала с максимальным размером частиц от 1 мм до 120 мм, при этом диаметр валка-выравнивателя составляет от 100 мм до 660 мм;

- указанные средства удержания валка-выравнивателя содержат шарнирные средства, выполненные с возможностью обеспечения перемещения указанного валка-выравнивателя по существу в радиальном направлении в сторону оси указанного барабана, и упругие средства, действующие на указанный валок-выравниватель в противоположном направлении в сторону дорожки качения;

- указанные средства удержания указанного валка-выравнивателя обеспечивают удержание указанного валка-выравнивателя за его два конца, при этом указанные средства удержания содержат два рычага, каждый из которых шарнирно соединен одним из концов указанного рычага с указанным валком-выравнивателем вокруг оси указанного валка-выравнивателя, а другим концом указанного рычага - со станиной указанной дробилки вокруг оси вращения, параллельной оси барабана;

- длина указанного валка-выравнивателя превышает или равна длине указанного дробильного валка, при этом указанный валок-выравниватель расположен соответственно указанному дробильному валку по длине барабана;

- дробилка содержит средства управления перемещением материала по длине указанного барабана таким образом, чтобы указанный материал проходил только часть длины барабана при каждом обороте барабана и проходил несколько раз между барабаном и дробильным валком от указанного входа загрузки предназначенного для измельчения материала до указанного выхода измельченного материала, при этом расстояние между поверхностью указанного валка-выравнивателя и дорожкой качения может меняться по длине указанного барабана, уменьшаясь от указанного входа к указанному выходу;

- указанные средства прижатия указанного дробильного валка к дорожке качения указанного барабана выполнены таким образом, чтобы дробильный валок действовал на слой материала средним давлением от 10 МПа до 40 МПа, и указанные средства удержания валка-выравнивателя выполнены таким образом, чтобы валок-выравниватель действовал на слой материала давлением, меньшим 10 МПа, предпочтительно давлением, меньшим 1 МПа;

- ось вращения валка-выравнивателя параллельна оси указанного барабана.

Согласно варианту осуществления способа дробления в дробилку загружают

материал с определенным максимальным размером частиц и диаметр указанного валка-выравнивателя определяют таким образом, что:

- он составляет от 2 до 6-кратного указанного максимального размера измельчаемых частиц, и при этом условии диаметр валка-выравнивателя превышает или равен 0,15 диаметра дробильного валка, или

- он равен, по меньшей мере, 0,15 диаметра дробильного валка.

Объектом изобретения является также способ дробления посредством сжатия слоя материала, применяемый при помощи заявленной дробилки, средства удержания которой содержат указанные шарнирные средства, согласно которому в указанную дробилку загружают материал с определенным максимальным размером частиц и регулируют ход перемещения указанного валка-выравнивателя таким образом, чтобы удерживать поверхность валка-выравнивателя на расстоянии от дорожки качения, составляющем от 0,5 до 3-кратного максимального размера измельчаемых частиц.

Способ дробления и дробилка в соответствии с изобретением находят свое применение для сухого дробления материала.

Изобретение будет более очевидно из нижеследующего описания со ссылками на прилагаемые чертежи.

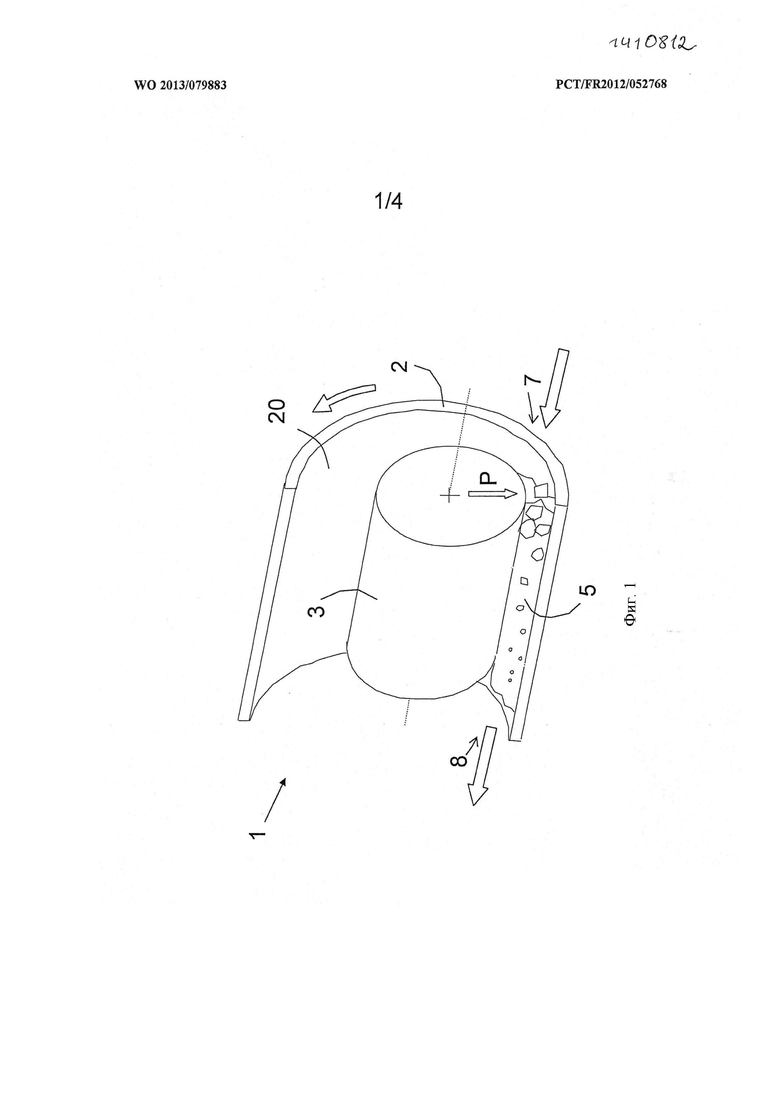

На фиг. 1 схематично показана дробилка в соответствии с изобретением с барабаном и дробильным валком (валок-выравниватель не показан), вид в вертикальном разрезе;

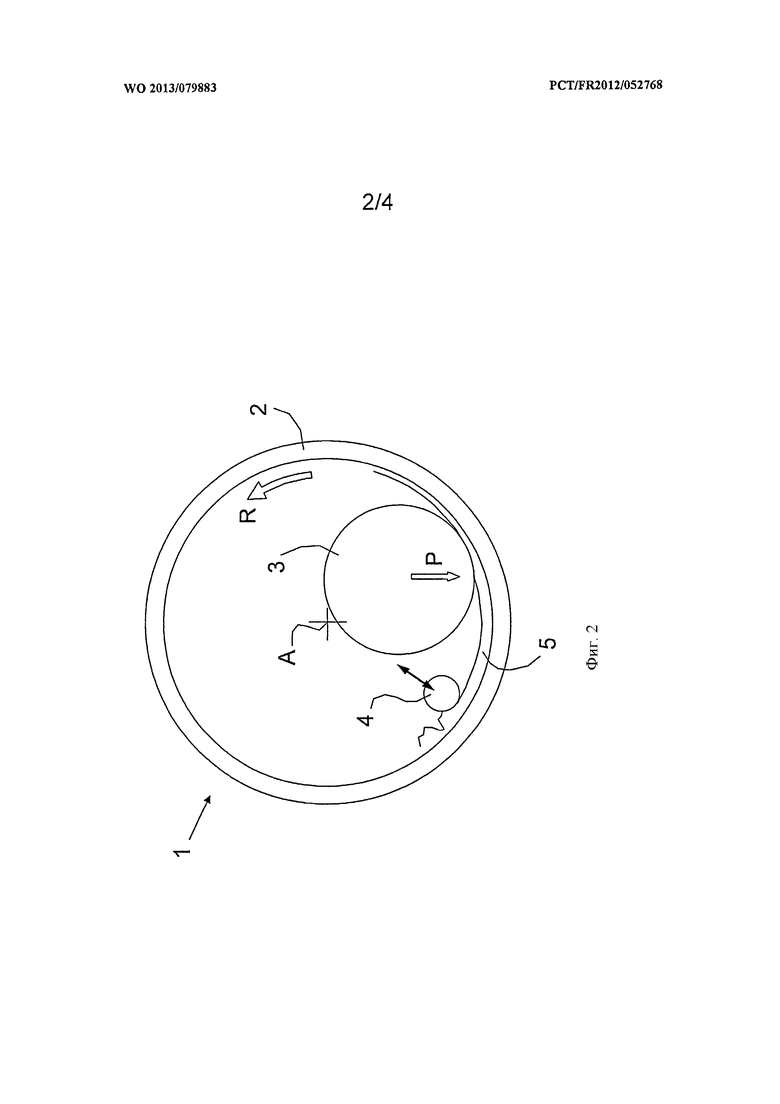

на фиг. 2 схематично показана дробилка, изображенная на фиг. 1, вид сбоку;

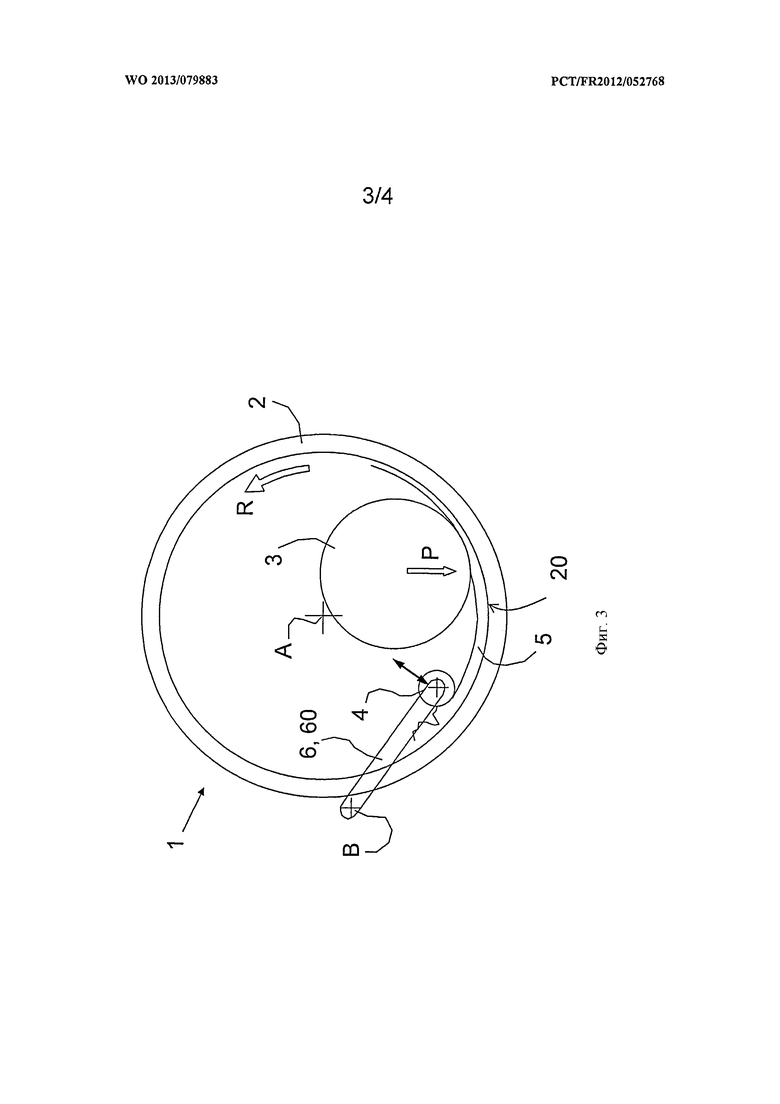

на фиг. 3 схематично показана дробилка, изображенная на фиг. 2, с указанными средствами удержания валка-выравнивателя согласно неограничивающему варианту осуществления;

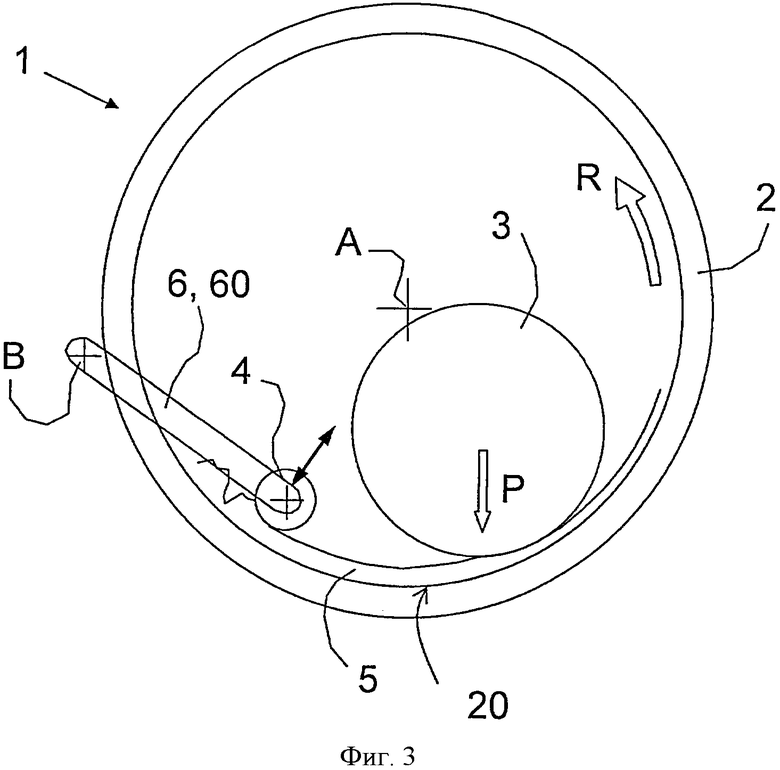

на фиг. 4 показана дробилка в соответствии с изобретением согласно второму варианту осуществления с барабаном и валком-выравнивателем (дробильный валок не показан), вид в разрезе.

Таким образом, объектом изобретения является дробилка 1 со сжатием слоя материала 5, содержащая:

- барабан 2 с горизонтальной осью A, внутренняя стенка которого содержит дорожку 20 качения для дробильного валка 3, расположенного внутри барабана 2,

- средства приведения во вращение барабана вокруг его оси A,

- дробильный валок 3 с осью, параллельной оси A барабана 2,

- средства прижатия дробильного валка 3 к дорожке 20 качения барабана 2,

- вход 7 для загрузки предназначенного для измельчения материала, находящийся на одном из концов барабана 2, и выход 8 для измельченного материала на другом конце барабана 2.

Указанные средства приведения во вращение барабана 2 могут содержать редукторный двигатель, выходная ось которого содержат шестерню, связанную с зубчатым венцом, неподвижно соединенным с наружной стенкой барабана 2.

Указанные средства прижатия дробильного валка 3 к дорожке 20 качения могут содержать кулисы, направляющие концы дробильного валка 3, а также домкраты или пружины, выполненные с возможностью действия на концы дробильного валка 3 усилиями, передаваемыми на дробильный валок 3.

Согласно варианту осуществления указанные средства прижатия дробильного валка 3 к дорожке 20 качения барабана 2 выполнены таким образом, чтобы дробильный валок 3 действовал на слой материала средним давлением от 10 МПа до 40 МПа.

Загрузку материала на входе 7 и/или удаление материала на выходе 8 можно производить при помощи пневматической загрузочной системы.

Предпочтительно дробилка содержит средства (не показаны) для управления перемещением материала по длине барабана 2 таким образом, чтобы указанный материал проходил только часть длины барабана 2 при каждом обороте барабана 2 и проходил несколько раз между барабаном 2 и дробильным валком 3 от входа 7 загрузки предназначенного для измельчения материала до выхода 8 измельченного материала.

Эти средства могут содержать устройство, предназначенное для обеспечения продвижения материала от одного конца барабана 2 к другому, описанное, в частности, в документе EP 0486371 или в документе EP 0934120.

Такое устройство содержит скребок (или нож), установленный внутри барабана в верхней опускающейся части так, чтобы снимать материал с дорожки качения, и одну или предпочтительно несколько отражательных пластин, расположенных под скребком и перехватывающих отделяемый им материал и отклоняющих этот материал в направлении выхода дробилки.

Согласно изобретению дробилка содержит

- валок-выравниватель 4, расположенный перед дробильным валком 3 в направлении вращения R барабана 2,

- средства 6 удержания валка-выравнивателя 4 вблизи и на расстоянии от дорожки качения барабана 2.

Средства 4, 6 выполнены так, чтобы при каждом обороте барабана материал последовательно проходил под валком-выравнивателем 4, затем под дробильным валком 3, при этом валок-выравниватель 4 действует на слой материала 5 давлением, выравнивающим его поверхность и меньшим давления P, которым действует дробильный валок 3 на слой материала 5.

Предпочтительно во время работы давление валка-выравнивателя 4 на слой материала 5 меньше давления, необходимого для измельчения частиц материала. Для этого указанные средства 60 удержания валка-выравнивателя 4 выполнены таким образом, чтобы валок-выравниватель 4 действовал на слой материала 5 давлением, меньшим 10 МПа, предпочтительно меньшим 1 МПа.

Предпочтительно длина валка-выравнивателя 4 может превышать или может быть равной длине дробильного валка 3, при этом валок-выравниватель 4 расположен соответственно указанному дробильному валку 3 по длине барабана 2.

Согласно изобретению, указанные средства 6 удержания валка-выравнивателя 4 обеспечивают минимальное расстояние между дорожкой 20 качения и поверхностью валка-выравнивателя 4, препятствующее любому контакту между валком-выравнивателем 4 и дорожкой 20 качения.

Это минимальное расстояние обеспечивает выталкивание гранулированного материала слоя материала в боковом направлении вдоль оси валка под действием валка-выравнивателя 4, а также позволяет получать слой материала постоянной толщины по длине валка-выравнивателя 4. Это минимальное расстояние можно определять в зависимости от максимального размера частиц, загружаемых в дробилку, который может составлять от 1 мм до 120 мм. Согласно варианту осуществления минимальное расстояние превышает или равно 0,5 определенного максимального размера частицы.

Согласно варианту осуществления, валок-выравниватель 4 вращается свободно и выполнен с возможностью своего приведения во вращение вокруг своей оси за счет трения со слоем материала 5.

В альтернативном варианте дробилка может содержать приводные средства для приведения во вращение валка-выравнивателя 4 таким образом, чтобы его периферическая скорость была равна средней скорости слоя материала 5, к которому прижимается валок-выравниватель 4.

Согласно варианту осуществления дробилка 1 предназначена для измельчения частиц с максимальным размером, составляющим от 1 мм до 120 мм, при этом диаметр валка-выравнивателя 4 составляет от 100 мм до 660 мм.

Предпочтительно в дробилку 1 загружают материал с определенным максимальным размером частицы, и диаметр валка-выравнивателя 4 определяют таким образом, что

- он составляет от 2 до 6-кратного определенного максимального размера измельчаемых частиц, и при этом условии диаметр валка-выравнивателя превышает или равен 0,15 диаметра дробильного валка 3, или

- он равен, по меньшей мере, 0,15 диаметра дробильного валка 3 и, в частности, является меньшим 0,5 диаметра дробильного валка 3.

Указанные средства 6 удержания валка-выравнивателя 4 могут содержать шарнирные средства, выполненные с возможностью обеспечения перемещения валка-выравнивателя 4 по существу в радиальном направлении в сторону оси A барабана 2, и упругие средства (не показаны), действующие на валок-выравниватель 4 в противоположном направлении в сторону дорожки 20 качения.

Согласно варианту осуществления, средства 6 удержания валка-выравнивателя 4 обеспечивают удержание валка-выравнивателя 4 за его два конца, при этом шарнирные средства средств удержания содержат два рычага 60, каждый из которых шарнирно соединен одним из своих концов с валком-выравнивателем 4 вокруг его оси, а другим концом со станиной дробилки 1 вокруг оси вращения B, параллельной оси А барабана 2.

Предпочтительно средства 6 удержания ограничивают ход перемещения валка-выравнивателя 4.

Согласно варианту осуществления в дробилку 1 загружают материал с определенным максимальным размером частиц и регулируют ход перемещения валка-выравнивателя 4 так, чтобы удерживать поверхность валка-выравнивателя 4 на расстоянии от дорожки 20 качения, составляющем от 0,5 до 3-кратного максимального размера измельчаемых частиц. Ход перемещения валка-выравнивателя 4 можно установить таким образом, чтобы валок-выравниватель 4 перекрывал весь этот интервал значения.

Согласно варианту осуществления, дробилка 1 содержит средства для управления перемещением материала по длине барабана 2 так, чтобы материал проходил только часть длины барабана 2 за каждый оборот барабана 2 и проходил несколько раз между барабаном 2 и дробильным валком 3 от входа 7 загрузки предназначенного для измельчения материала до выхода 8 измельченного материала.

Предпочтительно, согласно этому последнему варианту осуществления, расстояние "d" между поверхностью валка-выравнивателя 4 и дорожкой 20 качения может меняться по длине барабана 2, уменьшаясь от входа 7 к указанному выходу 8. Для этого, согласно примеру, представленному на фиг. 4, ось валка-выравнивателя 4 может иметь наклон относительно оси барабана 2.

Это расположение позволяет учитывать тот факт, что материал имеет более крупный гранулометрический состав в части дробилки, находящейся ближе к концу входа 7, чем в части дробилки, находящейся ближе к концу выхода 8.

Таким образом, расстояние между поверхностью валка-выравнивателя 4 и дорожкой 20 качения на конце валка со стороны входа 7 превышает расстояние между поверхностью валка-выравнивателя 4 и дорожкой 20 качения на конце валка со стороны выхода 8. Соотношение между двумя расстояниями может составлять от 1 до 2.

В альтернативном варианте ось вращения валка-выравнивателя 4 параллельна оси A барабана 2.

Дробилка и способы дробления в соответствии с изобретением находят свое применение для измельчения минеральных материалов и/или для измельчения материалов при производстве цементного клинкера, в частности, посредством сухого дробления.

Естественно, специалист может предусматривать и другие варианты осуществления, не выходя за рамки изобретения, определенные в нижеследующей формуле изобретения.

ОБОЗНАЧЕНИЯ

1. Дробилка

2. Барабан

3. Дробильный валок

4. Валок-выравниватель

5. Слой материала

6. Средства удержания (валка-выравнивателя)

7. Вход

8. Выход

20. Дорожка качения

60. Рычаги (шарнирные средства)

A. Горизонтальная ось

B. Ось вращения

P. Давление

R. Направление вращения

Группа изобретений относится к горизонтальной валковой дробилке и способу дробления в ней для измельчения минеральных материалов и/или материалов при производстве цементного клинкера. Дробилка (1) со сжатием слоя материала (5) содержит барабан (2) с горизонтальной осью (А) и привод. Внутренняя стенка барабана содержит дорожку (20) качения для дробильного валка (3) внутри барабана. Ось дробильного валка параллельна оси барабана. В дробилке установлены средства прижатия дробильного валка к дорожке качения. Вход для загрузки и выход измельченного материала расположены на разных концах барабана. Валок-выравниватель (4) расположен перед дробильным валком в направлении вращения (R) барабана. Вблизи и на расстоянии от дорожки качения расположены средства (6) удержания валка-выравнивателя. Средства удержания выполнены с возможностью воспрепятствования любому контакту между валком-выравнивателем и дорожкой качения. При каждом обороте барабана материал последовательно пропускают под валком-выравнивателем и под дробильным валком. Средства удержания и средства прижатия позволяют валку-выравнивателю действовать на слой материала давлением. Давление валка-выравнивателя выравнивает поверхность материала. Давление валка-выравнивателя на слой материала меньше давления (P) дробильного валка. Обеспечивается увеличение срока службы дробилки. 3 н. и 21 з.п. ф-лы, 4 ил.

1. Способ дробления посредством сжатия слоя материала, осуществляемый посредством дробилки (1) со сжатием слоя материала (5), содержащей барабан (2) с горизонтальной осью (А), внутренняя стенка которого содержит дорожку (20) качения для дробильного валка (3), расположенного внутри указанного барабана (2), средства приведения во вращение барабана вокруг его оси (А), указанный дробильный валок (3) с осью, параллельной оси (А) барабана (2), средства прижатия дробильного валка (3) к дорожке (20) качения барабана (2), вход (7) для загрузки предназначенного для измельчения материала, расположенный на одном из концов барабана (2), и выход (8) измельченного материала, расположенный на другом конце барабана (2), валок-выравниватель (4), расположенный перед указанным дробильным валком (3) относительно направления вращения (R) указанного барабана (2), средства (6) удержания валка-выравнивателя (4), расположенные вблизи и на расстоянии от дорожки качения барабана (2) и выполненные с возможностью воспрепятствования любому контакту между валком-выравнивателем (4) и дорожкой (20) качения, при этом способ включает этапы, на которых при каждом обороте барабана (2) материал последовательно пропускают под валком-выравнивателем (4), а затем под дробильным валком (3), при этом валок-выравниватель (4) действует на слой материала (5) давлением, выравнивающим его поверхность и меньшим давления (Р), которым действует дробильный валок (3) на слой материала (5).

2. Способ дробления по п.1, в котором средства (6) удержания валка-выравнивателя (4) обеспечивают минимальное расстояние между дорожкой (20) качения и поверхностью валка-выравнивателя (4), при этом в дробилку загружают материал с определенным максимальным размером частиц, составляющим от 1 мм до 120 мм, а минимальное расстояние определяют так, чтобы оно превышало или было равно 0,5 определенного максимального размера частицы.

3. Способ дробления по п.2, в котором валок-выравниватель (4) свободно вращается и приводится во вращение вокруг своей оси за счет трения со слоем материала (5).

4. Способ дробления по п.2, в котором используют приводные средства для приведения во вращение валка-выравнивателя (4) так, чтобы его периферическая скорость была равна средней скорости слоя материала (5), к которому прижимают валок-выравниватель (4).

5. Способ дробления по п.1, в котором обрабатывают частицы с максимальным размером от 1 мм до 120 мм, при этом диаметр валка-выравнивателя (4) составляет от 100 мм до 660 мм.

6. Способ дробления по п.2, в котором обрабатывают частицы с максимальным размером от 1 мм до 120 мм, при этом диаметр валка-выравнивателя (4) составляет от 100 мм до 660 мм.

7. Способ дробления по п.3, в котором обрабатывают частицы с максимальным размером от 1 мм до 120 мм, при этом диаметр валка-выравнивателя (4) составляет от 100 мм до 660 мм.

8. Способ дробления по п.4, в котором обрабатывают частицы с максимальным размером от 1 мм до 120 мм, при этом диаметр валка-выравнивателя (4) составляет от 100 мм до 660 мм.

9. Способ дробления по одному из пп.1-8, в котором указанные средства (6) удержания валка-выравнивателя (4) содержат шарнирные средства, выполненные с возможностью обеспечения перемещения указанного валка-выравнивателя (4) по существу в радиальном направлении в сторону оси (А) указанного барабана (2), и упругие средства, действующие на валок-выравниватель (4) в противоположном направлении в сторону дорожки (20) качения.

10. Способ дробления по п.9, в котором средства (6) удержания валка-выравнивателя (4) выполнены с возможностью удержания валка-выравнивателя (4) за оба его конца, при этом шарнирные средства средств (6) удержания содержат два рычага (60), каждый из которых шарнирно соединен одним из своих концов с валком-выравнивателем (4) вокруг оси валка-выравнивателя (4), а другим своим концом со станиной дробилки (1) вокруг оси вращения (В), параллельной оси (А) указанного барабана (2).

11. Способ дробления по одному из пп.1-8, 10, в котором длина валка-выравнивателя (4) превышает или равна длине дробильного валка (3), при этом валок-выравниватель (4) расположен соответственно указанному дробильному валку (3) по длине барабана (2).

12. Способ дробления по п.9, в котором длина валка-выравнивателя (4) превышает или равна длине дробильного валка (3), при этом валок-выравниватель (4) расположен соответственно указанному дробильному валку (3) по длине барабана (2).

13. Способ дробления по одному из пп.1-8, 10, 12, в котором используют средства управления перемещением материала по длине указанного барабана (2) так, чтобы материал проходил только часть длины барабана (2) при каждом обороте барабана (2) и проходил несколько раз между барабаном (2) и дробильным валком (3) от входа (7) загрузки предназначенного для измельчения материала до выхода (8) измельченного материала, при этом расстояние (d) между поверхностью валка-выравнивателя (4) и дорожкой (20) качения меняется по длине барабана (2), уменьшаясь от входа (7) к выходу (8).

14. Способ дробления по п.9, в котором используют средства управления перемещением материала по длине указанного барабана (2) так, чтобы материал проходил только часть длины барабана (2) при каждом обороте барабана (2) и проходил несколько раз между барабаном (2) и дробильным валком (3) от входа (7) загрузки предназначенного для измельчения материала до выхода (8) измельченного материала, при этом расстояние (d) между поверхностью валка-выравнивателя (4) и дорожкой (20) качения меняется по длине барабана (2), уменьшаясь от входа (7) к выходу (8).

15. Способ дробления по п.11, в котором используют средства управления перемещением материала по длине указанного барабана (2) так, чтобы материал проходил только часть длины барабана (2) при каждом обороте барабана (2) и проходил несколько раз между барабаном (2) и дробильным валком (3) от входа (7) загрузки предназначенного для измельчения материала до выхода (8) измельченного материала, при этом расстояние (d) между поверхностью валка-выравнивателя (4) и дорожкой (20) качения меняется по длине барабана (2), уменьшаясь от входа (7) к выходу (8).

16. Способ дробления по одному из пп.1-8, 10, 12, в котором ось вращения валка-выравнивателя (4) параллельна оси (А) барабана (2).

17. Способ дробления по п.9, в котором ось вращения валка-выравнивателя (4) параллельна оси (А) барабана (2).

18. Способ дробления по п.11, в котором ось вращения валка-выравнивателя (4) параллельна оси (А) барабана (2).

19. Способ дробления по одному из пп.1-8, 10, 12, 14, 15, 17, 18, в котором средства прижатия дробильного валка к дорожке качения барабана выполняют так, чтобы дробильный валок (3) действовал на слой материала средним давлением от 10 МПа до 40 МПа, а средства (6) удержания валка-выравнивателя (4) выполняют так, чтобы валок-выравниватель (4) действовал на слой материала (5) давлением, меньшим 10 МПа, предпочтительно давлением, меньшим 1 МПа.

20. Способ дробления по одному из пп.1-8, 10, 12, 14, 15, 17, 18, в котором в дробилку (1) загружают материал с определенным максимальным размером частиц, а диаметр указанного валка-выравнивателя (4) определяют так, что он составляет от 2 до 6-кратного указанного максимального размера измельчаемых частиц, и при этом условии диаметр валка-выравнивателя превышает или равен 0,15 диаметра дробильного валка (3), или он равен, по меньшей мере, 0,15 диаметра дробильного валка (3).

21. Способ дробления по п.9, в котором в дробилку (1) загружают материал с определенным максимальным размером частиц и регулируют ход перемещения валка-выравнивателя (4) так, чтобы удерживать поверхность валка-выравнивателя (4) на расстоянии от дорожки (20) качения, составляющем от 0,5 до 3-кратного максимального размера измельчаемых частиц.

22. Способ дробления по одному из пп.1-8, 10, 12, 14, 15, 17, 18, 21, в котором материал измельчают в указанной дробилке (1) посредством сухого дробления.

23. Дробилка (1) со сжатием слоя материала (5), содержащая барабан (2) с горизонтальной осью (А), внутренняя стенка которого содержит дорожку (20) качения для дробильного валка (3), расположенного внутри барабана (2), средства приведения во вращение барабана вокруг его оси (А), указанный дробильный валок (3) с осью, параллельной оси (А) барабана (2), средства прижатия дробильного валка (3) к дорожке (20) качения барабана (2), вход (7) для загрузки предназначенного для измельчения материала, расположенный на одном из концов барабана (2), и выход (8) измельченного материала, расположенный на другом конце барабана (2), отличающаяся тем, что перед указанным дробильным валком (3) в направлении вращения (R) указанного барабана (2) расположен валок-выравниватель (4), выполненный с возможностью выравнивания поверхности материала, при этом вблизи и на расстоянии от дорожки качения указанного барабана (2) расположены средства (6) удержания валка-выравнивателя (4), выполненные с возможностью воспрепятствования любому контакту между указанным валком-выравнивателем (4) и дорожкой (20) качения, причем средства (6) удержания валка-выравнивателя (4) вблизи и на расстоянии от дорожки качения указанного барабана (2), и средства прижатия дробильного валка (3) к дорожке (20) качения барабана (2) выполнены так, что валок-выравниватель (4) действует на слой материала (5) давлением, выравнивающим его поверхность и меньшим давления (P), которым действует дробильный валок (3) на слой материала (5).

24. Применение способа дробления по одному из пп.1-22 или дробилки (1) по п.23 для измельчения минеральных материалов и/или для измельчения материалов при производстве цементного клинкера.

| СПОСОБ ВЛАЖНОГО ДРОБЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1997 |

|

RU2176551C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "СУП ИЗ ГОВЯЖЬЕГО СЕРДЦА И ЩАВЕЛЯ ВЕСЕННИЙ" | 2007 |

|

RU2342018C1 |

| Устройство для автоматической записи диаграммы кручения | 1954 |

|

SU101034A1 |

| СПОСОБ ПОМОЛА МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040968C1 |

| Устройство для измерения термоэлектродвижущей силы магнитоуправляемых контактов | 1973 |

|

SU463922A1 |

| Матрица для горячего деформирова-Ния МЕТАллОВ | 1979 |

|

SU829303A1 |

Авторы

Даты

2016-11-10—Публикация

2012-11-30—Подача