Изобретение относится к обработке металлов давлением и может быть использовано для правки полос и лент черных и цветных металлов. Преимущественная область его применения для восстановления шин обмоток электрических машин.

Известен способ правки полосы, при котором полосу поступательно перемещают с изгибом, одновременно обкатывая ограниченным числом роликов ее плоскости и боковые грани.

Известно устройство для правки полосы, содержащее установленные на основании механизм поступательного перемещения полосы и механизм правки, включающий ролики с осями, параллельными основанию, и два ряда роликов с осями, лежащими в плоскостях, перпендикулярных основанию.

Задачей изобретения является обеспечение уменьшения себестоимости процесса правки за счет упрощения конструкции устройства и уменьшения ее материалоемкости.

Технический результат достигается за счет того, что в способе правки полосы, при котором полосу поступательно перемещают с изгибом, одновременно обкатывая ограниченным числом роликов ее плоскости и боковые грани, на участке правки полосу перемещают по изгибающейся вокруг одного центра ломаной линии с закругленными углами, постоянно меняя положение последних путем ввода в контакт с полосой новых роликов взамен выводимых из этого контакта, а в устройстве для правки полосы, содержащем установленные на основании механизм поступательного перемещения полосы и механизм правки, включающий ролики с осями, параллельными основанию, и два ряда роликов с осями, лежащими в плоскостях, перпендикулярных основанию, механизм правки выполнен в виде приводного вала, смонтированного на основании параллельно ему, и двух сепараторов в виде дисков, один из которых жестко закреплен на валу, а другой установлен с возможностью регулировочного возвратно-поступательного осевого перемещения по валу, при этом между сепараторами размещены ролики с осями, параллельными основанию и неподвижно связанными с одним из сепараторов, а по периферии каждого сепаратора расположены ролики с осями, лежащими в плоскостях, перпендикулярных основанию, и неподвижно связанными с соответствующим сепаратором.

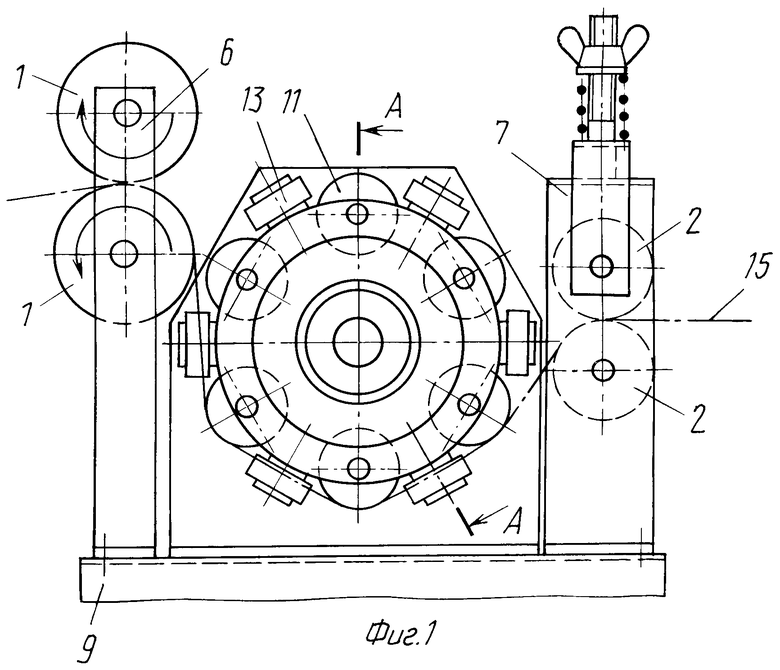

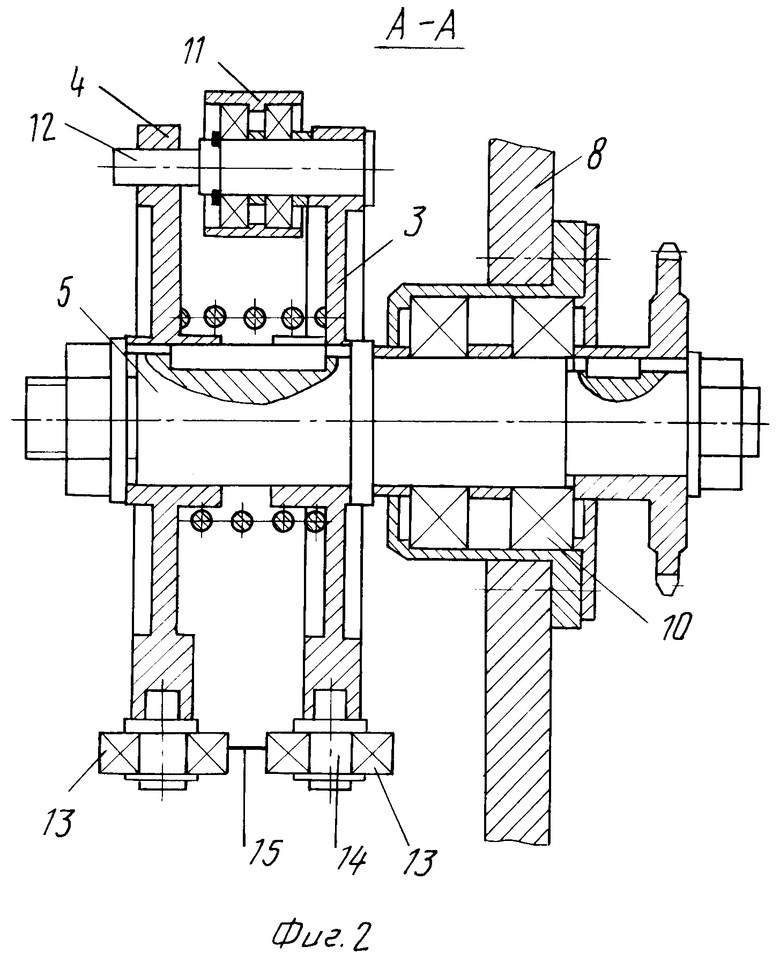

На фиг.1 представлен общий вид предлагаемого устройства; на фиг.2 разрез А-А на фиг.1.

Способ правки полосы осуществляется с помощью устройства, включающего механизм поступательного перемещения полосы, представленный тянущими 1 и натяжными 2 валками с элементами регулирования натяжения полосы, два приводных сепаратора в виде дисков 3 и 4, один из которых установлен на приводном валу 5 с возможностью осевого регулировочного перемещения. Все эти элементы с помощью кронштейнов 6 8 крепятся на основании 9. Вал 5 установлен в подшипниковом узле 10 и кинематически связан с приводом вращения. Между дисками 3 и 4 равноудаленно от оси их вращения установлены ролики 11, вращающиеся на осях 12, которые в диске 3 закреплены неподвижно, а в диске 4 по посадке, обеспечивающей возможность его осевого перемещения. Кроме того, на дисках 3 и 4 радиально и равноудаленно от оси их вращения закреплены ролики 13 при помощи соей 14, лежащих в вертикальных плоскостях. Ролики 11 и 13 чередуются по ходу движения полосы 15.

Способ правки осуществляется следующим образом.

При помощи тянущих 1 и натяжных 2 валков полосу 15 натягивают на часть роликов 11, в результате чего полоса на участке правки образует ломаную линию с закругленными углами в местах контакта полосы с роликами 11. Ролики 13 выставлены на ширину полосы. При вращении дисков 3 и 4, во-первых, обкатывают поверхность полосы роликами 11, постоянно сдвигая места контактов полосы с роликами по длине полосы и сглаживая тем самым все неровности на данной поверхности, а, во-вторых, обкатывают боковые грани полосы роликами 13, также сглаживая все неровности на их поверхностях. При этом в контакте с соответствующими поверхностями полосы находятся одновременно по два-три ролика 11. Скорость вращения сепараторов выбирают таким образом, чтобы линейные скорости роликов были выше скорости перемещения полосы, а направления этих скоростей одинаковы. Поэтому во время перемещения полосы участок ее правки успевают обкатать необходимым для высокого качества правки количеством роликов 11 и 13. Количество это зависит от состояния поверхностей полосы и ее механических характеристик. Так как направления линейных скоростей роликов и перемещения полосы совпадают, то усилия, возникающие в местах контактов роликов с полосой, совпадают по направлению с усилиями перемещения полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНАЯ МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1992 |

|

RU2010643C1 |

| ВАРИАТОР СКОРОСТИ | 1994 |

|

RU2085797C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ | 1993 |

|

RU2071393C1 |

| Устройство для разделки электрического кабеля | 1990 |

|

SU1812586A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ НИТИ | 1993 |

|

RU2078017C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПРОВОДА | 1994 |

|

RU2100103C1 |

| Листоправильная машина | 1986 |

|

SU1362529A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ НИТИ | 1992 |

|

RU2049033C1 |

| Установка для непрерывной правки проката | 1979 |

|

SU772647A1 |

Сущность изобретения: способ включает поступательное перемещение полосы тянущими и натяжными валками и воздействие на ее боковые грани двумя рядами правильных роликов (Р) с одновременным воздействием на поверхность, перпендикулярную боковым граням, изгибающими полосу Р. Все Р установлены на сепараторах, выполненных в виде двух приводных дисков. Правке подвергают участок полосы, натянутый в виде постоянно меняющей свою конфигурацию ломаной линии. Воздействие на боковые грани полосы осуществляют обкаткой их поверхностей ограниченным числом Р, а многократность воздействия обеспечивают постоянным вводом во взаимодействие с полосой Р взамен выводимых из этого взаимодействия. Изобретение обеспечивает повышение качества и уменьшение себестоимости обработки заготовки, а также упрощение конструкции и уменьшение ее материалоемкости. 2 с.п. ф-лы, 2 ил.

| Машина для правки ребровой кривизны полосового проката | 1978 |

|

SU670356A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-08-09—Публикация

1993-01-25—Подача