Изобретение относится к механической обработке листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, транспортном машиностроении и строительстве

Цель изобретения - расширение технологических возможностей.

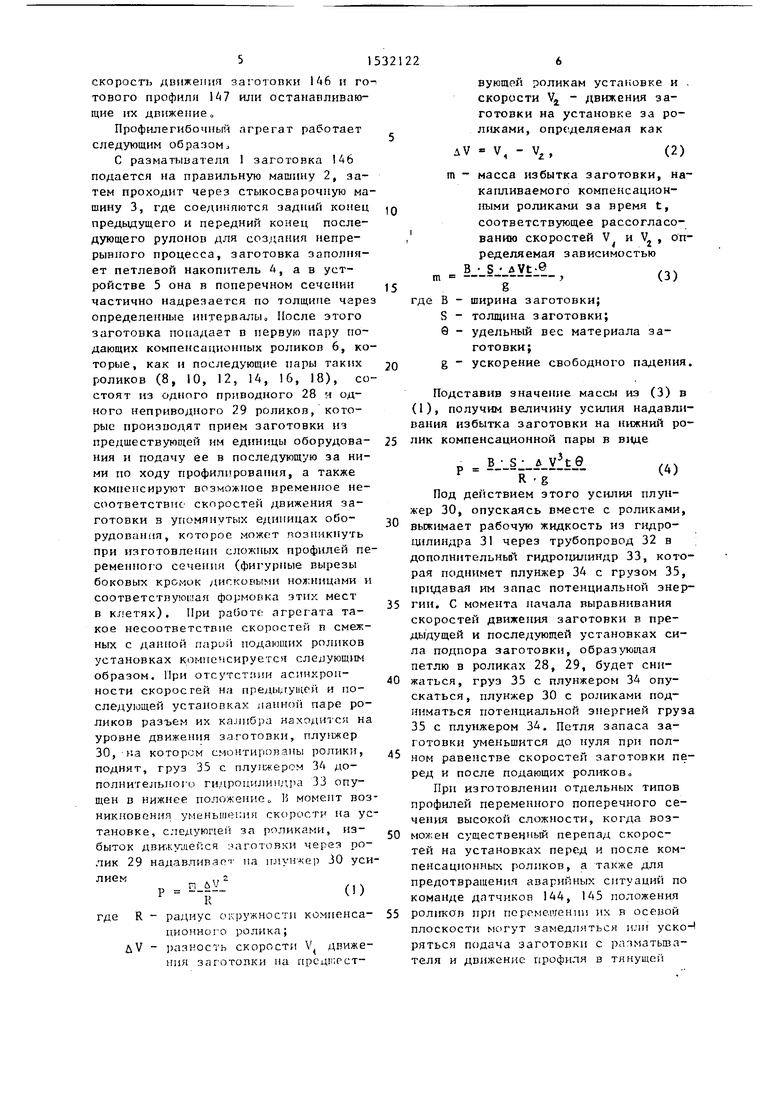

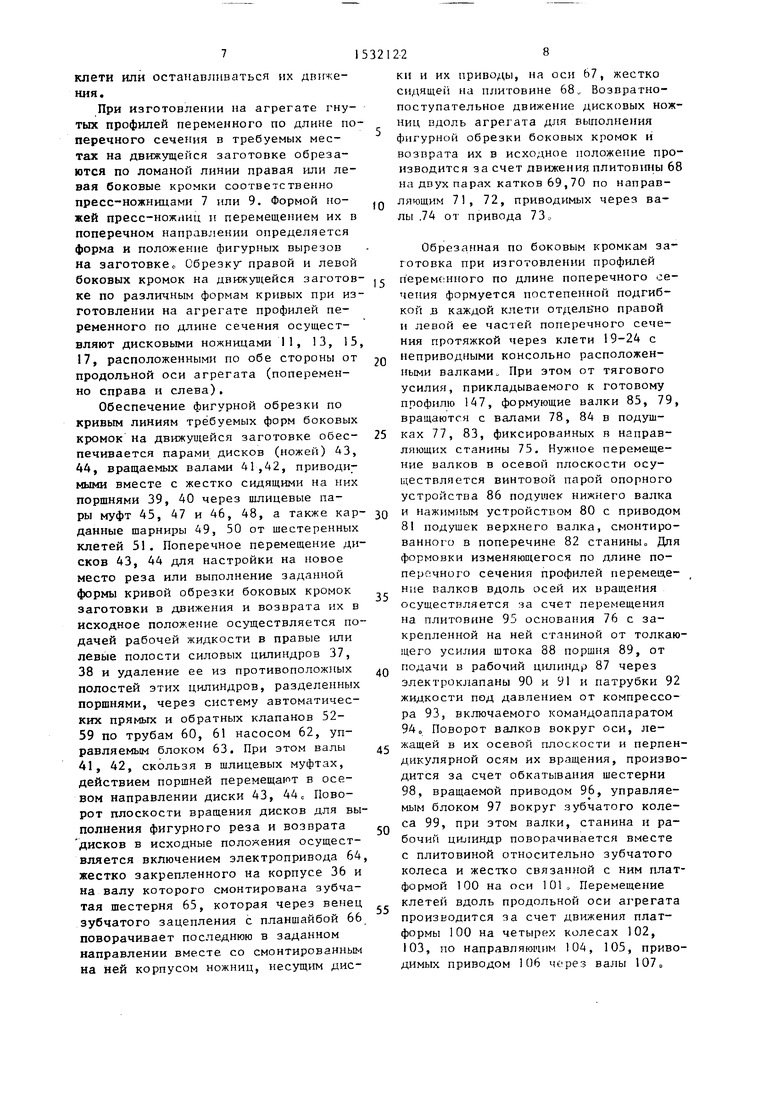

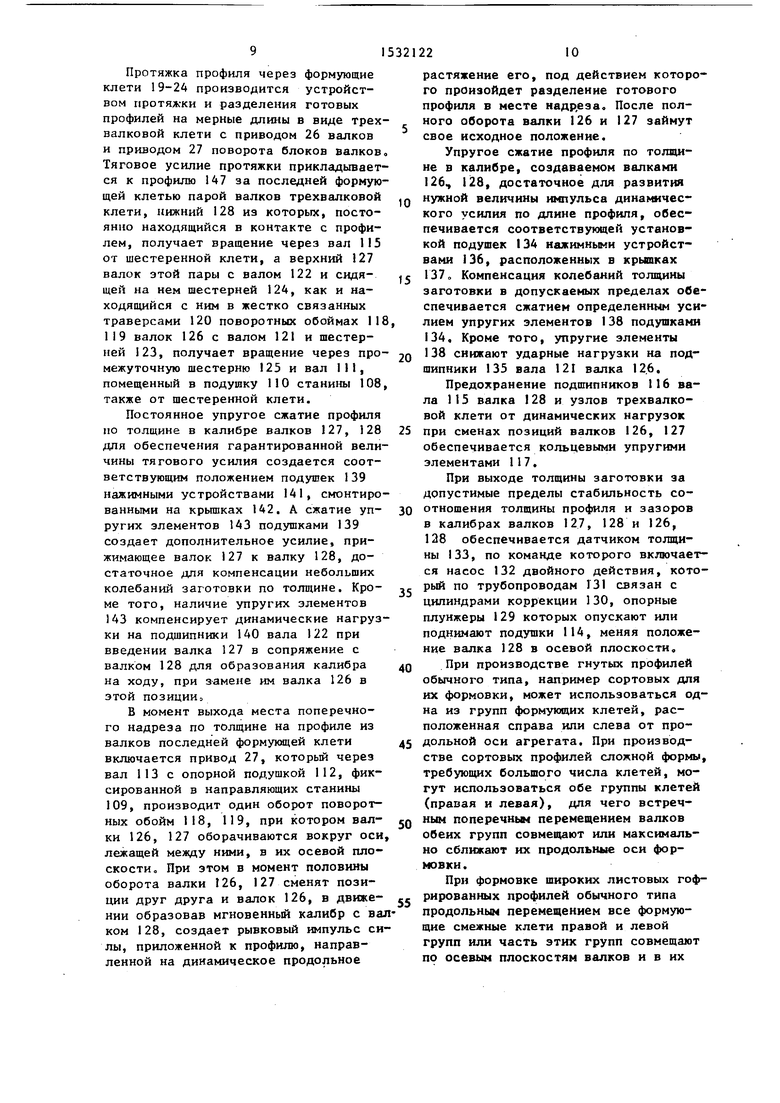

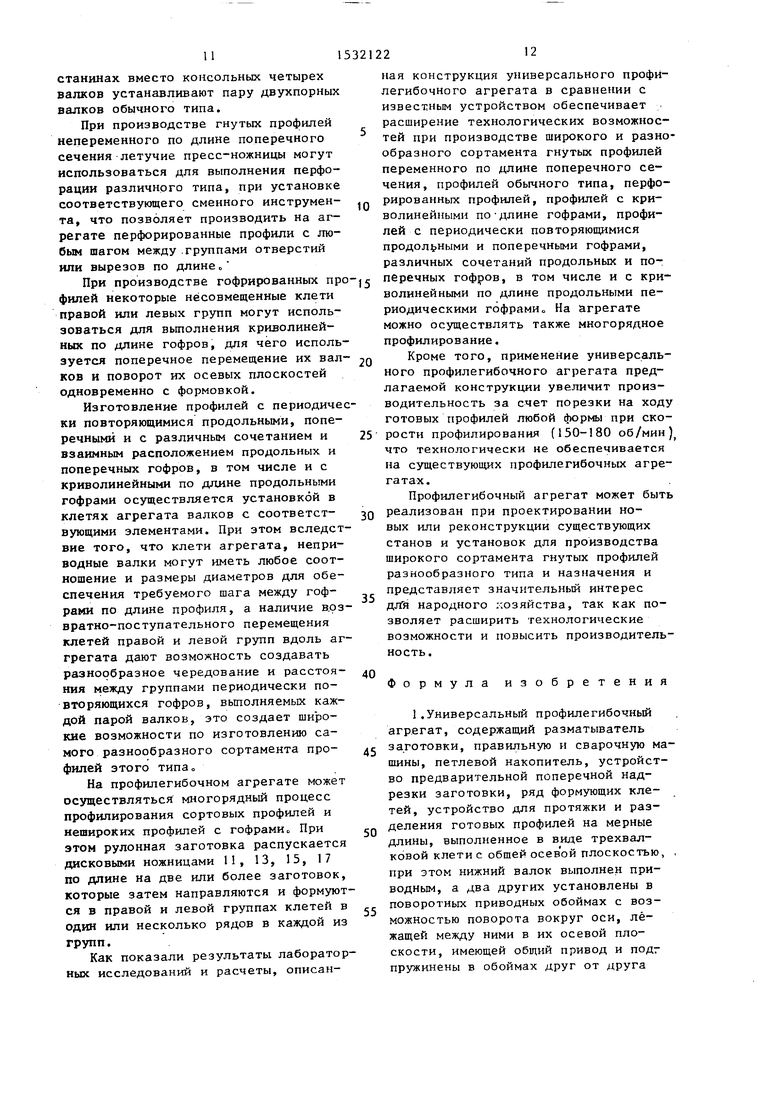

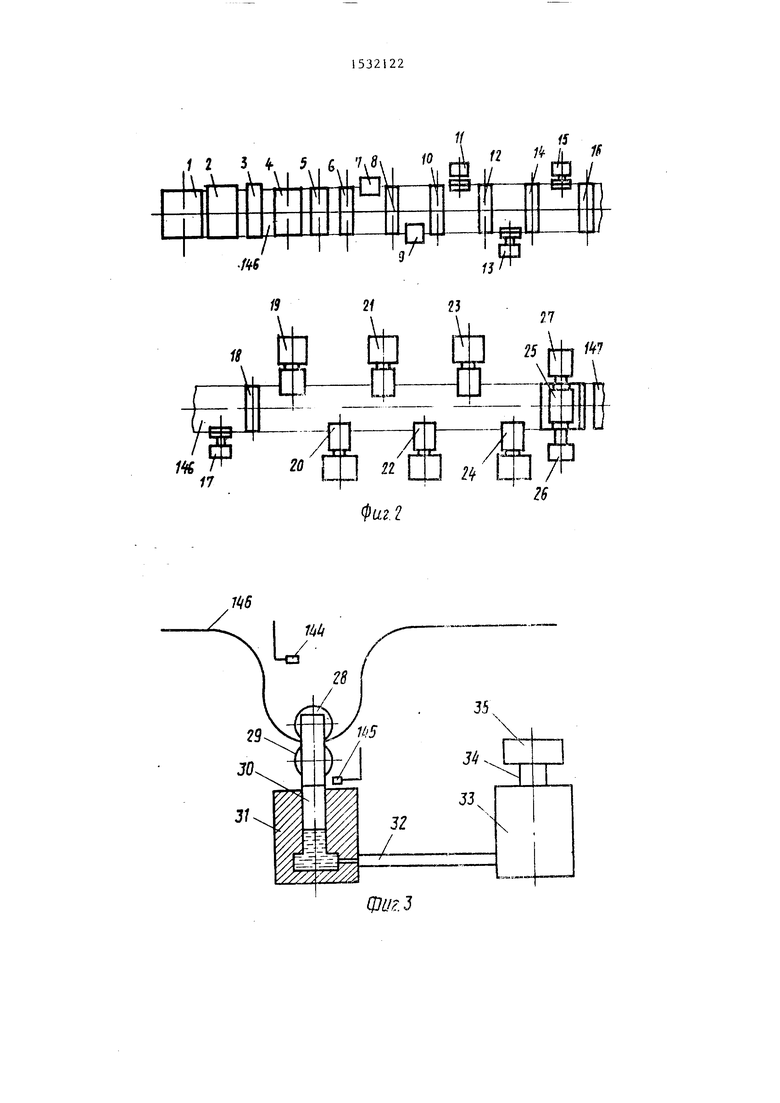

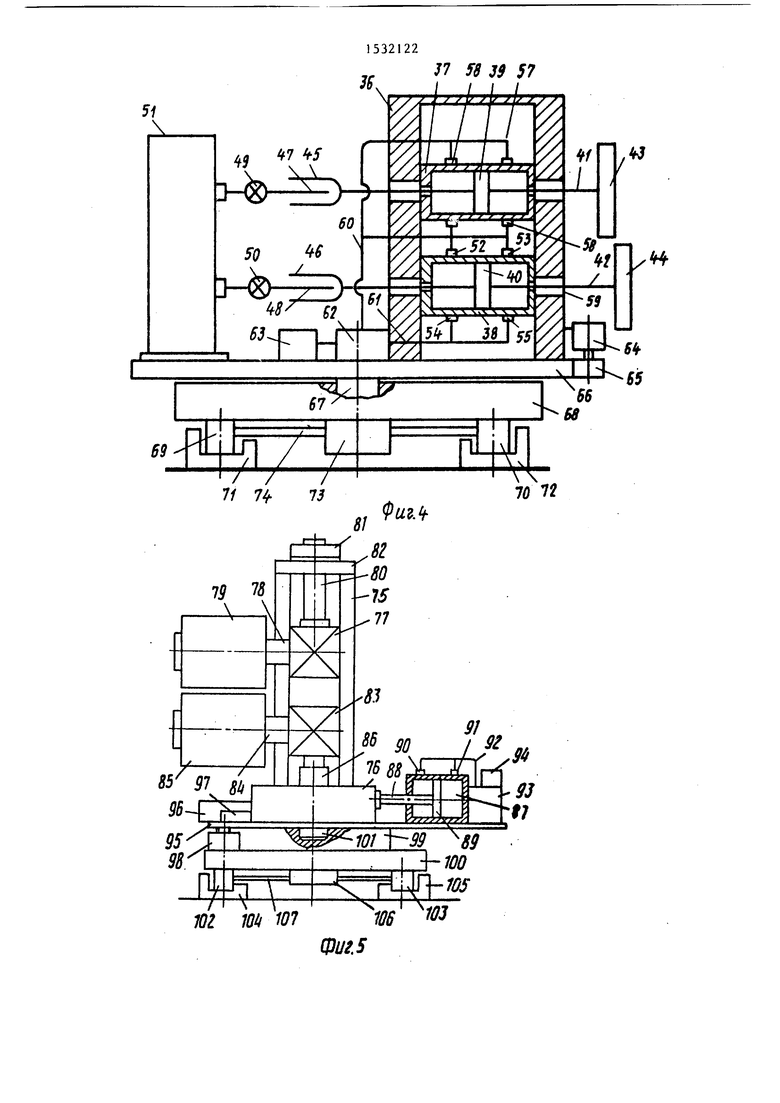

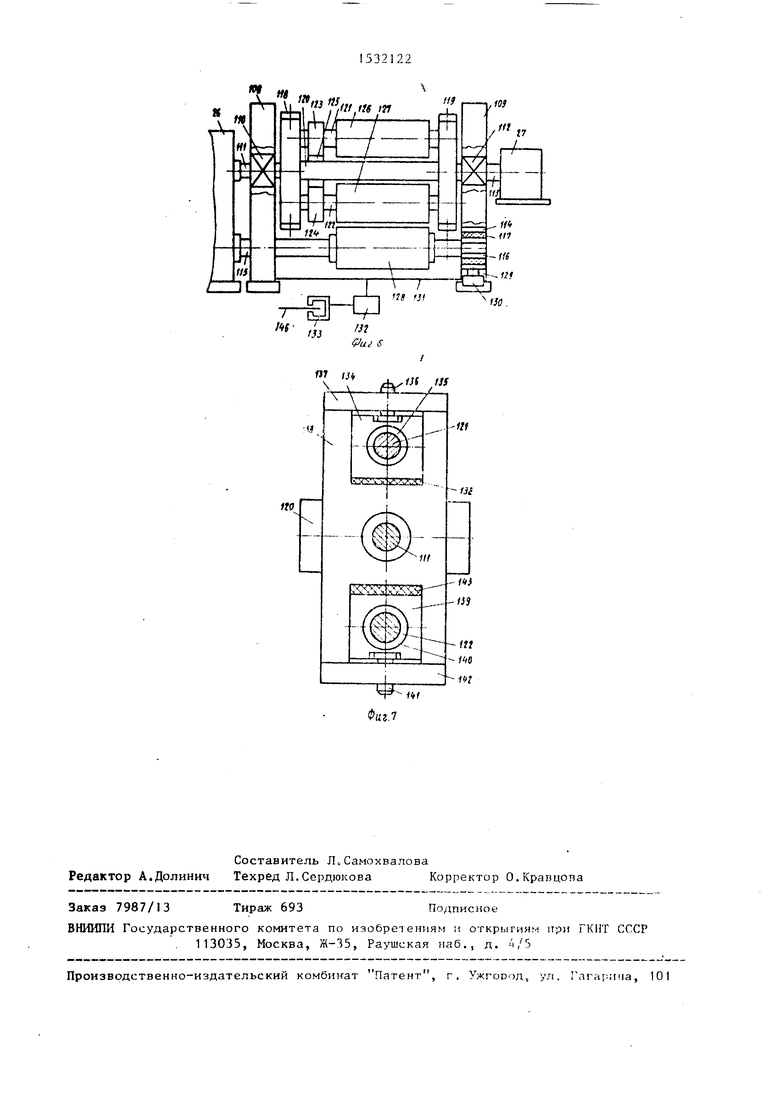

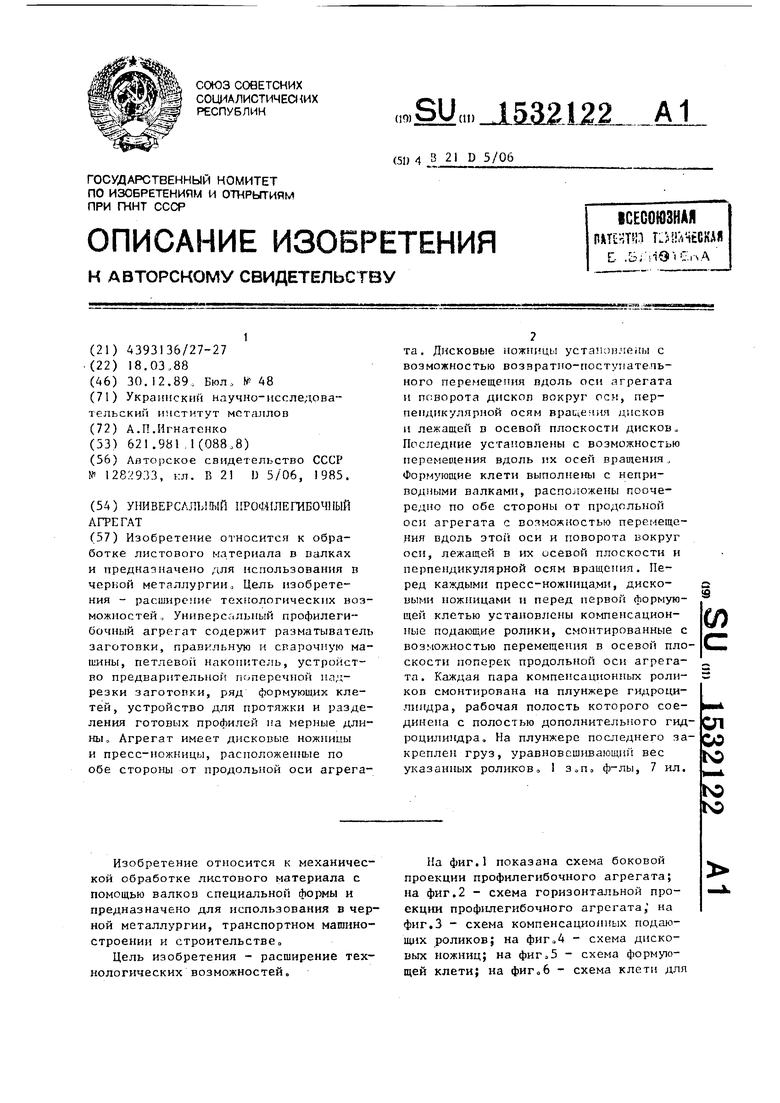

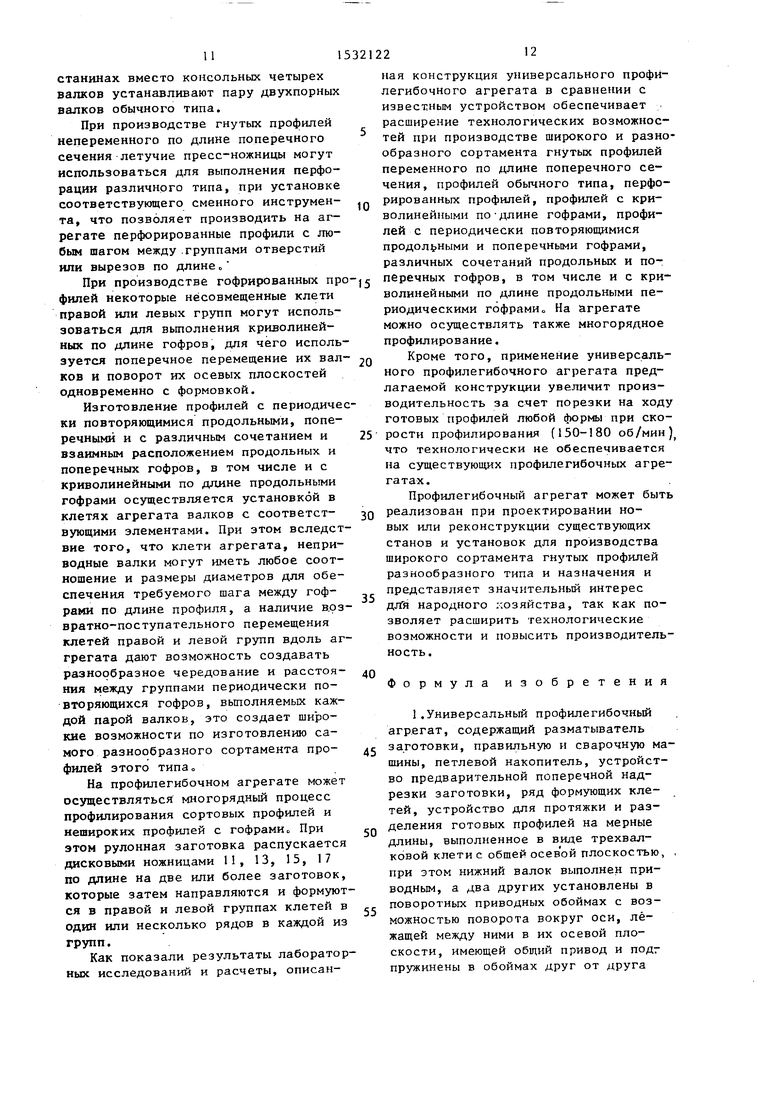

На фиг.1 показана схема боковой проекции профилегибочного агрегата; на фиг.2 - схема горизонтальной проекции профилегибочного агрегата, на фиг.З - схема компенсационных подающих роликов; на фиг„4 - схема дисковых ножниц; на - схема формующей клети; на фиг об - схема клети для

протяжки профиля и разделения на мерные длины; на фиг.7 - схема двухвалкового блока тянущей клети.

Профилегибочньй агрегат содержит разматыватель 1, праишшную машину 2 сварочную машину 3, петлевой накопитель А, устройство 5 предварительной поперечной надрезки заготовки, компенсационные подающие ролики 6, ле- тучие пресс-ножницы 7, компенсационные подающие ролики 8, летучие пресс- ножницы 9, компенсационные подающие ролики 10, дис1совые ножн1щы 11, компенсационные подающие ролики 12, ди- сковые ножницы 13, компенсационные подающие ролики lA, дисковые ножницы

15,компенсационные подающие ролики

16,дисковые ножницы 17, компенсационные ролики 18, формующие клети 19- 24, трехвалковую клеть 25 для протяжки профиля через формующие клети

и разделения его на мерные длины с приводами 26 и 27 Каждая пара компенсационных подающих роликов 28, 29 с индивидуальным приводом одного из них смонтирована на плунжере 30 гидроцилиндра 31, соединенного трубопроводом 32 с дополнительным гидроцилиндром 33, на плун- жере 34 которого закреплен груз 35.

Дисковые ножницы состоят из корпуса 36, в котором помещены силовые цилиндры 37, 38 с поршнями 39, 40, жестко связанными с валами 41, 42, на которых сидят дисковые ножи 43, 44 и шлицевые муфты 45, 46, в которые входят шлицованные концы приводных валов 47, 48, да1е1ощие шарниры 49, 50 и получающие вращение от привода 51 о Силовые цилиндры т-1еют золотниковые клапаны 52-59, соединенные трубопроводами 60 и 61 с насосом 62 и с блоком управления 63о На корпусе 36 жестко закреплен электропривод 64 с шестерней б5, входящей в зацепление с зубчатым венцом планшайбы 66 с опорной осью 67, свободно вращающейся в плитовине 68, стоящей на катках 69, 70, помещенных в направляющие 71, 72 и имеющие привод 73 через вал 74.

Неприводная формующая клеть содержит станину 75, закрепленную на основании 76, в полости которой помещена подушка 77 вала 78. верхнего валка 79, соединенная с нажимньм устройством 80, имеющим привод 81, расположенный на поперечине 82, и подушка 8

Q 5

0

5

0

0

вала 84 нижнего валка 85, опирающаяся на опорное устройство 86, рабочий цилиндр 87, шток 88 поршня 89 которого л .естко связан с основанием 76,имеющий электроклапаны 90, 91, соединенные патрубками 92 с компрессором 93 с командоаппаратом 94, плитовину 95, на которой может перемещаться основание 76 в осевой плоскости валков, а рабочий цилиндр 87 закреплен жестко, и на которой расположен привод 96 с блоком автоматического управления 97, шестерни 98, входящей в зацепление с зубчатым колесом 99, соединенным с платформой 100, в осевую полость ко-- торого входит ось 101, пр.иваренная к цлитовипе 95. Платформа 100 с колесами 102, 103, помещенными в направляющие 104, 105, имеет привод 106, связанньй с колесами валами 107.

Трехоалковая клеть для протяжки полосы через формующие клети и разделения профиля на мерные длины имеет станины 108, 109, в которых помещены подушка 110 вала 111, подушка 112 вала 113 и подушки 114 вала 115. Между подшипниками 116 вала 115 и его подушками помещены упругие радиальные компенсаторы Поворотные обоймы И85 119 клети жестко соединены друг с другом траверсами 120, образуют блок для двух верхних валов 121, 122, на которых смонтированы шестерни 123- 125 привода вращения валков 126, 127, сидящих на упомянутых валах, образующих рабочие калибры с нижним валком 28 нижнего вала, подушки которого опираются на плунжеры 129 рабочих ци- линдроп 130, рабочие полости которых связаны трубами 131 с насосом 132, работающим от сигналов датчика 133 толщины заготовки, установленного в головной части профилегибочного агрегата. В поворотных обоймах смонтированы подушки 134 с подшипниками 135 вала 121, соединенные с нажимными устройствами 136, смонтироваргными в крьш1ках 137 обойм, и подпружиненные упругими подкладками 138, а также по- дущки 139 вала 122 с подшипниками 140, соединенные с нажимными устройствами 141, расположенными в крыщках 142, и подпр ткиненные упругими элементами 143.

На пути перемещения в осевой плоскости компенсационных роликов установлены датчики 144 и 145, при необходимости автоматически регулирующие

5

скороспз движеп .ш заготопки н ro тового профиля или останавливающие их движение„

ПрофилегибочиьпЧ агрегат работает следующим образом

С разматывателп 1 заготовка 146 подается на правильную машину 2, затем проходит через стыкосварочную машину 3, где соединяются задний конец предыдущего и передний конец последующего рулонов для создания непрерывного процесса, заготовка заполняет петлевой накопитель , а в устройстве 5 она в поперечном сечении частично надрезается по толщине чере определенные интервалы. После этого заготовка попадает в первую пару подающих компенсационных роликов 6, которые, как и последующие пары таких роликов (8, 10, 12, 14, 16, 18), состоят из одного приводного 28 и одного неприводного 29 роликов, которые производят прием заготовки из предшествуюп(ей им единицы оборудова- ния и подачу ее в последующую за ними по ходу профилирования, а также компенсируют возможное временное несоответствие скоростей движения заготовки в упомянутых единицах обо- рудования, которое может позникнуть при изготовлении сложных профилей переменного сечении (фигурные вырезы боковых кромок дисковыми ножницами и соответствующая формовка этих мест в клетях). При ра(3оте агрегата такое несоответствие скоростей п смежных с данной napoii подающих роликов установках компенсируется следующим образом. При отсутстпии асинхрои- ности скоростей на преды/гуи1,сй и последующей установках ланной паре роликов разъем их KaJHi6i5a находится на уровне движения заготовки, плунжер 30,-па котором смонтированы ролики, поднят, груз 35 с плунжером 34 дополнительного гид родили n;;i)a 33 опущен в нижнее положение 15 момент возникновения уменынекия скорости на установке, следуюиб за роликами, из- быток движущейся заготовки через ролик 29 надавливапт на 1тлун- ;е15 30 усилием

Р

R

где R - радиус окружности комненса- 55

ционного ролика;

дУ - 1)азкость скорости V движения заготовки на ripcaiiiPCT22

вующей роликам установке и . скорости V - движения заготовки на установке за ро- Л1«ами, определяемая как

дУ

V - V

1 V

(2)

Q j 0 5 Q . 5 Q

5

m

(3)

Р

(4)

m - масса избытка заготовки, накапливаемого компенсационными роликами за время t, соответствующее рассогласованию скоростей V и V , определяемая зависимостью

В S AVt-0

-

где В - ширина заготовки; S - толщина заготовки; 9 - удельный вес материала заготовки;g - ускорение свободного падения.

Подставив значение масс1 1 из (3) в (1), получим величину усилия надавливания избытка заготовки на ролик компенсационной пары в виде

В S Д V40

Под действием этого усилия плунжер 30, опускаясь вместе с роликами, выжимает рабочую жидкость из гидро- 1щлиндра 31 через трубопровод 32 в ; дополнительный гидротцишндр 33, которая поднимет плунжер 34 с грузом 35, нридавая им запас потенциальной энергии. С момента начала выравнивания скоростей движения заготовки в предыдущей и последующей установках сила подпора заготовки, образующая петлю в роликах 28, 29, будет снижаться, груз 35 с плунжером 34 опускаться, плунжер 30 с роликами подниматься потенциальной энергией груза 35 с плунжером 34. Петля запаса заготовки уменьшится до нуля при полном равенстве скоростей заготовки перед и после подающих роликов

При изготовлении отдельных типов профилей переменного поперечного сечения высокой сложности, когда воз- моя;ен существенный перепад скоростей на установках перед и после ком- пенса роликов, а также для предотвращения аварийных ситуаций по команде датчиков 144, 145 положения роликов при перемещении их в осевой плоскости могут замедляться или уско- ряться подача заготовки с рапматьша- теля и движение профиля в тянущей

клети или останавливаться их дпиже- ния.

При изготовлении на агрегате гнутых профилей переменного по длине поперечного сечения в требуемых местах на движущейся заготовке обрезаются по ломаной линии правая или левая боковые кромки соответственно пресс-иожницами 7 или 9, Формой ножей пресс-ножниц и перемещением их в поперечном направлении определяется форма и положение фигурных вырезов на заготовке Обрезку правой и левой боковых кромок на движущейся заготовке по различным формам кривых при изготовлении на агрегате профилей переменного по длине сечения осуществляют дисковыми ножницами 11, 13, 15 17, расположенными по обе стороны от продольной оси агрегата (попеременно справа и слева),

Обеспечение фигурной обрезки по кривым линиям требуемых форм боковых кромок На движущейся заготовке обеспечивается парами дисков (ножей) A3, 44, вращаемых валами 41,42, приводимыми вместе с жестко сидящими на них поршнями 39, 40 через щлицевые пары муфт 45, 47 и 46, 48, а также карданные шарниры 49, 50 от шестеренных клетей 51. Поперечное перемещение дисков 43, 44 для настройки на новое место реза или выполнение заданной формы кривой обрезки боковых кромок заготовки в движения и возврата их в исходное положение осуществляется подачей рабочей жидкости в правые или левые полости силовых цилиндров 37, 38 и удаление ее из противополож 1ых полостей этих цилиндров, разделенных поршнями, через систему автоматических прямых и обратных клапанов 52- 59 по трубам 60, 61 насосом 62, управляемым блоком 63. При этом валы 41, 42, скользя в шлицевых муфтах, действием порщней перемещают в осевом направлении диски 43, 44с Поворот плоскости вращения дисков для выполнения фигурного реза и возврата дисков в исходные положения осуществляется включением электропривода 64 жестко закрепленного на корпусе 36 и на валу которого смонтирована зубчатая шестерня 65, которая через венец зубчатого зацепления с планшайбой 66 поворачивает последнюю в заданном направлении вместе со смонтированным на ней корпусом ножниц, несущим дис0

0

5

0

5

0

5

0

5

ки и их приводы, на оси 67, жестко сидящей на плитовине 68„ Возвратно- поступательное движение дисковых ножниц вдоль агрегата для выполнения фигурной обрезки боковых кромок и возврата их в исходное положение производится за счет движения плитовш1ы 68 на двух парах катков 69,70 по направляющим 71, 72, приводимых через валы ,74 от привода 73„

Обрезанная по боковым кромкам заготовка при изготовлении профилей переменного по длине поперечного се- чепия формуется постепенной подгибкой в каждой клети отдельно правой и левой ее частей поперечного сечения протяжкой через клети 19-24 с неприводными консольно расположенными валками о При этом от тягового усилия, прикладываемого к готовому профилю 147, формующие валки 85, 79, вращаются с валами 78, 84 в подушках 77, 83, фиксированных в направляющих станины 75, Нужное перемещение валков в осевой плоскости осуществляется винтовой парой опорного устройства 86 подушек нижнего валка и нажим 1ым устройством 80 с приводом 81 подушек верхнего валка, смонтированного в поперечине 82 станины. Для формовки изменяющегося по длине поперечного сечения профилей перемещение валков вдоль осей их вращения осуществляется за счет перемещения на плитовине 95 основания 76 с закрепленной на ней станиной от толкающего усилия штока 88 поршня 89, от подачи в рабочий цилиндр 87 через электроклапаны 90 и 91 и патрубки 92 жидкости под давлением от компрессора 93, включаемого командоаппаратом 94о Поворот валков вокруг оси, лежащей в их осевой плоскости и перпендикулярной осям их вращения, производится за счет обкатывания шестерни 98, вращаемой приводом 96, управляемым блоком 97 вокруг зубчатого колеса 99, при этом валки, станина и рабочий цилиндр поворачивается вместе с плитовиной относительно зубчатого колеса и жестко связанной с ним платформой 100 на оси 101 о Перемещение клетей вдоль продольной оси агрегата производится за счет движения платформы 100 на четырех колесах 102, 103, по направляющим 104, 105, приводимых приводом 106 чорез валы 107„

91

Протяжка профиля через формующие клети 19-24 производится устройством протяжки и разделения готовых профилей иа мерные длины в виде трех- валковой клети с приводом 26 валков и приводом 27 поворота блоков валков. Тяговое усилие протяжки прикладывается к профилю 147 за последней формующей клетью парой валков трехвалковой клети, нижний 128 из которых, постоянно находящийся в контакте с профилем, получает вращение через вал 115 от шестеренной клети, а верхний 127 валок этой пары с валом 122 и сидя- щей на нем шестерней 124, как и находящийся с ним в жестко связанных траверсами 120 поворотных обоймах 118 119 валок 126 с валом 121 и шестерней 123, получает вращение через про- межуточную шестерню 125 и вал III, помещенный в подушку 110 станины 108, также от шестеренной клети.

Постоянное упругое сжатие профиля по толщине в калибре валков 127, 128 для обеспечения гарантированной величины тягового усилия создается соответствующим положением подушек 139 нажимными устройствами 141, смонтированными на крьш1ках 142. А сжатие уп- ругих элементов 143 подушками 139 создает дополнительное усилие, прижимающее валок 127 к валку 128, достаточное для компенсации небольших колебаний заготовки по толпщне. Кро- ме того, наличие упругих элементов 143 компенсирует динамические нагрузки на подшипники 140 вала 122 при введении валка 127 в сопряжение с валком 128 для образования калибра на ходу, при з-амене им валка 126 в этой позиции

В момент выхода места поперечного надреза по толщине на профиле из валков последней формующей клети включается привод 27, который через вал 113с опорной подушкой 112, фиксированной в направляющих станины 109, производит один оборот поворотных обойм 118, 119, при котором вал- ки 126, 127 оборачиваются вокруг оси, лежащей между ними, в их осевой плоскости. При этом в момент половины оборота валки 126, 127 сменят позиции друг друга и валок 126, в движе- НИИ образовав мгновенный калибр с вал ком 128, создает рывковый импульс силы, приложенной к профилю, направленной на динамическое продольное

22

10

0

с п

5 0 с Q

5 Q

растяжение его, под действием которого произойдет разделение готового профиля в месте надреза. После полного оборота валки 126 и 127 займут свое исходное положение.

Упругое сжатие профиля по толщине в калибре, создаваемом валками 126, liZ8, достаточное для развития нужной величины ньшульса динамичес - кого усилия по длине профиля, обеспечивается соответствующей установкой подушек 134 нажимными устройствами 136, расположенных в крьшках 137„ Компенсация колебаний толщины заготовки в допускаемых пределах обеспечивается сжатием определенным усилием упругих элементов 138 подушками 134, Кроме того, упругие элементы 138 снижают ударные нагрузки на подшипники 135 вала 121 валка 12.6.

Предохранение подшипников 116 вала 115 валка 128 и узлов трехвалковой клети от динамических нагрузок при сменах позиций валков 126, 127 обеспечивается кольцевыми упругими элементами 117,

При выходе толщины заготовки за допустимые пределы стабильность соотношения толщины профиля и зазоров в калибрах валков 127, 128 и 126, 128 обеспечивается датчиком толщины 133, по команде которюго включается насос 132 двойного действия, который по трубопроводам 131 связан с цилиндрами коррекции 130, опорные плунжеры 129 которых опускают или поднимают подушки 114, меняя положение валка 128 в осевой плоскости.

При производстве гнутых профилей обычного типа, например сортовых для их формовки, может использоваться одна из групп формующих клетей, рас- положенная справа или слева от продольной оси агрегата. При производстве сортовых профилей сложной формы, требующих большого числа клетей, могут использоваться обе группы клетей (правая и левая), для чего встречным поперечным перемещением валков обеих групп совмещают или максимально сближают их продольные оси формовки.

При формовке широких листовых гофрированных профилей обычного типа продольным перемещением все формующие смежные клети правой и левой групп или часть этих групп совмещают по осевым плоскостям валков и в их

станинах вместо консольных четырех валков устанавливают пару двухпорных валков обычного типа.

При производстве гнутьпс профилей непеременного по длине поперечного сечения летучие пресс-ножницы могут использоваться для выполнения перфорации различного типа, при установке соответствующего сменного инструмен- та, что позволяет производить на агрегате перфорированные профили с любым шагом между .группами отверстий или вырезов по длине.

При производстве гофрированных про филей некоторые несовмещенные клети правой или левых групп могут использоваться для вьшолнения криволинейных по длине гофров, для чего используется поперечное перемещение их вал- ков и поворот их осевых плоскостей одновременно с формовкой.

Изготовление профилей с периодически повторяющимися продольными, поперечными и с различным сочетанием и взаимным расположением продольных и поперечных гофров, в том числе и с криволинейными по длине продольными гофрами осуществляется установкой в клетях агрегата валков с соответст- вующими элементами. При этом вследствие того, что клети агрегата, неприводные валки могут иметь любое соотношение и размеры диаметров для обеспечения требуемого шага между гофрами по длине профиля, а наличие в.оз- вратно-поступательного перемещения клетей правой и левой групп вдоль аг- грегата дают возможность создавать разнообразное чередование и расстоя- ния между группами периодически повторяющихся гофров, вьтолняемых каждой парой валков, это создает широкие возможности по изготовлению самого разнообразного сортамента про- филей этого типа

На профилегибочном агрегате может осуществляться многорядный процесс профилирования сортовых профилей и нешироких профилей с гофрами. При этом рулонная заготовка распускается дисковыми иожницами 11, 13, 15, 17 по длине на две или более заготовок, которые затем направляются и формуются в правой и левой группах клетей в один или несколько рядов в каждой из групп.

Как показали результаты лабораторных исследований и расчеты, описан

„

5 о

5 о Q 5

Q

5

ная конструкция универсального профй- легибочного агрегата в сравнении с известным устройством обеспечивает . расширение технологических возможностей при производстве широкого и разнообразного сортамента гнутых профилей переменного по длине поперечного сечения, профилей обычного типа, перфорированных профилей, профилей с криволинейными по-длине гофрами, профилей с периодически повторяющимися продольными и поперечными гофрами, различных сочетаний продольных и поперечных гофров, в том числе и с криволинейными по длине продольными периодическими гофрамио На агрегате можно осуществлять также многорядное профилирование.

Кроме того, применение универсального профилегибочного агрегата предлагаемой конструкции увеличит производительность за счет порезки на ходу готовых профилей любой формы при скорости профилирования (150-180 об/мин) что технологически не обеспечивается на существующих профилегибочных агрегатах.

Профилегибочный агрегат может быть реализован при проектировании новых или реконструкции существующих станов и установок для производства широкого сортамента гнутых профилей разнообразного типа и назначения и представляет значительный интерес ДJrя народного хозяйства, так как позволяет расширить технологические возможности и повысить производительность.

Формула изобретения

1.Универсальньй профилегибочный агрегат, содержащий разматыватель заготовки, правильную и сварочную машины, петлевой накопитель, устройство предварительной поперечной над- резки заготовки, ряд формующих клетей, устройство для протяжки и разделения готовых профилей на мерные длины, выполненное в виде трехвал- ковой клети с обшей осев ой плоскостью, , при этом нижний валок выполнен приводным, а два других установлены в поворотных приводных обоймах с возможностью поворота вокруг оси, лежащей между ними в их осевой плоскости, имеющей общий привод и подг пружинены в обоймах друг от друга

разными усилиями, отл чаю- щ и и с я тем, что, с целью расширения технологических возможностей за счет изготовления профилей переменного поперечного сечения по длине с криволинейными .по длине гофрами, и с различныг сочетаниями продольных и поперечных гофров, он снабжен дисковыми ножницами и летучими пресс-иожницами, установленны- Mii по обе сторюны от продольной оси агрегата, компенсационными подающими роликами, смонтированными с возможностью перемещения в осевой плоскости поперек продольной оси агрегата, и радиальными упругими компенсаторами динамических нагрузок, размещенными на опорных шейках нижнего валка устройства для протяжки и разделения готовых профилей, при этом пресс-ножницы установлены с возможностью поперечного перемещения относительно этой оси, дисковые ножницы - с возможностью возвратно-поступательного перемещения вдоль оси, агрегата и поворота дисков вокруг оси, перпендикулярной осям вращения дисков и лежащей в их осевой плоскости, упомя

нутые диски размещены с возможностью перемещения вдоль их осей вращения, а формующие кле.ти расположены в шахматном порядке по обе стороны от продольной оси агрегата с возможностью перемещения вдоль продольной оси агрегата и выполнены с неприводными валками, установленными консольно с возможностью перемещения вдоль их осей вращения, и поворота вокруг оси, лежащей в их осевой плоскости и перпендикулярной осям вращения.

2. Агрегат попЛ,отлича- ю щ и и с я тем, что он снабжен датчиками положения компенсационных роликов, связанными с приводами разма- тывателя и трехвалковой клети, гид- роцилиидрами с плунжерами по числу пар компенсационных роликов и дополнительными гидроцилиндрами с .плунжерами и грузами на последних, и трубопроводом, посредством которого рабочая полость каждого гидроцилиидра соединена с полостью соответствующего дополиительиого гидроцилиидра,при этом каждая пара компенсационных роликов смонтирована на плунжере соответствующего гидроцилиидра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ ЛЕГКОГО ТИПА | 1997 |

|

RU2118214C1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| РОЛИКОВОЕ ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2010639C1 |

| ТЯНУЩЕ-РЕЖУЩИЙ БЛОК ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2188100C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| Профилегибочный стан | 1990 |

|

SU1736657A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПЕРЕМЕННОГО ПО ДЛИНЕ СЕЧЕНИЯ | 1989 |

|

SU1725475A1 |

Изобретение относится к обработке листового материала в валках и предназначено для использования в черной металлургии. Цель изобретения - расширение технологических возможностей. Универсальный профилегибочный агрегат содержит разматыватель заготовки, правильную и сварочную машины, петлевой накопитель, устройство предварительной поперечной надрезки заготовки, ряд формирующих клетей, устройство для протяжки и разделения готовых профилей на мерные длины. Агрегат имеет дисковые ножницы и пресс-ножницы, расположенные по обе стороны от продольной оси агрегата. Дисковые ножницы установлены с возможностью возвратно-поступательного перемещения вдоль оси агрегата и поворота дисков вокруг оси, перпендикулярной осям вращения дисков и лежащей в осевой плоскости дисков. Последние установлены с возможностью перемещения вдоль их осей вращения. Формующие клети выполнены с неприводными валками, расположены поочередно по обе стороны от продольной оси агрегата с возможностью перемещения вдоль этой оси и поворота вокруг оси, лежащей в их осевой плоскости и перпендикулярной осям вращения. Перед каждыми пресс-ножницами, дисковыми ножницами и перед первой формующей клетью установлены компенсационные подающие ролики, смонтированные с возможностью перемещения в осевойплоскости поперек продольной оси агреггата. Каждая пара компенсационных роликов смонтирована на плунжере гидроцилиндра, рабочая полость которого соединена с полостью дополнительного гидроцилиндра. На плунжере последнего закреплен груз, уравновешивающий вес указанных роликов. 1 з.п. ф-лы, 7 ил.

П 18

19 Q // Zl ;j /.

11

12 13 111 15 IS

25

.1 2 3 f . 5 б. Л i

«

/4f

17

li «ак

f/J

f2 /4/1 /

.

J

gs rn: jwjbg 89

no ХЧ. I лл

±100

П

т 101/107 т Фиг. 5

89

I лл

±100

ws

W

Д. ,r

/«Г , j т

иг S

H)

л, 10}

nf

S/o.

Ш

Ifl

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-18—Подача