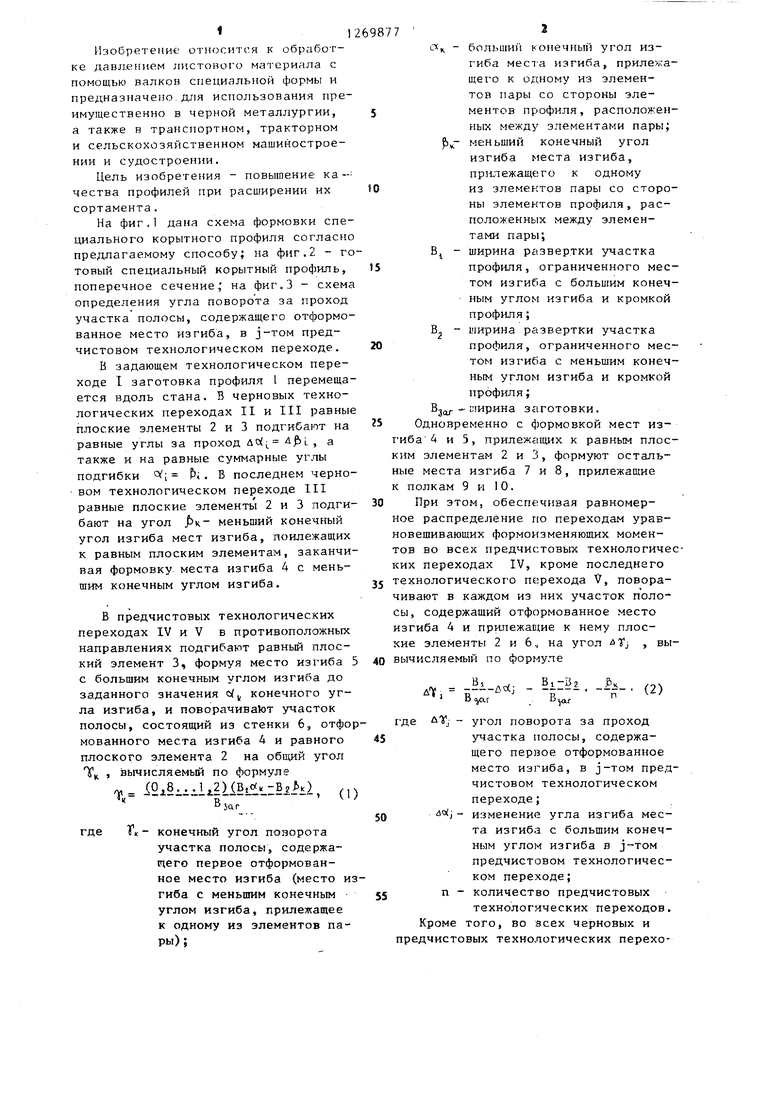

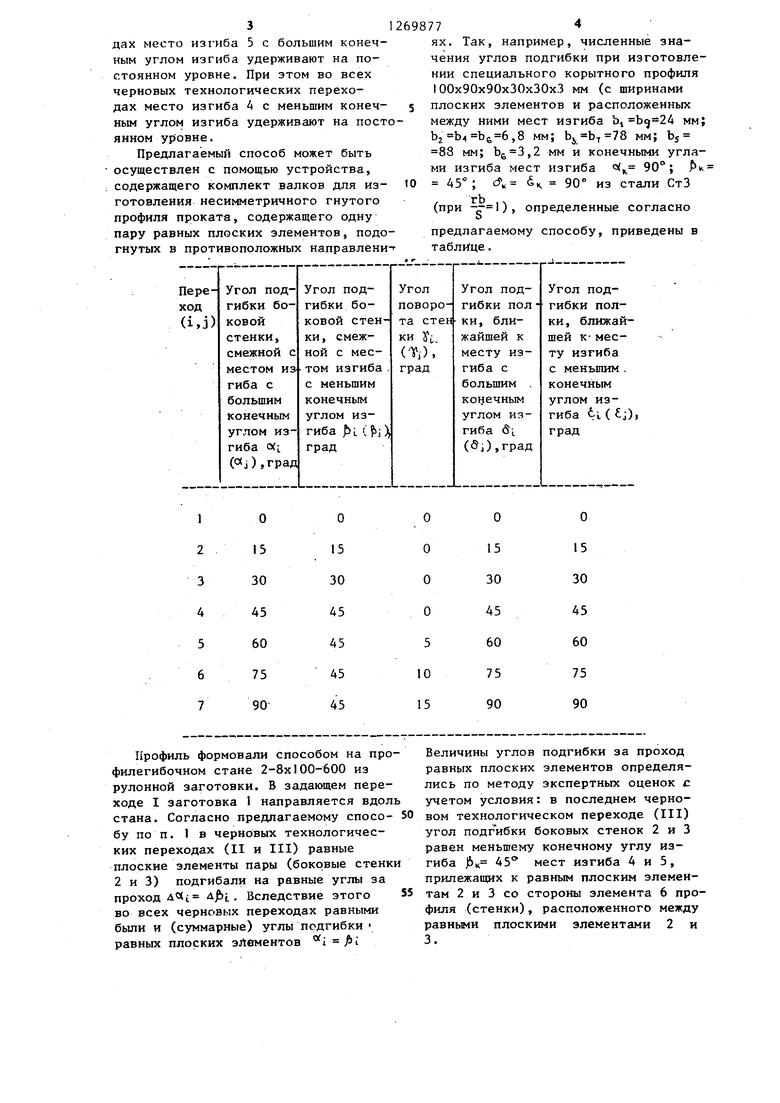

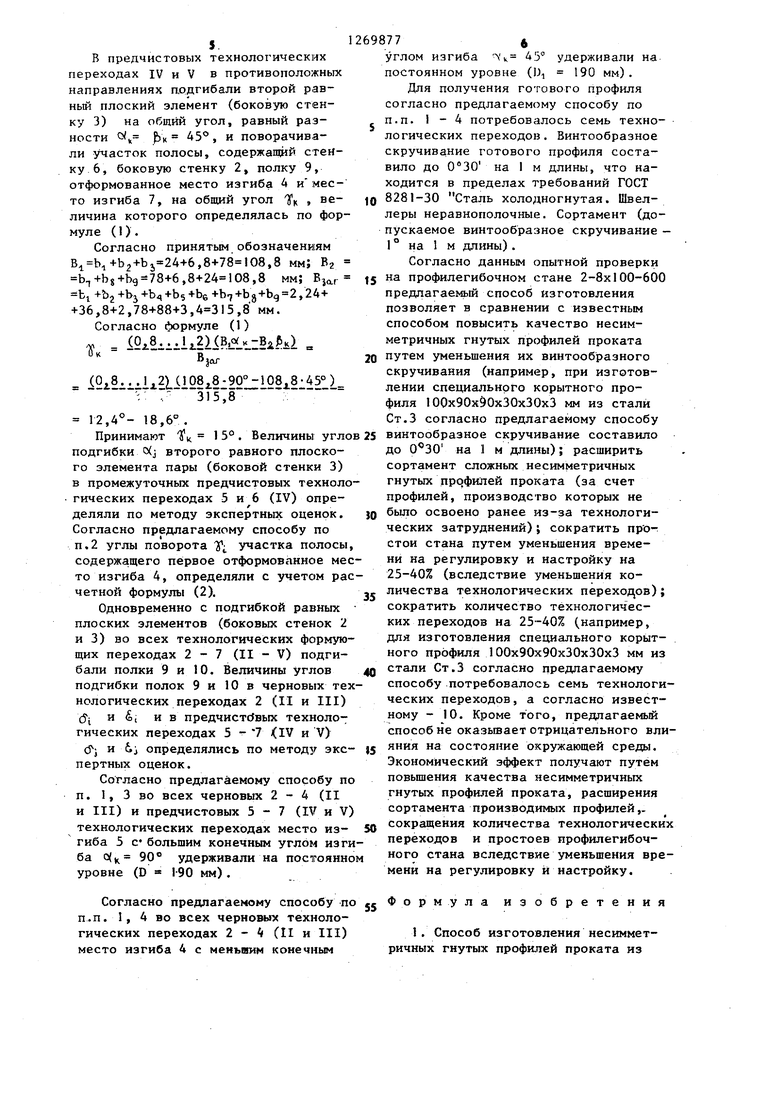

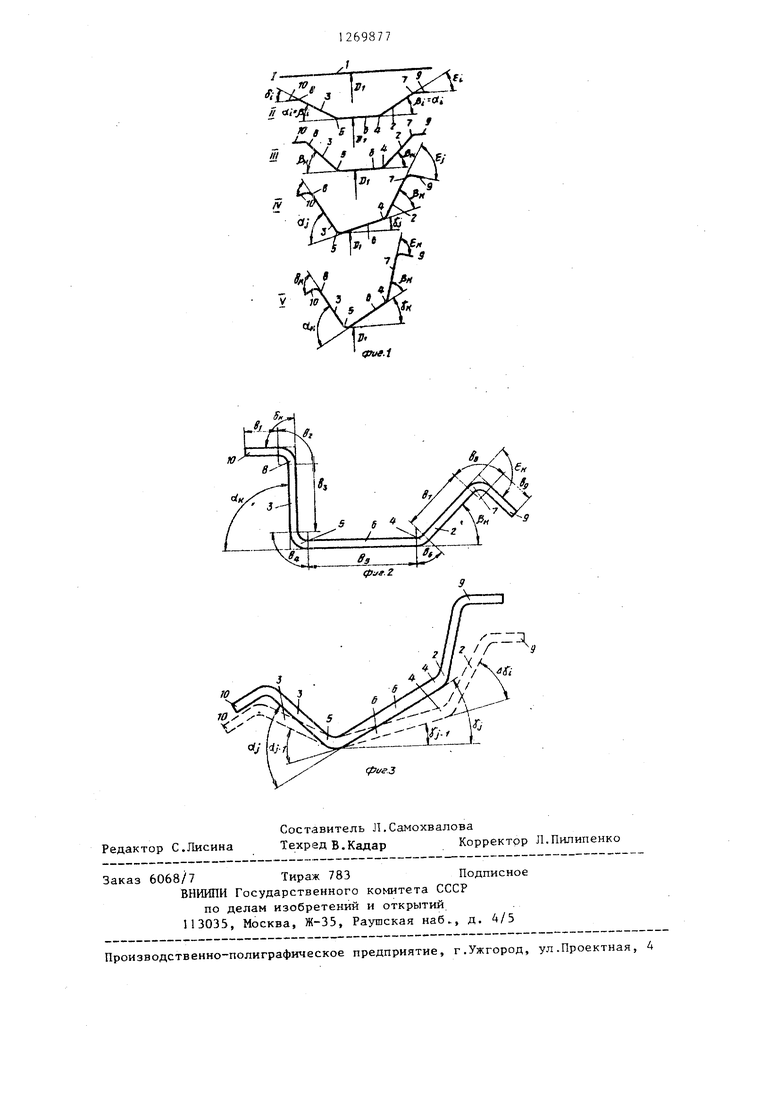

1 Изобретение относится к обработке давлением листового материала с помощью валкон специальной формы и предназначено.для использования преимущественно в черной металлургии, а также н транспортном, тракторном и сельскохозяйственном машиностроении и судостроении. Цель изобретения - повышение; качества профилей при расширении их сортамента. На фиг,1 дана схема формовки спе циального корытного профиля согласн предлагаемому способу; на фиг, 2. - г товый специальный корытный профиль, поперечное сечение, на фиг.З - схем определения угла поворота за проход участка полосы, содержащего отформо ванное место изгиба, в j-том предчистовом технологическом переходе. В задающем технологическом переходе 1 заготовка профиля 1 перемеща ется вдоль стана. В черновых технологических переходах II и III равны плоские элементы 2 и 3 подгибают на равные углы за проход до( L , а также и на равные суммарные углы подгибки о bi., В последнем черно вом технологическом переходе III равные плоские элементы 2 и 3 подги бают на угол к- меньший конечный угол изгиба мест изгиба, поилежащих к равным плоским элементам, заканчи вая формовку места изгиба А с меньшим конечным углом изгиба. В предчистовых технологических переходах IV и V в противоположных направлениях подгибают равный плоский элемент 3, формуя место изгиба с большим конечным углом изгиба до заданного значения о( конечного угла изгиба, и поворачивает участок полосы, состоящий из стенки 6, отфо мованного места изгиба 4 и равного плоского элемента 2 на об1дий угол Тц, , вычисляемый по формуле .,.U2HBjlilB M , (1 Ти- конечный угол поворота участка полосы, содержа1дего первое отформованное место изгиба (место и гиба с меньшим конечным углом изгиба, прилежащее к одному из элементов пары); большиГ конечный угол изгиба места изгиба, прилежащего к одному из элементов пары со стороны элементов профиля, расположенных между элементами пары; меньщий конечный угол изгиба места изгиба, прилежащего к одному из элементов пары со стороны элементов профиля, расположенных между элементами пары; ширина развертки участка профиля, ограниченного местом изгиба с большим конечным углом изгиба и кромкой профиля; ширина развертки участка профиля, ограниченного местом изгиба с меньшим конечным углом изгиба и кромкой профиля; j. - п ирина заготовки. временно с формовкой мест из и 5, прилежг1щих к равным плосментам 2 и 3, формуют остальта изгиба 7 и 8, прилежащие м 9 и 10. этом, обеспечивая равномерпределение по переходам уравающих формоизменяющих моменвсех предчистовых технологичесеходах IV, кроме последнего гического перехода V, поворав каждом из них участок полоержащий отформованное место 4 и прилежащие к нему плосменты 2 и 6, на угол Yj , выемый по формуле в.л., -в.-в. угол поворота за проход участка полосы, содержащего первое отформованное место изгиба, в j-том предчистовом технологическом переходе; i - изменение угла изгиба места изгиба с большим конечным углом изгиба в j-том предчистовом технологическом переходе; - количество предчистовых технологических переходов. е того, во всех черновых и товых технологических переходах место изгиба 5 с большим конечным углом изгиба удерживают на постоянном уровне. При этом во всех черновых технологических переходах место изгиба 4 с меньшим конечным углом изгиба удерживают на пост ЯННОМ уровне. Предлагаемый способ может быть осуществлен с помощью устройства, содержащего комплект валков для изготовления несимметричного гнутого профиля проката, содержащего одну пару равных плоских элементов, подо гнутых в противоположных направлени 774 их. Так, например, численные значения углов подгибки при изготовлении специального корытного профиля 100x90x90x30x30x3 мм (с ширинами плоских элементов и расположенных между ними мест изгиба bi мм; ,8 мм; ,78 мм; bs 88 мм; ,2 мм и конечными углами изгиба мест изгиба «з( к сУ &1( 90° из стали СтЗ (при ), определенные согласно предлагаемому способу, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| Способ изготовления несимметричных гнутых листовых профилей проката,преимущественно корытообразного типа с неравными боковыми элементами (его варианты) | 1983 |

|

SU1172626A1 |

| Способ изготовления гнутых профилей проката | 1988 |

|

SU1532124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| Способ производства несимметричных гнутых профилей | 1980 |

|

SU917399A1 |

| Способ изготовления гнутых профилей проката | 1984 |

|

SU1169773A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления несимметричных гнутых профилей проката. Целью изобретения является повышение качества профилей при расширении их сортамента, В черновых технологических переходах равные .плоские элементы 2 и 3 подгибают на равные углы за проход Д СХ д) . В последнем черновом технологическом переходе элементы 2 и 3 подгибают на угол |)к - меньший конечный угол изгиба мест изгиба, прилежащих к равным плоским элементам, заканчивая формовку места изгиба 4 с меньшим ко- . нечным углом изгиба, В предчистовых переходах равньй плоский элемент 3 подгибают, формуя место изгиба 4 с большим конечным углом изгиба до заданного значения d. конечного угла i изгиба, и поворачивают участок полоkn сы, состоящий из стенки 5, отформованного места изгиба 6 и равного плоского элемента 7, на общий угол о(к, , вычисляемый по формуле.,.3 э,п. ф-лы, 3 ил, to о: со 00

Профиль формовали способом на профилегибочном стане 2-8x100-600 из рулонной заготовки. В задающем переходе I заготовка 1 направляется вдоль стана. Согласно предлагаемому спосо- 50 бу по п. I в черновых технологических переходах (II и III) равные плоские элементы пары (боковые стенки 2 и 3) подгибали на равные углы за проход . Вследствие этого 55 во всех черновых переходах равными бьши и (суммарные) углы подгибки равных плоских элементов i i

Величины углов подгибки за проход равных плоских элементов определялись по методу экспертных оценок с учетом условия: в последнем черновом технологическом переходе (III) угол подгибки боковых стенок 2 и 3 равен меньшему конечному углу изгиба ))к 45 мест изгиба 4 и 5, прилежащих к равным плоским элементам 2 и 3 со стороны элемента 6 профиля (стенки), расположенного между равньми плоскими элементами 2 и 3. в предчистовых технологических переходах IV и V в противоположных направлениях подгибали второй равный плоский элемент (боковую стенку 3) на общий угол, равный разности р)к 5° , и поворачивали участок полосы, содержащий стенку 6, боковую стенку 2, полку 9, отформованное место изгиба 4 и место изгиба 7, на общий угол Уц величина которого определялась по формуле (1). Согласно принятым обозначениям B bi- -b2+bj 24+6,,8 мм; Bj b +bj+bg-78+6,,8 мм; bj- -Ь +Ь5+Ье+Ь7+Ь ,24+ +36,8+2,78+88+3,,8 мм. Согласно формуле (1) 00 - i2i8iiiii.2)(B,clilBi|iK) (.. . 1 ( 45° ) 7 aisTe 12,4°- 18,6° Принимают fn 15°. Величины угло подгибки o(j второго равного плоского элемента пары (боковой стенки 3) в промежуточных предчистовых техноло гических переходах 5 и 6 (IV) определяли по методу экспертных оценок. Согласно предлагаемому способу по п.2 углы поворота ТГ участка полосы содержащего первое отформованное ме то изгиба 4, определяли с учетом ра четной формулы (2). Одновременно с подгибкой равных плоских элементов (боковых стенок 2 и 3) во всех технологических формую щих переходах 2-7 (II - V) подгибали полки 9 и 10. Величины углов подгибки полок 9 и 10 в черновых те нологических переходах 2 (II и III) с5 и (о; ив предчистбвых технологических переходах 5 - 7 IV и V) и bi определялись по методу экс пертных оценок. Согласно предлагаемому способу п п. 1, 3 во всех черновых 2-4 (II и III) и предчистовых 5-7 (IV и V технологических переходах место изгиба 5 с« большим конечным углом изг ба о(к 90° удерживали на постоянн уровне (D « 1-90 мм) . Согласно предпагаемому способу по « п.п. 1, 4 во всех черновые технологических переходах 2 - (II и III) место изгиба 4 с меньшим конечным 77 ЛЧ А5° углом изгиба удерживали на постоянном уровне (D 190 мм). Для получения готового профиля согласно предлагаемому способу по п.п. 1 - 4 потребовалось семь технологических переходов. Винтообразное скручивание готового профиля составило до на 1 м длины, что находится в пределах требований ГОСТ 8281-30 Сталь холодногнутая. Швеллеры неравнополочные. Сортамент (допускаемое винтообразное скручивание I° на 1 м длины). Согласно данным опытной проверки профилегибочном стане 2-8x100-600 предлагаеьай способ изготовления позволяет в сравнении с известным способом повысить качество несимметричных гнутых профилей проката путем уменьшения их винтообразного скручивания (например, при изготовлении специального корытного профиля 100x90x90x30x30x3 мм из стали Ст.З согласно предлагаемому способу винтообразное скручивание составило до на 1 м длины); расширить сортамент сложных несимметричных гнутых пррфилей проката (за счет профилей, производство которых не было освоено ранее из-за технологических затруднений); сократить про-: стой стана путем уменьшения времени на регулировку и настройку на 25-40% (вследствие уменьшения количества технологических перехо; ов); сократить количество технологических переходов на 25-40% (например, для изготовления специального корытного профиля 100x90x90x30x30x3 мм из стали Ст.З согласно предлагаемому способу .потребовалось семь технологических переходов, а согласно известному - 10. Кроме того, преде агаемый способ не оказьшает отрицательного влияния на состояние окружающей среды. Экономический эффект получают путем повьш1ения качества несимметричных гнутых профилей проката, расширения сортамента производимых профилей,Сокращения количества технологических переходов и простоев профилегибочного стана вследствие уменьшения времени на регулировку и настройку. Формула изобретения . Способ изготовления несимметричных гнутых профилей проката из полосы, преимущественно содержащих по крайней мере одну пару равных элементов, путем многопереходной подгибки элементов профиля в валках, в котором в предчистовых переходах осуществляют поворот участка профиля, содержащего отформованное место изгиба с примыкающими к нему с обеих сторон элементами в направлении подгибки одного из элементов этого участка, отличающийс я тем, что, с целью повышения качества профилей при расширении их сортамента, в черновых технологических переходах одновременно подгибают в противоположных направлениях два равных элемента на одинаковые углы за проход до отформовки места изгиба с меньшим конечным углом изгиба, прилежащего к одному из равных элементов со стороны элементов профиля, расположенных между равными элементами, а поворот участка профиля, содержащего отформованное место изгиба с примыкающими к нему элементами осуществляют в направлении подгибки одного из равньгх элементов, прилежащих к этому месту изгиба, одновременно с доформовкой до заданного угла места изгиба, прилежащего к второму из равных элементов со стороны элементов профиля, расположенных между равньгми элементами, до достижения суммарного угла поворота определяемого по зависимости (Qt8-:.ii2KBjfX K- Ьг, В где YK конечный угол поворота участка полосы, содержащего первое отформованное место изгиба (место изгиба с меньшим конечным углом изгиба, прилежащее к одному из элементов пары); больший конечньй угол изгиба места изгиба, прилежащего к одному из элементов пары со стороны элементов профиля, расположенных между элементами пары; 1269877 , to fS щи 20 чис кро ток мов ход 25 ., 4 Т где щ и и п ход ным сто щ и вых изг гиб 8 Jb«, - меньший конечньш угол изгиба места изгиба, прилежащего к одному из элементов пары со стороны элементов профиля, расположенных между элементами пары, В, - ширина развертки участка профиля, ограниченного местом изгиба с большим конечным углом изгиба и кромкой профиля; j - ширина развертки участка профиля, ограниченного местом изгиба с меньшим конечным углом изгиба и кромкой профиля ; уи- ширина заготовки. , Способ по п. I, отличаюйся тем, что в каждом предовом технологическом переходе, е последнего, поворачивают учасполосы, содержащий первое отфорнное место изгиба на угол за проопределяемьш по зависимости В, B,-Bji К -----Л, ДТС; - угол поворота за проход участка полосы, содержащего первое отформованное место изгиба, в j-том предчистовом технологическом переходе; oij - изменение угла изгиба места изгиба с большим конечным углом изгиба в j-том предчистовом технологическом переходе, л - количество предчистовых технологических переходов. .Способ по п. , о т л и ч а юи с я тем, что во всех черновых едчистовых технологических перех место изгиба с большим конечуглом изгиба удерживают на понном уровне. .Способ по п. 1,отличаюи с я тем, что во всех чернотехнологических переходах место ба с меньшим конечным углом изудерживают на постоянном уровне.

| Способ изготовления неравнополочных гнутых профилей проката | 1983 |

|

SU1136866A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-25—Подача