Изобретение относится к металлургии, в частности к производству длинномерных (профильных) изделий, изготавливаемых из отходов на основе алюминиевых сплавов.

С увеличением объема профильных изделий в конструкциях большое значение приобретают вопросы утилизации отходов как важного фактора удешевления продукции.

Известен способ изготовления изделий с использованием стружки методом горячего динамического прессования, включающий предварительное прессование заготовок из измельченных отходов и последующее динамическое горячее прессование, нагрев заготовки при котором в зависимости от металлической основы осуществляют в широком интервале температур (600-1400оС), причем процесс ведут в вакууме.

Известен способ изготовления спеченных изделий из отходов, образующихся при производстве полуфабрикатов из спеченных порошков, при котором отходы измельчают штамповкой, смешивают с наполнителем, подвергают утряске и последующему горячему прессованию при определенных термомеханических параметрах процесса.

В качестве прототипа заявленного технического решения заявителем взят известный способ получения компактных заготовок из стружки алюминиевого сплава, включающий измельчение стружки до гранулометрического состава от 0,008 до 2,5 мм, обезжиривание, сушку, отжиг в вакууме при температуре 360-400оС, холодное компактирование под давлением 200-600 МПа и последующее горячее прессование, в частности методом прямого выдавливания в интервале температур 400-450оС, со скоростью выдавливания ≈ 2,5 м/мин и степенью деформации 14-56% В результате утилизации отходов по данному способу изделие, полученное из высокопрочного сплава системы Al-Zn-Mg-Cu (7075), не имеет отличий по структуре и характеру разрушения от изделия из аналогичного материала, полученного по традиционной технологии. Однако необходимость в технологическом цикле операции отжига (360-400оС) и проведения его в вакууме удорожает процесс, а диапазон давления при холодном компактировании снижает технологические возможности способа, так как не обеспечивает получение полуфабрикатов с большим сечением.

Целью изобретения является упрощение способа и расширение его технологических возможностей при изготовлении длинномерных (профильных) изделий из отходов алюминиевых сплавов.

Поставленная цель достигается тем, что в известном способе, включающем измельчение стружки, ее обезжиривание, сушку, компактирование и горячее прессование при температуре не ниже 420оС, компактирование проводят при температуре 300-320оС и давлении 100.150 МПа, а горячее прессование осуществляют со скоростью истечения 0,25.1,0 м/мин и коэффициентом вытяжки в пределах 20. 50.

Таким образом заявленное техническое решение соответствует критерию изобретения "новизна".

Согласно предлагаемому способу стружку из сплава на основе алюминия подвергают измельчению, обезжириванию, сушке, компактированию при температуре 300-320оС и давлении 100-150 МПа и последующему горячему прессованию при температуре не ниже 420оС со скоростью истечения 0,25-1,0 м/мин и коэффициентом вытяжки в пределах 20-50. В результате обработки по предлагаемому способу полученные длинномерные изделия отвечают требованиям ГОСТ 8617-81 по уровню механических свойств и качеству поверхности.

Проведение компактирования в заявленном интервале термомеханических параметров обусловлено формированием оптимального структурного состояния брикета с точки зрения обеспечения качественного изделия при последующем горячем прессовании. Снижение температуры компактирования ниже 300оС не обеспечивает достаточной плотности брикета, что вызывает интенсивное окисление частиц и снижение способности их к сварке при последующем горячем прессовании и это, в свою очередь, приводит к потере прочностных характеристик и невозможности обеспечения качественной поверхности. Повышение температуры компактирования выше 320оС вызывает образование в структуре брикета неоптимального количества окислов, что приводит при последующем горячем прессовании к нарушению целостности структуры из-за ухудшения условий сварки, а, следовательно, к падению прочностных характеристик.

Относительно указанного в формуле изобретения диапазона давления при компактировании следует отметить, что при выбранном диапазоне температур компактирования снижение значения давления за пределами нижнего значения 100 МПа не может обеспечить плотности, достаточной для дальнейшего сваривания частиц в процессе горячего прессования, а повышение значения давления за пределами 150 МПа нецелесообразно с точки зрения поставленной цели расширение технологических возможностей, так как такое ограничение позволяет обеспечить получение длинномерных (профильных) изделий большого сечения, используя менее мощное оборудование по сравнению с осуществлением известного способа по прототипу.

На этапе горячего прессования при температуре не ниже 420оС со скоростью истечения 0,25-1,0 м/мин и коэффициентом вытяжки в пределах 20-50 получают длинномерные изделия, уровень механических свойств и качество поверхности которых соответствует требованиям ГОСТ. Причем проведение процесса со скоростью истечения менее 0,25 м/мин при коэффициенте вытяжки 20 не обеспечивает схватывания частиц с образованием металлической связи по всем контактным поверхностям, что приводит к падению механических свойств. Проведение процесса со скоростью истечения более 1,0 м/мин при коэффициенте вытяжки 50 вызывает повышение температуры в очаге деформации и прессуемый материал оказывается в области пониженной пластичности. Указанный диапазон низких значений скоростей истечения можно реализовать при температуре нагрева бpикета не ниже 420оС. Относительно отсутствия сведений о верхнем значении температурного интервала следует отметить, что его выбор определяется в каждом конкретном случае в зависимости от марки алюминиевого сплава интервалом максимальных пластических свойств, при этом целостность металла не должна быть нарушена, а в сочетании с силовыми параметрами процесса должно обеспечить соответствующий уровень механических свойств.

Известен способ производства полуфабрикатов из гранул алюминиевого сплава системы Al-Zn-Mg-Cu, включающий получение гранул, сушку, рассев по фракциям, дегазацию, компактирование методом горячей подпрессовки при температуре 400-500оС и давлении не менее 500 МПа и последующее горячее прессование полуфабрикатов, причем температура нагрева под прессованием соответствует 350-400оС.

Сопоставление известного способа с предлагаемым показывает, что при аналогичности технологической схемы термомеханические параметры как на стадии компактирования, так и горячего прессования известного способа отличаются от предлагаемого, характеризующегося более низкими значениями параметров на этапе компактирования и более высокими значениями температурного интервала при определенном подборе силовых параметров на этапе горячего прессования.

Известен способ получения полуфабрикатов из гранул алюминиевого сплава системы Ag-Zn-Mg-Cu с добавками переходных металлов, включающий получение гранул, брикетирование, прессование и термическую обработку, причем брикетирование и прессование проводят в одном и том же интервале температур 270-290оС с целью повышения прочности сплава. Из сопоставления его с предлагаемым способом следует, что последний отличает более высокие значения параметров процесса компактирования и горячего прессования.

Известно, что скорость истечения и степень деформации при горячем прессовании алюминиевых сплавов изменяются в широком интервале, в том числе и в указанном в формуле изобретения предлагаемого способа, при производстве изделий из слитка. Однако, именно определенное сочетание термомеханических параметров на различных этапах осуществления известной технологической схемы производства изделий методом порошковой металлургии позволяет обеспечить по предлагаемому способу получение качественного изделия с уровнем механических свойств, удовлетворяющим требованиям ГОСТ. Причем, количественные характеристики предлагаемого способа не могут рассматриваться в отрыве от объекта в целом, каковым является способ производства длинномерных изделий путем утилизации отходов алюминиевых сплавов, а отсутствие сведений согласно приведенному анализу в уровне техники позволяет считать, что заявленное техническое решение соответствует критерию "изобретательский уровень".

При осуществлении предлагаемого способа в качестве исходного материала использовалась стружка из сплава АК6 (Al-Cu-Mg-Si), измельченная до размера 2-10 мм. Обезжиривание осуществлялось в колебательной системе кавитации в водном растворе моющего средства. После обезжиривания осуществлялась сушка в сушильной камере при 100-120оС. Компактирование проводилось на вертикальном гидравлическом прессе мощностью 1,5 кН. Горячее прессование проводилось в контейнере диаметром 500 мм на горизонтальном гидравлическом прессе мощность 150 кН. Полученный профиль представляет собой уголок размером 3 х 5 с с толщиной полки 2,5 мм.

П р и м е р 1 (при минимальных параметрах процесса).

1. Нагрев измельченной стружки до температуры 300оС.

2. Компактирование стружки под давлением 100 МПа.

3. Нагрев брикета до температуры 420оС.

4. Горячее прессование со скоростью истечения Vи 0,25 м/мин и коэффициентом вытяжки μ 20.

П р и м е р 2 (при максимальных параметрах процесса).

1. Нагрев измельченной стружки до температуры 320оС.

2. Компактирование под давлением 150 МПа.

3. Нагрев брикета до температуры 470оС.

4. Горячее прессование с Vи 109 м/мин и μ 50.

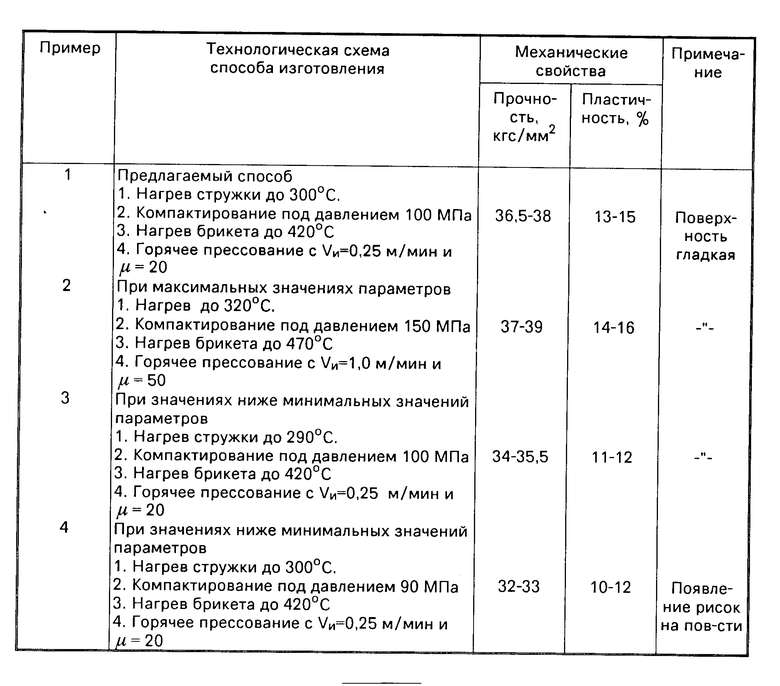

П р и м е р ы 3-10 (при значениях термомеханических параметров, выходящих за пределы заявленных значений). Результаты представлены в таблице.

Достигаемый при осуществлении предлагаемого способа уровень механических свойств, полученных на образцах, термообработанных по стандартному режиму: закалка 515 ± 10оС и искусственное старение 150-165оС, выдержка 10-15 ч представлены в таблице.

Анализ сравнительных данных механических свойств и качества изделия позволяет сделать вывод, что уровень механических свойств и качество изделия, полученного по предлагаемому способу, не отличаются от изделия, полученного по способу-прототипу. При этом предлагаемый способ позволяет упростить способ за счет исключения отжига перед компактированием и расширить технологические возможности способа за счет использования менее мощного оборудования при получении изделий большого сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2000 |

|

RU2184011C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ МАТРИЦЕ, АРМИРОВАННОЙ КВАЗИКРИСТАЛЛАМИ | 2009 |

|

RU2413781C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ - СКАНДИЙ | 1991 |

|

RU2031970C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ХРОМА ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2000 |

|

RU2195387C2 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1988 |

|

RU1533357C |

Сущность изобретения: предварительно обрабатывают отходы из алюминиевых сплавов путем измельчения до размера 2-10 мм, обезжиривают в водном растворе моющего средства и сушат в камере при 100-120°С. Компактируют частицы при температуре 300-320°С и давлении 100-150 МПа, прессуют со скоростью истечения 0,25-1,0 м/мин и коэффициентом вытяжки 20 50. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ, включающий измельчение стружки, ее обезжиривание, сушку, компактирование и горячее прессование при температуре не менее 420oС, отличающийся тем, что компактирование проводят при температуре 300 320oС и давлении 100 150 МПа, а горячее прессование осуществляют со скоростью истечения 0,25 - 1,0 м/мин и коэффициентом вытяжки 20 50.

| "Material and lechnigue", 1986, 74, N 5-6, с.269-278. |

Авторы

Даты

1995-08-09—Публикация

1993-07-20—Подача