Изобретение относится к металлургии цветных сплавов, а именно к термомеханической обработке плит из сплавов системы Al-Mg-Zi-Sс, и может быть использовано на металлургических и машиностроительных заводах.

Известна термообработка плит из сплава АК4-1 системы Al-Cu-Mg-Fe-Ni включающая: горячую деформацию слитков при температуре 360-470оС до получения плиты, упрочняющую термическую обработку - закалку с температуры 525-535оС и искусственное старение по режиму: 190-200оС в течение 24 часов [1].

Одним из недостатков является то, что сплав АК4-1 после термической обработки имеет недостаточно высокий предел прочности, и кроме того, он обладает достаточно высоким удельным весом.

За прототип принят способ обработки плит из сплава 1440 системы Al-Cu-Mg-Zi включающий: горячую прокатку при температуре 430-480оС, закалку с температуры 525-535оС с охлаждением в воде, правку растяжением с остаточной степенью деформации 1,5-3,0% и окончательное искусственное старение при температуре 165-175оС в течение 18 час [2].

Сплав 1440 является несвариваемым, имеет больший (2,56 г/см3) удельный вес по сравнению со свариваемым сплавом 1421 системы Al-Mg-Zi-Sc, у которого удельный вес 2,49 г/см3.

Способ термической обработки, используемый для сплава 1440, не должен быть применен при изготовлении плит из сплава системы Al-Mg-Li-Sc, поскольку не дает возможности получения оптимального комплекса механических свойств, особенно в высотном направлении, в сочетании с высокими значениями малоцикловой усталости и коррозионной стойкости.

Целью данного изобретения является обеспечение оптимального комплекса свойств: малоцикловой усталости (МЦУ), вязкости разрушения (К1с), коррозии под напряжением (σкр) при высоких механических свойствах, включая высотное относительное удлинение для сплавов системы Аl-Mg-Li-Sc. Поставленная цель достигается применением:

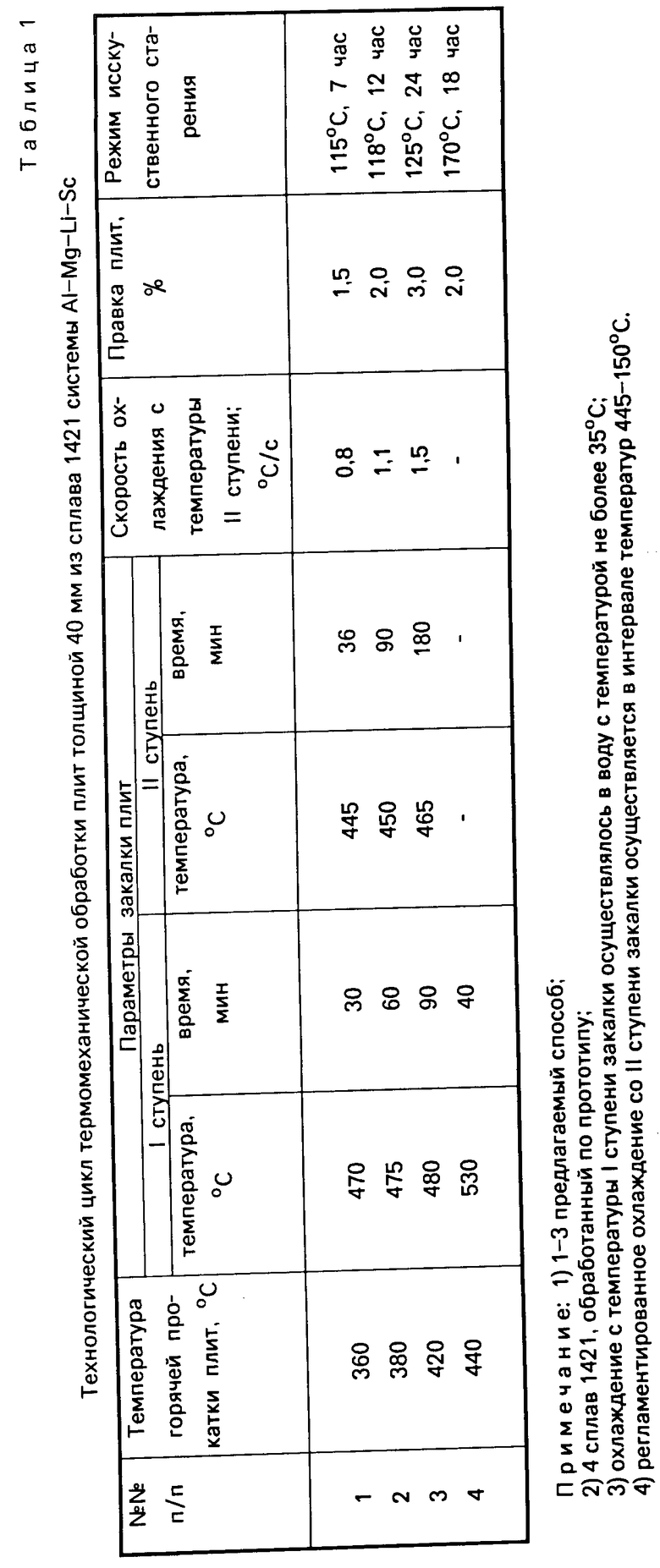

1. горячей деформации плит на последнем проходе при температуре 360-420оС;

2. закалки плит в две ступени, где: первая - проводится с температуры 470-480оС с охлаждением в воде, предварительная выдержка при температуре закалки выбирается из расчета 15-45 мин на 20 мм толщины плиты; вторая - проводится с температуры 445-465оС с выдержкой при этой температуре в 1,2-2,0 раза большей, чем при первой ступени закалки, со скоростью охлаждения 0,8-1,5оС/сек в интервале температур 445-150оС. Между первой и второй ступенями закалки проводят деформацию плит с остаточной степенью 1,5-3,0%;

3. искусственного старения закаленных плит при температуре 115-125оС в течение 7-24 часов.

Применение предложенного способа изготовления плит из сплава системы Al-Mg-Li-Sc обеспечит повышенную надежность и высокие ресурсные характеристики деталей ответственного назначения, например, деталей обшивки фюзеляжа, крыла, силового набора изделий авиационной и космической техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1990 |

|

RU1697449C |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МЕДЬ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1769550C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2158783C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2005 |

|

RU2284367C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2048577C1 |

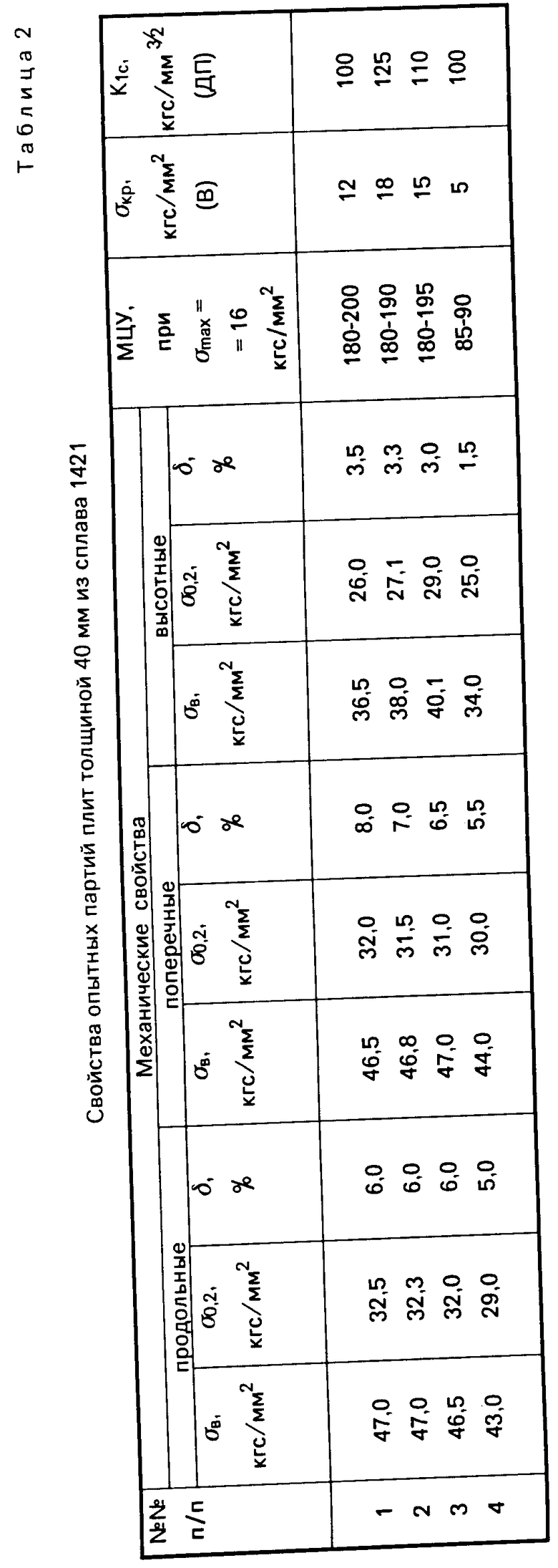

Способ обработки полуфабрикатов (плит) из сплавов системы Al-Mg-Zi-Sc включает проведение последней горячей деформации сляба на плиту при 360 - 420°С с последующей закалкой плит в две ступени. Первая ступень проводится с температуры нагрева под закадку 470 - 480°С с охлаждением в воде, время выдержки при нагреве под закалку определяется из расчета 15 - 45 мин на 20 мм толщины плиты. Вторая ступень проводится при температуре нагрева под закалку 445 - 465°С с выдержкой в 1,2 - 2,0 раза большей, чем выдержка при первой ступени закалки с последующим охлаждением плит до 150°С со скоростью 0,8 - 1,5°С, причем между первой и второй ступенями закалки проводят правку плит с остаточной степенью деформации 1,5 - 3,0%/с. Способ также отличаеися тем, что искусственное старение проводят при температуре 115 - 125°С в течение 7 - 24 ч. Применение предложенного способа азготовления плит из сплава системы Al-Mg-Zi-Sc обеспечивает повышенную надежность и высокие ресурсные характеристики деталей ответственного назначения авиационных конструкций, а именно: малоцикловую усталость при напряжении 16 кгс/мм2 - 180 - 200 циклов, склонность к коррозии при постоянном напряжении в высотном направлении полуфабриката более 12 кгс/мм2. 2 табл.

| Подвижной рельс для пересечений железнодорожных путей | 1922 |

|

SU456A1 |

| Способ модулирования тока высокой частоты для телефонирования по проводам и без проводов | 1923 |

|

SU1440A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-03-27—Публикация

1991-05-29—Подача