Изобретение относится к химической, нефтехимической, металлургической и другим отраслям промышленности и может быть использовано в производстве серы, а также для обезвреживания сернистых отходящих технологических газов.

Основным способом получения серы из газов, содержащих сероводород, является процесс Клауса. В этом процессе производят гомогенное окисление сероводорода воздухом до серы и диоксида серы. При этом степень извлечения серы не превышает 70% Затем полученную газовую смесь охлаждают и подают на каталитическую ступень процесса, где протекает реакция

2H2S + SO2 3/nSn + 2H2O

3/nSn + 2H2O

(1)

Реакция (1) обратима и экзотермична. В связи с этим для достижения высокого равновесного выхода серы требуется низкая (<200оС) температура. Однако, при снижении температуры может происходить конденсация серы, что приводит к блокировке активной поверхности катализатора и его дезактивации. Кроме того, в печи Клауса могут образовываться карбонилсульфид COS и сероуглерод CS2. Для их каталитического гидролиза требуется температура не менее ≈300оС. В связи с этим процесс ведут обычно в две или три стадии, причем на первой стадии газ подают в слой катализатора с температурой 300-400оС, а на второй и третьей на несколько градусов выше температуры точки росы серы.

Двухстадийный процесс позволяет достигать степени извлечения серы до 96% трехстадийный до 98% Для достижения более высоких уровней извлечения серы применяются процессы доочистки отходящих газов установок Клауса. Среди них наиболее распространенными являются процессы, основанные на проведении реакции (1) при низкой (120-160оС) температуре. Так как при такой температуре сера конденсируется в слое катализатора, то процесс доочистки ведут в нескольких (два и более) параллельно работающих слоях катализатора, поочередно работающих в режимах реакции с конденсацией серы, регенерации катализатора путем испарения серы потоком горячего регенерационного газа, охлаждения катализатора. На этом принципе построена работа промышленных процессов Sulfreen и CВА, среди которых можно выделить процесс СВА ("Cold Bed Adsorption" адсорбция серы в "холодном" слое) как менее энергоемкий. Этот процесс принят за прототип изобретения.

Установка процесса CBA, представленная на фиг. 1, включает в себя три слоя катализатора (4а-4с) и четыре конденсатора 2 серы. Исходный газ 1 со стадии гомогенного окисления сероводорода с температурой 460оС разделяется на два потока, один из которых охлаждается для конденсации серы до 190оС, затем оба потока смешивают, получая газовую смесь с температурой около 370оС, которую подают в слой катализатора 4с. При этой температуре происходит испарение серы, сконденсировавшейся ранее в этом слое катализатора. Выходящий из 4с газ подают в конденсатор серы, где он охлаждается до 130оС для конденсации серы. После этого полученный газ смешивают с исходным горячим потоком так, чтобы после смешения температура составляла 230оС и подают в слой катализатора 4а. Выходящий из 4а газ охлаждают в конденсаторе серы до 130оС и направляют в слой катализатора 4b, после чего вновь охлаждают для конденсации серы и направляют на дожиг.

По мере того, как катализатор в третьем по ходу газа слое (4b) дезактивируется жидкой серой, которая конденсируется здесь благодаря низкой температуре, с помощью переключающих клапанов 3 последовательность движения газа по схеме изменяется таким образом, что исходный горячий газ вначале поступает на слой 4b, регенерируя катализатор, затем в 4с, затем в 4а. Аналогичное изменение последовательности движения газа по слоям катализатора производят после деактивации катализатора в слое 4а и т.д.

На фиг. 1 также имеются следующие обозначения: 3 переключающие клапаны; 5 вода; 6 сера; 7 очищенные газы; 8 пар водяной.

Процесс СВА обеспечивает достижение суммарной степени превращения в серу до 99,5% Эта величина, однако, не является достаточно высокой с точки зрения современных экологических требований. Этот процесс принят за прототип.

Целью изобретения является повышение степени превращения исходных компонентов в серу.

Поставленная цель достигается следующим образом. Процесс ведут по схеме, включающей в себя стадию гомогенного окисления сероводорода до серы и диоксида серы и стадию каталитического взаимодействия сероводорода и диоксида серы.

Схема представлена на фиг. 2 и содержит три последовательно соединенных каталитических слоя, между которыми производят охлаждение реакционного газа и конденсируют серу 6. В первый по ходу газа слой (3а) газ подают с температурой выше точки росы серы (300-400оС). В каталитическом слое 3а происходит гидролиз COS и CS2, а также частично протекает реакция (1). Выходящий из слоя 3а газ охлаждают, при этом конденсируя серу, образовавшуюся на стадии гомогенного окисления сероводорода и в каталитическом слое 3а. Охлажденный газ подают с температурой ниже точки росы серы (120-200оС) в слой 3b. Выходящие из этого слоя газы вновь охлаждают, конденсируя серу, и подают с температурой также ниже точки росы серы (120-160оС) в слой 3с и далее снова охлаждают газ, конденсируя серу. В каталитических слоях 3b и 3c при этом протекает реакция, причем низкая температура в них способствует достижению высокой степени превращения. В то же самое время в этих слоях происходит конденсация и адсорбция паров серы, что предотвращает потери серы за счет образования трудноконденсируемого тумана cеры на стадии конденсации. Такой режим работы слоев катализатора позволяет достигать степени превращения в серу на уровне 99,7-99,9%

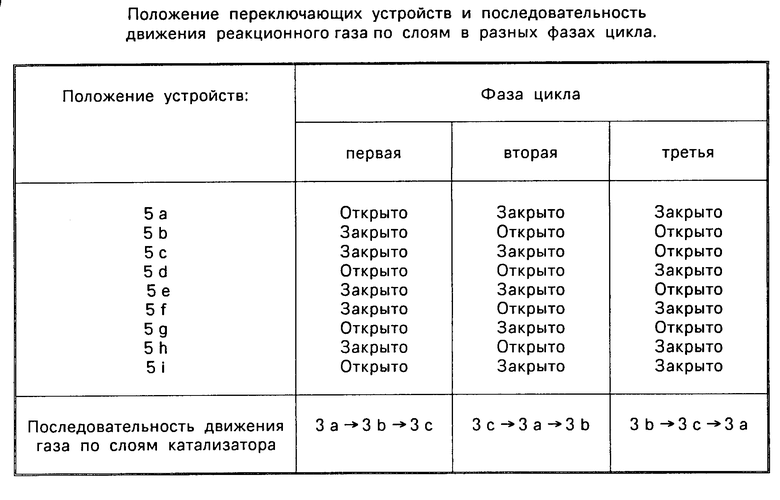

Через некоторое время катализатор в слоях 3b и 3c дезактивируется жидкой серой, в результате чего степень превращения в серу начинает снижаться. В этот момент с целью обеспечения высокой степени превращения в серу при непрерывной работе схемы производят изменение последовательности прохождения газа через слои катализатора. В результате такого изменения исходный газ 1 с температурой 300-400оС начинают подавать в слой 3с. За счет этого катализатор в этом слое нагревается и происходит испарение серы, что приводит к регенерации катализатора. В то же самое время происходит охлаждение катализатора в слое 3а, который теперь является вторым по ходу газа. Через некоторое время в слоях устанавливается температурный режим, аналогичный описанному. Указанные изменения последовательности движения газа производят периодически по мере дезактивации катализатора. Положения переключающих устройств 5a-5i и последовательность движения газа по слоям приведены в таблице.

В первый по ходу газа слой нецелесообразно подавать исходный газ 1 с температурой ниже 300оС, так как при более низких температурах замедляется гидролиз COS и CS2, а также испарение серы, что приводит к снижению средней за цикл степени превращения в серу. Газ с температурой более 400оС в первый слой подавать также нецелесообразно, так как при высоких температурах может происходить перегрев катализатора, что приводит к снижению срока его службы. Во второй и третий по ходу газа слои газ нельзя подавать с температурой ниже 120оС (температура плавления серы), так как при более низких температурах сера затвердевает и может отлагаться в слое катализатора, закупоривая его. Подача газа во второй по ходу газа слой с температурой выше 200оС нецелесообразна, так как это приведет к ухудшению условий химического равновесия и, соответственно, к уменьшению степени превращения в серу. По той же причине нецелесообразно подавать в третий по ходу газа слой газ с температурой выше 160оС. Более жесткое ограничение максимальной входной температуры газа в третьем слое по сравнению со вторым связано с тем, что именно температура реакции в третьем по ходу газа слое является определяющей для степени превращения в серу по всей схеме.

Периодическое изменение последовательности движения газа по слоям катализатора производят через каждые 5-30 ч. Снижение продолжительности периода работы установки между изменениями последовательности движения газа до величины менее 5 ч нецелесообразно, так как приводит к тому, что описанные выше температурные поля, обеспечивающие высокую степень превращения в серу, не успевают сформироваться в слоях катализатора по причине довольно высокой тепловой инерции последнего. В то же время, увеличение продолжительности рабочего периода сверх 30 ч также нецелесообразно, так как приводит к дезактивации катализатора жидкой серой во втором и третьем по ходу газа слоях катализатора настолько, что также приводит к снижению степени превращения в серу. На фиг. 2 имеются следующие обозначения: 2 очищенные газы; 4 конденсация серы; 6 сера; 7 вода; 8 пар.

Таким образом, заявляемый способ получения серы имеет следующие сходные с прототипом признаки:

1. Элементарную серу получают из газов, содержащих сероводород и диоксид серы, путем каталитического взаимодействия сероводорода и диоксида серы.

2. Процесс ведут в трех слоях катализатора.

3. В слои катализатора газ подают с температурой как выше, так и ниже точки росы серы, причем периодически производят изменение последовательности прохождения газа через слои с целью регенерации катализатора от сконденсировавшейся серы, таким образом, что третий по ходу газа слой катализатора становится первым, первый вторым, второй третьим.

Главным отличительным признаком заявляемого способа по сравнению с прототипом является то, что во второй по ходу газа слой катализатора реакционные газы подают с температурой ниже точки росы серы (120-200оС), что позволяет достичь степени превращения на уровне 99,7-99,9%

Кроме того, заявляемый способ требует для своей реализации меньшее количество теплообменной аппаратуры и более прост с точки зрения управления процессом, чем прототип и аналоги. По сравнению с последними заявляемый способ также выгодно отличается существенно более низкой энергоемкостью.

П р и м е р 1. Со стадии гомогенного окисления сероводорода в первый слой катализатора 3а подают газ с температурой 350оС, содержащий 3,5% H2S (здесь и далее концентрации приведены в объемных процентах), 2,5%SO2, 2,5% S6, 25% H2O, 1% COS, 0,25% CS2, остальное СО2, N2. Для реализации процесса используют катализатор на основе гамма-окиси алюминия, объемная скорость газа в каждом слое катализатора равна 720 ч-1. Выходящий из первого слоя газ охлаждают до 150оС, конденсируя серу, и подают во второй слой (3b), после чего охлаждают до 135оС и подают в третий слой (3с). Через каждые 10 ч изменяют последовательность прохода газа через слои в следующем порядке: 3a __→ 3b __→ 3c затем 3b __→ 3c __→ 3a, затем 3c __→ 3a __→ 3b и так далее. Средняя степень превращения в серу составляет 99,8%

П р и м е р 2. То же, что и в примере 1. Температура газа на входе в первый слой 300оС. За счет ухудшения гидролиза COS и CS2 степень превращения в серу снижается до 99,5%

П р и м е р 3. То же, что и в примере 1. Температура газа на входе в первый слой 290оС. За счет ухудшения гидролиза COS и CS2 степень превращения в серу снижается до 99,0%

П р и м е р 4. То же, что и в примере 1. Температура газа на входе в первый слой 400оС. Степень превращения в серу 99,8%

П р и м е р 5. То же, что и в примере 1. Температура газа на входе в первый слой 450оС. В результате перегрева катализатора происходит его частичное разрушение.

П р и м е р 6. То же, что и в примере 1. Последовательность прохода газа через слои не изменяют. В результате конденсации серы во втором и третьем слое катализатор в них дезактивируется и через 25 ч реакция в этих слоях полностью затухает. Степень превращения снижается до 75%

П р и м е р 7. То же, что и в примере 1. Температура газа на входе во второй слой 130оС и в третий слой 120оС. Степень превращения в серу 99,9%

П р и м е р 8. То же, что и в примере 1. Температура газа на входе во второй слой 200оС и в третий слой 160оС. Степень превращения в серу 99,5%

П р и м е р 9. То же, что и в примере 1. Температура газа на входе во второй слой 115оС и в третий слой 105оС. В результате забивки слоев катализатора твердой серой происходит остановка процесса.

П р и м е р 10. То же, что и в примере 1. Температура газа на входе во второй слой 220оС и в третий слой 180оС. Степень превращения в серу в результате ухудшения температурных условий для равновесия реакции Клауса в этих слоях снижается до 98,3%

П р и м е р 11. То же, что и в примере 1. Изменение последовательности движения газа производят через каждые 5 ч. За счет того, что за этот период оптимальные температурные поля не успевают до конца сформироваться, степень превращения в серу снижается до 99,4%

П р и м е р 12. То же, что и в примере 1. Изменение последовательности движения газа производят через каждые 4 ч. За счет того, что за этот период оптимальные температурные поля не успевают до конца сформироваться, степень превращения в серу снижается до 99,0%

П р и м е р 13. То же, что и в примере 1. Изменение последовательности движения газа производят через каждые 30 ч. В результате дезактивации катализатора во втором и третьем по ходу газа слоях степень превращения в серу снижается до 99,5%

П р и м е р 14. То же, что и в примере 1. Изменение последовательности движения газа производят через каждые 35 ч. В результате дезактивации катализатора во втором и третьем по ходу газа слоях степень превращения в серу снижается до 95,0%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1994 |

|

RU2081816C1 |

| Способ получения элементарной серы | 1986 |

|

SU1701626A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1993 |

|

RU2057061C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1993 |

|

RU2041163C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2144495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДА | 1990 |

|

RU1723761C |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1988 |

|

SU1582537A1 |

| СПОСОБ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2081150C1 |

Изобретение относится к химической, нефтехимической, металлургической и другим отраслям промышленности и может быть использовано в производстве серы, а также для обезвреживания сернистых отходящих технологических газов. Согласно заявляемому способу серу получают из газов, содержащих сероводород и диоксид серы. Для этого газы последовательно пропускают через три слоя катализатора, поочередно работающих при температуре выше и ниже температуре точки росы серы. Периодически через каждые 5 30 ч последовательность пропускания газов изменяют таким образом, что третий по ходу газа слой становится первым, первый вторым, второй третьим. При этом в первый по ходу газа слой катализатора реакционные газы подают с температурой 300 400°С, во второй с температурой 120 200°С, в третий с температурой 120 160°С. 2 ил. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ из газов, содержащих сероводород и диоксид серы, включающий пропускание их последовательно через три слоя катализатора, поочередно работающих при температуре выше и ниже температуры точки росы серы, с периодическими изменениями последовательности пропускания газа через слои катализатора так, что третий по ходу газа слой становится первым, первый-вторым, второй третьим, отличающийся тем, что в первый по ходу газа слой катализатора реакционные газы подают с температурой 300 - 400oС, а во второй с температурой 120 200oС и в третий слой катализатора с температурой 120 160oС, причем последовательность движения газа изменяют каждые 5 30 ч.

| Способ получения элементарной серы | 1988 |

|

SU1691294A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1992-11-30—Подача