Изобретение относится к производству искусственных пористых заполнителей, применяемых в качестве огнеупорных засыпок и компонентов огнеупорных легких бетонов и теплоизоляционных изделий, работающих при температуре выше 1000оС в различных отраслях промышленности.

Известна сырьевая смесь для производства керамзита [1] включающая легкоплавкую глину с содержанием Al2O3 менее 25 мас. которая способна вспучиваться благодаря наличию в составе 1-2 мас. тонкодисперсных органических примесей во время быстрого обжига во вращающейся печи при максимальной температуре 1150-1250оС.

Получаемый материал широко применяется в качестве легкого заполнителя строительных бетонов и не может быть использован как огнеупорный материал (выше 1000оС).

Известна сырьевая смесь для производства огнеупорного керамзита [2] включающая огнеупорную глину с содержанием Al2O3 более 25% и вспучивающую добавку (1% солярового масла и 1% гидроксида железа). После быстрого обжига при 1300-1350оС получен керамзит марки 650 с пределом прочности при сжатии 6,2 МПа.

Недостатком этой сырьевой смеси являются недостаточная температура применения заполнителя (до 1200оС), а также дефицитность и стоимость вспучивающей добавки и огнеупорных глин.

Известна сырьевая смесь [3] включающая глинистое сырье с содержанием Al2O3 менее 25% и вспучивающую добавку из отходов титаномагниевого производства при следующем соотношении компонентов, мас.

Глинистое сырье 99,25-99,75

Отход титаномагниевого

производства 0,25-0,75

Применение незначительного количества такой вспучивающей добавки состава, мас. MgO 30; MgCl2 19; NaCl 35; KCl 16, позволяет утилизировать незначительное количество титаномагниевых отходов, загрязняющих окружающую среду и получать керамзит марки 350 при прочности 4 МПа. Недостаток низкая огнеупорность.

Наиболее близкой к предлагаемой по технической сущности является сырьевая смесь для изготовления легкого заполнителя [4] включающая глинистое сырье и шлак после вторичной выплавки алюминия.

Основной недостаток низкая огнеупорность, что также не позволяет применять этот заполнитель выше температуры 1000-1200оС.

Цель изобретения повышение огнеупорности и утилизации отходов алюминиевого производства.

Это достигается тем, что в качестве отхода металлургического производства используют шлак алюминия при следующем соотношении компонентов, мас.

Глинистое сырье 75-95

Шлак алюминия 5-25

Используемый шлак после вторичной выплавки алюминия содержит в составе, мас. Al2O3 40-70; MgO 0,1-15; SiO2 0,1-15; TiO2 0,1-0,6; CaO 0,1-3; Fe2O3 0,1-3,9; Na2O 0,1-0,9; K2O 0,1-4,0. Введение его в глинистое сырье позволило одновременно повысить содержание огнеупорных оксидов (Al2O3, MgO, SiO2) и соответственно огнеупорность заполнителя, а также его пористость в результате эффекта порообразования в шлаке при его термообработке при 1200-1400оС. Последнее объясняется оптимальным соотношением в шлаке оксидов, ответственных за образование и сохранение пористой структуры в глинистом материале при его быстром обжиге. Так, у шлака соотношение SiO2 к сумме оксидов Са, Mg, Fe, Na и К составляет менее 1, а общее содержание оксидов Fe, Mg, Na и К к СаО более 50.

При требовании к глинистому сырью, гарантирующем его вспучивание и сохранение пористой структуры, первое соотношение должно быть менее 4, а второе более 4. Поэтому введение в состав глинистого сырья шлака позволяет повысить общую пористость керамзита. С другой стороны высокая огнеупорность шлака (более 1700оС) при достаточно большой его концентрации (5-25%) позволяет использовать для получения огнеупорного легкого заполнителя неогнеупорные и маловспучивающиеся глины. Это расширяет сырьевую базу возможности производства и соответственно снижает стоимость огнеупорного заполнителя, который по своим свойствам вполне конкурирует с шамотным легковесным заполнителем, получаемым по более сложной и малопроизводительной технологии (получение легковесных брикетов, их дробление и рассев).

Снижение концентрации шлака менее 5% повышает огнеупорность керамзита недостаточно, а повышение ее более 25% затрудняет формирование заполнителя по технологии керамзита вследствие его малой пластичности, а также приводит к разрушению гранул в процессе сушки и обжига во вращающейся печи и снижению их пористости.

В результате проведенных патентных исследований известных технических решений, содержащих отличительные признаки, предложения не обнаружено.

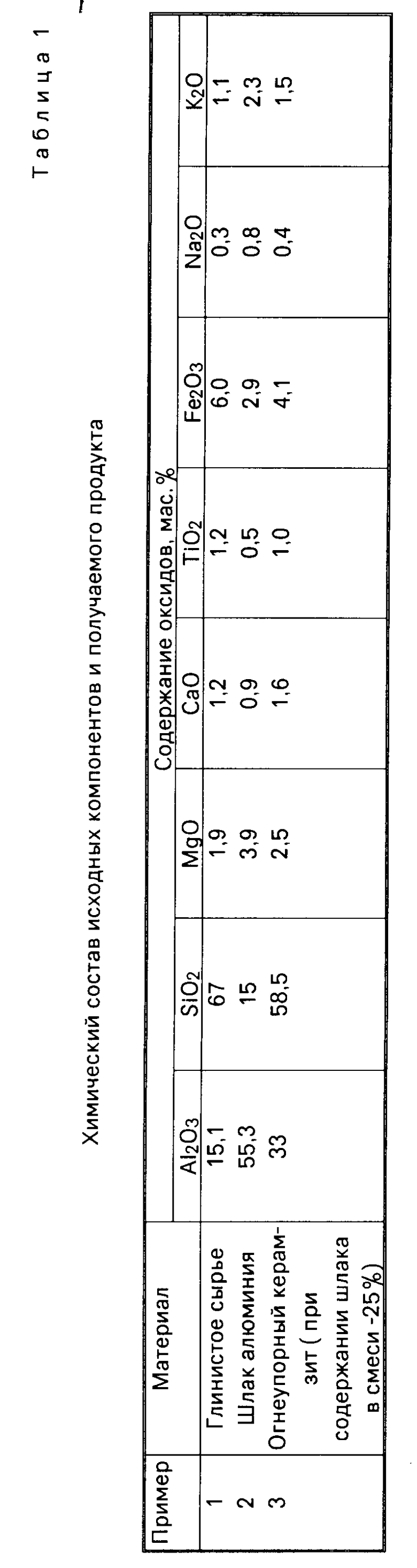

Технология получения огнеупорного заполнителя заключается в следующем. В качестве исходных использовали неогнеупорную, слабовспучивающуюся глину и шлак алюминия, химический состав которых приведен в табл.1.

Исходные компоненты смешивали в предлагаемом соотношении, затем сырьевую смесь доводили до формовочной влажности формовали гранулы в дырчатых вальцах. После сушки во вращающемся барабане гранулы обжигают по режиму вращающейся печи: подъем температуры нагрева до 600оС в течение 7 мин с последующим подъемом до максимальной температуры 1300-1400оС в течение 15-18 мин.

Примеры составов сырьевой смеси и свойства готового продукта обжига в сравнении с прототипом представлены в табл.2.

Введение шлака алюминия предлагаемой концентрации в глинистое сырье позволило начать утилизацию шлака и получить огнеупорный легковесный материал с содержанием Al2O3 до 33-35% (табл.1, пример 3) и огнеупорностью до 1520оС что позволяет применять его в качестве огнеупорных засыпок, заполнителя легких огнеупорных бетонов при температуре эксплуатации 1200-1400оС, т.е. в тех условиях, где эксплуатируются шамотные огнеупоры. Следует отметить, что проведены экспериментальные исследования по возможности применения огнеупорных глин (содержание Al2O3 30-35% и огнеупорность 1680-1700оС) в качестве компонента сырьевой смеси со шлаком алюминия. По предлагаемой технологии с обжигом при 1500оС получен пористый заполнитель высокоглиноземистого состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2040508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2036882C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТА | 1994 |

|

RU2040511C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВОГО ШЛАКА | 1998 |

|

RU2132398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ШЛАКОВ | 2000 |

|

RU2163227C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| Способ приготовления смеси для силикатного кирпича | 2000 |

|

RU2225378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

Изобретение позволяет получать легкий огнеупорный заполнитель из смеси глинистого сырья различной степени огнеупорности и шлака после вторичной выплавки алюминия при следующем соотношении компонентов, мас. глинистое сырье 75 95; шлак после вторичной выплавки алюминия 5 25. Используется высокопроизводительная технология керамзита с обжигом во вращающейся печи с максимальной температурой обжига 1300 1500°С. Изобретение позволяет утилизировать шлаковые отходы алюминиевого производства. 2 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ, включающая глинистое сырье и шлак после вторичной выплавки алюминия, отличающаяся тем, что содержит указанные компоненты в следующем соотношении, мас.

Глинистое сырье 75 95

Шлак после вторичной выплавки алюминия 5 25

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1615162A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-09—Публикация

1994-01-26—Подача