Изобретение относится к огнеупорной промышленности, а именно к составу мул- литокорундовой огнеупорной массы, которая предназначена для изготовления монолитных футеровок металлургических агрегатов методом набивки.

Целью изобретения является повышение прочности, шлакоустойчивости огнеупорной массы и снижение температуры ее спекания.

Для этого огнеупорная масса, включающая зернистый корунд, дисперсные глинозем- и кремнеземсодержащие компоненты и кремнеземсодержащее зольное связующее, содержит в качестве связующего алюмокремнезоль, в котором соотношение А 20з:8Ю2 составляет (2,8:2,2)-(3,2:1,8), а дисперсные глинозем- и кремнеземсодержащие компоненты - в виде смеси корунда и кварцита в соотношении от 9,2:0,8 до 8,8:1,2, при следующем соотношении компонентов, мас.%:

Зернистый корунд57,0-59,5

Смесь корунда и

кварцита36,5-38,0

Алюмокремнезоль4,0-5,0

Применение данного алюмокремнезоля в сочетании с дисперсной смесью корунда и кварцита в заявляемом соотношении.создает оптимальные условия для интенсивной муллитизации структуры огнеупора при более низкой температуре термообработки. Образующийся при спекании сросток тесно связанных игольчатых кристаллов муллита обеспечивает повышение прочности и шлакоустойчивости огнеупора.

.ы

4Q

СО

0

СЈ

ъ

Другими преимуществами предлагаемой огнеупорной массы являются ее технологичность, более плотная укладка при изготовлении футеровки, повышение начальной прочности, что является важным фактором при изготовлении монолитной футеровки.

Выбор пределов содержания алюмок- ремнезоля в огнеупорной массе обусловлен следующим. При снижении содержания свя- зующего менее 4,0% не обеспечивается прочное цементирование бетона, ухудшается формируемая спеканием структура огнеупора, в результате чего снижается прочность и шлакоустойчивость огнеупора. При содержании алюмокремнезоля более 5,0% ухудшается формуемость массы методом набивки, повышается содержание жидкой фазы, сопровождающееся снижением термомеханических свойств огнеупора.

Соотношение AfeOaiSiOa в зольном связующем и соотношение корунда и кварцита в дисперсной составляющей огнеупорной массы, а также введение дисперсных компонентов в виде смеси выбраны исходя из условий оптимальной муллитизации структуры.огнеупора.

Изменение соотношения оксидов в алюмокремнезоле вызывает снижение прочности и устойчивости к шлаковой коррозии.

При увеличении доли кварцита в смеси более 1,2 снижается прочность и огнеупорность, при снижении доли кварцита менее 0,8 для достижения достаточной прочности требуется более высокая температура спекания.

Введение в массу дисперсных кварцита и корунда в виде отдельных компонентов, снижает степень муллитизации структуры, что уменьшает прочность и шлакоустойчивость огнеупора.

Заявляемую огнеупорную массу изго- тбвляют путем смешения сырьевых компонентов в следующей последовательности, Первоначально смешивают зернистый корунд с дисперсной корундокварцитовой смесью, перемешивают 3-5 мин, затем добавляют алюмокремнезоль до получения огнеупорной массы однородной консистенции,

Для изготовления футеровки металлургической емкости, огнеупорную массу укладывают послойно в кольцевой зазор между арматурной футеровкой и металлическим шаблоном. После укладки каждого слоя производят трамбование. Отформованную футеровку сушат газовым факелом при температуре 700-800°С.

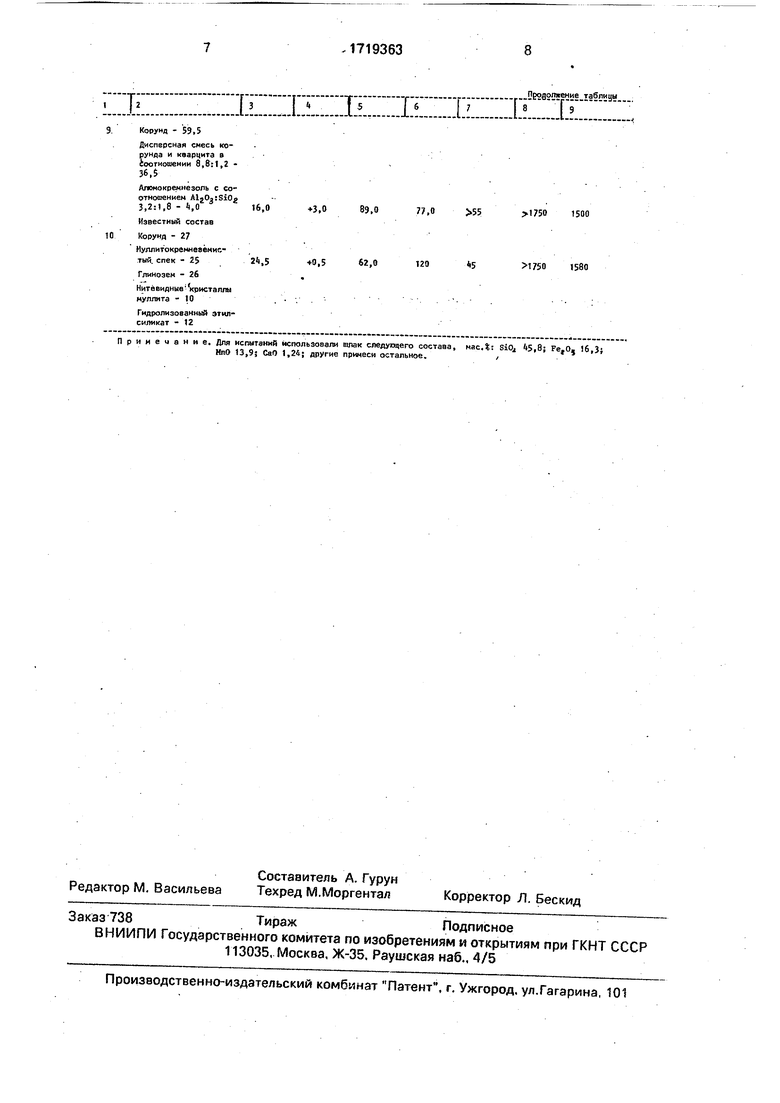

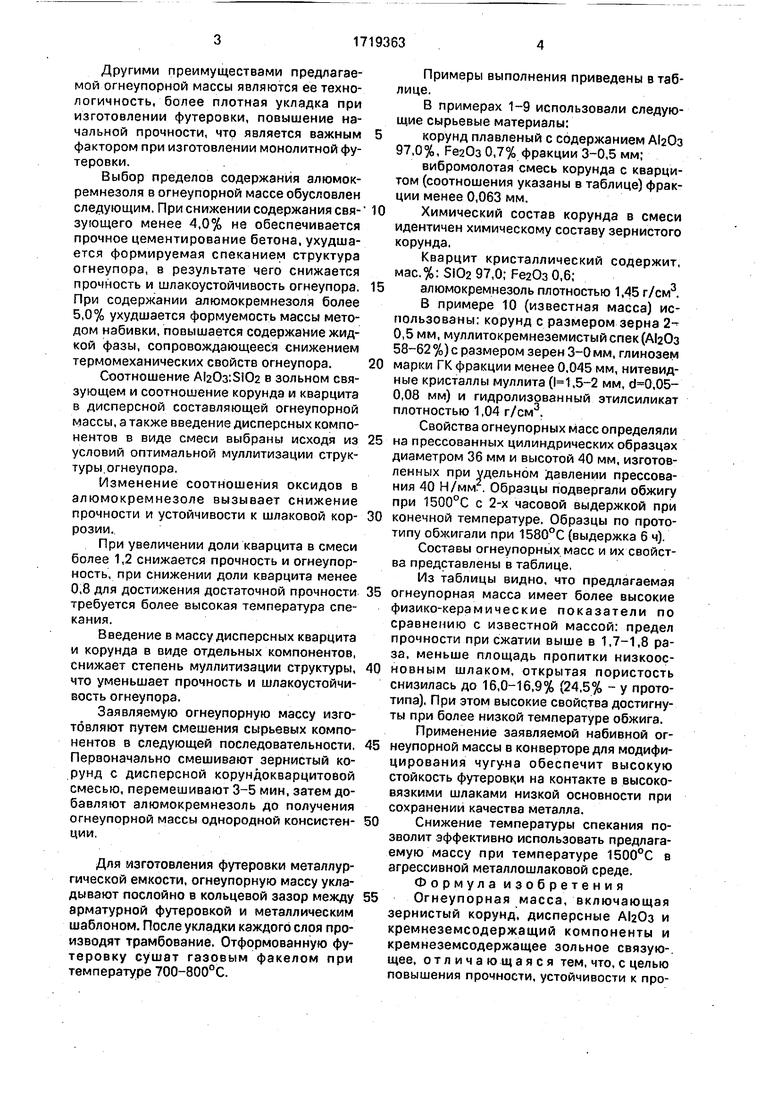

Примеры выполнения приведены в таблице.

В примерах 1-9 использовали следующие сырьевые материалы:

корунд плавленый с содержанием AlaOa 97,0%, РеаОз 0,7% фракции 3-0,5 мм;

вибромолотая смесь корунда с кварцитом (соотношения указаны в таблице) фракции менее 0,063 мм.

0 Химический состав корунда в смеси идентичен химическому составу зернистого корунда.

Кварцит кристаллический содержит, мае. %:5Ю2 97,0; Ре20з 0,6;

5 алюмокремнезоль плотностью 1,45 г/см3. В примере 10 (известная масса) использованы; корунд с размером зерна 2- 0,5 мм, муллитокремнеземистыйспек( 58-62 %) с размером зерен 3-0 мм, глинозем

0 марки ГК фракции менее 0,045 мм, нитевидные кристаллы муллита (,5-2 мм, ,05- 0,08 мм) и гидролизованный этилсиликат плотностью 1,04 г/см3.

Свойства огнеупорных масс определяли

5 на прессованных цилиндрических образцах диаметром 36 мм и высотой 40 мм, изготовленных при удельном давлении прессования 40 Н/ммг. Образцы подвергали обжигу при 1500°С с 2-х часовой выдержкой при

0 конечной температуре. Образцы по прототипу обжигали при 1580°С (выдержка 6 ч).

Составы огнеупорных масс и их свойства представлены в таблице,

Из таблицы видно, что предлагаемая

5 огнеупорная масса имеет более высокие физико-керамические показатели по сравнению с известной массой: предел прочности при сжатии выше в 1,7-1,8 раза, меньше площадь пропитки низкоос0 новным шлаком, открытая пористость снизилась до 16,0-16,9% (24,5% - у прототипа). При этом высокие свойства достигнуты при более низкой температуре обжига. Применение заявляемой набивной ог5 неупорной массы в конверторе для модифицирования чугуна обеспечит высокую стойкость футеровки на контакте в высоковязкими шлаками низкой основности при сохранении качества металла.

0 Снижение температуры спекания позволит эффективно использовать предлагаемую массу при температуре 1500°С в агрессивной металлошлаковой среде. Формула изобретени я

5 Огнеупорная масса, включающая зернистый корунд, дисперсные AlaOs и кремнеземсодержащий компоненты и кремнеземсодержащее зольное связую-. щее, отличающаяся тем, что, с целью повышения прочности, устойчивости к пролитке низкоосновным шлаком и снижения температуры спекания, она в качестве кремнеземсодержащего зольного связующего содержит алюмокремнезоль, в котором соотношение AtaOs .SlOz составляет (2,8:2,2НЗ,2:1,8), а дисперсные А ЬОз и кремнеземсодержащие компоненты в виде

смеси корунда и кварцита в соотношении 9,2:0,8-8,8:1,2, при следующем соотношении компонентов, мае. %:

Зернистый корунд57,0-59,5

Указанная смесь

корунда и кварцита 36.5-38,0

Алюмокремнезоль4,0-5,0

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| Сырьевая смесь для изготовления футеровки | 1986 |

|

SU1413086A1 |

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2120924C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU814975A1 |

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

Изобретение относится к огнеупорной промышленности, а именно к составу мул- литокорундовой огнеупорной массы (ОМ), которая предназначена для изготовления монолитных футеровок (Ф) металлургических агрегатов методом набивки. Цель изобретения - повышение прочности, устойчивости к пропитке низкооснозным шлаком и снижение, температуры спекания. ОМ содержит, мас.%: зернистый корунд 57,0-59,5; дисперсная смесь корунда и кварцита (в соотношении 9,2:0,8-8,8:1,2) 36,5-38,0; алюмокремнезоль с соотношением А120з:5102от2,8:2.2 до 3,2:1,8.4,0-5,0. ОМ после обжига при 1500°С обеспечивает еле дующие свойства Ф: предел прочности при сжатии 83,5-91,2 МПа, шлакопропитка низкоосновным шлаком 75,0-92,5 мм, термостойкость (1300°С - воздух)- более 55 теплосмен, огнеупорность 1750°С, температура обжига 1500°С. 1 табл.

Предлагаемые составы

Дисперсная смесь ко- рунда и кварцита;в соотношении 9:1-38,0 16,8

Алпмокреннезоль с соотношением A1.0J: 310, 3:2 - 5,0 3

Дисперсная смесь корунда и кварцита а соотношении 9:1 - 37,3 16,2 . : . Алвмокреннезоль с соотношением 3:2 - 4,5

Дисперсная смесь корунда и кварцита а. соотношении 9:1 - 36,5 16,7 Алюмокремнезоль с соотношением А1.О,: SiO 3:2 -4.0

Дисперсная смесь корунда и кварцита соотновении 9,2|0,8 - 38,016,9

Алюмокремнезоль с соотношением А1аОа: SIO Z.8:2,2 - 5,0

Дисперсная смесь корунда и кварцита а соотношении 9,2:0,8,- -. 3

Апомокремнааоль с соотношением Al.Oji SiO. 2,8:2,2 - 4,5 г 16,9

Дисперсная смесь корунда и кварцита в соотношении 9,2:0,8 -

Агамокремнезоль с соотношением А1.0,: SiO, 8,8:2,2 - 4. Z 16,8

7Корунд - 57,0

Дисперсная смесь корунда и кварцита а соотношении 8,8:1,2 - . 38,016,0

. Алпмокремнезоль с соотношением А1-0,:SiO, 3:2:1,8- 5ЛГ 3 Л

8Корунд - 58,2

Дисперсная смесь корунда и кварцита а соотношении 8,8:1,2 - 37,316,1

Алвмокремнеэоль с со+0,283,592.5 55М7501500

+0,289,275 55 17501500

+0,285.082 55 17501500

83,892,. 1500

84,091,6755 1750 1500

W.788, 1500

+0,391,276, 1500

°.389,578,0755 1750 1500

отношение 3,2:1,8

|ем А1.0.: - 4.5Z J

SiO,

83,892,. 1500

84,091,6755 1750 1500

W.788, 1500

1-гт--.г--.-ОКаолжение таблицы

L...I -LL KLL.L JjIZZi

Дисперсная смесь корунда и кварцита в; соотношении 8,8:1.2 - 36,5

Аломокремнезоль с соотношением3,2:1,8 - 4.0.6,0+з,089.077, 1500

Известный состав

10 Корунд - 27

Муллитокремневёмис тый.спек-25 .«.5 62,0 120 5 1750 1580

Глинозем - 26,

Нитевидные кристаллы

муллита - 10... .- ..-. . . .

Гидролиэованный этил-

силикат - 12.

П р и „ е « а н и е. to «™«ний «спользоаали «лак слеяу ГаГаГ м Г ТГоГ . вТрГо. ТбТзТ

НпО 13,9 СаО 1,24; другие примеси остальное., .

| Патент США № 4426457, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления огнеупорного материала | 1979 |

|

SU857076A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-06-21—Подача