Изобретение относится к металлургии, точнее к изменению физических свойств путем деформации в сочетании или с последующей термообработкой, и предназначено для применения при изготовлении тонкостенных колец подшипников.

Известен способ изготовления кольца опоры качения, предусматривающий получение из трубы или ковкой штучной заготовки из специальной подшипниковой стали, отжиг, точение, цементацию, закалку, отпуск, правку, шлифование и полировку.

Осуществление такого способа сложно и требует специального оборудования, особенно в условиях изготовления малых серий на неспециализированных предприятиях. Это объясняется тем, что он предусматривает ступенчатую закалку в штампах, правку под прессом в раздвижных секторных штампах, а также на жестких цилиндрических и конических оправках.

Кроме того, кольца опор, изготовленные этим способом, имеют недостаточную износостойкость беговых дорожек по причине контактной усталости поверхностных слоев колец.

Известен другой способ изготовления кольца опоры качения, предусматривающий получение заготовки из среднелегированной конструкционной стали, цементацию, термическую обработку и пластическое деформирование беговой дорожки алмазным инструментом при температуре низкого отпуска. Предусматриваемое этим способом поверхностно-пластическое деформирование беговой дорожки, понижая шероховатость поверхности, создает остаточные сжимающие напряжения, повышая работоспособность кольца опоры. Этот способ не требует для своего осуществления сложного и дорогостоящего оборудования. Однако кольца опоры качения, изготовленные таким способом, имеют малый срок службы по причине повышенного износа беговой дорожки (особенно в начальный период эксплуатации) из-за низкой контактной прочности беговой дорожки.

В основу изобретения положена задача разработки способа изготовления кольца опоры качения, не требующего для своего осуществления сложного и дорогостоящего специального оборудования, но обеспечивающего повышение срока службы кольца.

Эта задача решается усовершенствованием способа изготовления кольца опоры качения, включающего в себя получение заготовки из среднелегированной конструкционной стали, ее закалку, отпуск, поверхностно-пластическое деформирование беговой дорожки и последующее изменение физических свойств материала при нагреве.

Усовершенствование состоит в том, что закалку производят с температурой нагрева заготовки до 860-900оС, отпуск при 550-600оС, поверхностно-пластическое деформирование выполняют рабочими телами качения опоры, а изменение физических свойств осуществляют ионным азотированием.

Выполнение закалки с температурой нагрева заготовки до 860-900оС отпуска при 550-600оС позволяет после термообработки получить заготовку кольца с достаточной твердостью его основы (по Роквеллу 40-42 ед.), но с сохранением пластичности, обеспечивающей возможность изменения формы беговой дорожки при последующем ее поверхностно-пластическим деформировании. Кроме того, нижний предел температуры отпуска (550оС), гарантируя необходимое снятие напряжений, обеспечивает выполнение ионного азотирования при температуре ниже температуры отпуска материала кольца, что необходимо для сохранения полученной им твердости при последующем ионном азотировании.

Выполнение поверхностно-пластического деформирования рабочими телами качения опоры позволяет в процессе обработки (упрочнения беговой дорожки) сформировать беговую дорожку адаптированной к рабочим телам качения опоры и с более высокой контактной прочностью.

Последующее ионное азотирование позволяет повысить поверхностную твердость кольца опоры, сохраняя полученную при поверхностно-пластическом деформировании форму беговой дорожки.

Способ осуществляется следующим образом.

Трубную заготовку из среднелегированной конструкционной стали подвергали объемной закалке с температурой нагрева 860-900оС и отпуску при 550-600оС. В результате получили заготовку с твердостью НRС 40-42 ед. которую подвергали механической обработке для обеспечения параметров, предусмотренных конструкторской документацией. После этого осуществляли поверхностно-пластическое деформирование беговых дорожек внутреннего и наружного кольца рабочими телами качения. Для этого производили сборку опоры качения и, нагружая ее осевой силой, производили обкатку беговых дорожек. В результате обкатывания на каждом кольце получили беговую дорожку со сформированной поверхностью контакта, адаптированной к телам качения. После чего разбирали опору и кольца подвергали ионному азотированию при 540оС повышая за счет этого поверхностную твердость кольца опоры до требуемой величины, не снижая твердости основы кольца.

Пример конкретного выполнения.

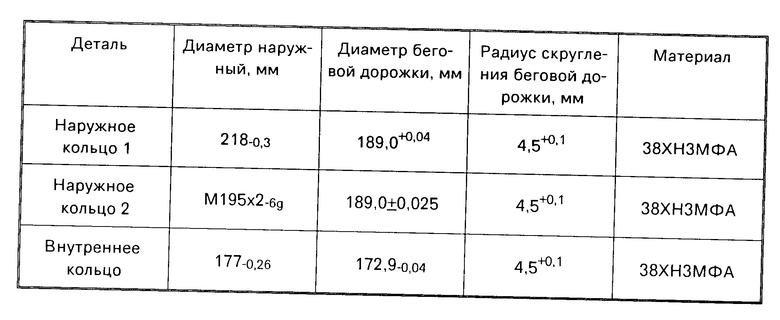

Предложенным способом обрабатывали внутреннее и два наружных кольца опоры качения с параметрами, представленными в таблице.

Обработку производили в следующей последовательности.

1. Получение трубной заготовки методом радиальной ковки.

2. Механическая обработка заготовок наружного и внутреннего колец под объемную термообработку с припуском под окончательную механическую обработку, равным 2 мм.

3. Термообработка. Объемная закалка с температуры нагрева до 860оС. Отпуск при 560оС. Материал заготовки после термообработки имел твердость по Роквеллу 40-42 ед. и предел пропорциональности, равный 120-123 кг/мм2.

4. Окончательная механическая обработка на токарном станке модели 16К20 (обтачивание, растачивание, нарезание резьбы, формирование беговой дорожки с радиусом 4,5+0,1 мм специальными резцами).

5. Сборка опоры с рабочими телами качения (шариками ГОСТ3722-81 шарик Н 8,0-5).

6. Поверхностно-пластическое деформирование в специальном приспособлении на станке модели 16К30 на режимах: осевое усилие обкатывания 10050 н; частота вращения при обкатывании 63 об/мин. Время обкатывания 30 мин. В результате на кольцах получили адаптированную беговую дорожку шириной 1,5-2 мм.

7. Разборка опоры.

8. Ионное азотирование колец при 540оС на установке "Ион" с получением поверхностной твердости колец 58-62 ед. по Роквеллу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2039636C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2042732C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| СПОСОБ ХОНИНГОВАНИЯ ВИНТОВЫХ КАНАВОК НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ВРАЩЕНИЯ И ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101158C1 |

| УРАВНОВЕШЕННЫЙ МЕХАНИЗМ КАЧАНИЯ | 1996 |

|

RU2093731C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2094484C1 |

| ПОВОРОТНЫЙ КРУГ ПРИЦЕПА | 1992 |

|

RU2043237C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПОДЪЕМНОГО УСТРОЙСТВА | 1993 |

|

RU2061913C1 |

| НЕПРЕРЫВНЫЙ СТАЛЬНОЙ СЛИТОК | 1994 |

|

RU2092269C1 |

| ПРОФИЛЬ ДЛЯ КОЛЕЦ ПОВОРОТНОГО КРУГА ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2171151C2 |

Использование: изобретение относится к металлургии и предназначено для применения при изготовлении тонкостенных колец подшипников. Сущность изобретения: способ включает получение заготовки из среднелегированной конструкции стали, ее закалку с температуры нагрева 860 900°С, отпуск при 500 600°С, поверхностно-пластическое деформирование беговой дорожки рабочими телами качения опоры и ионное азотирование. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ОПОРЫ КАЧЕНИЯ, включающий химико-термическую обработку, закалку, отпуск и поверхностное пластическое деформирование, отличающийся тем, что заготовку из среднелегированной конструкционной стали подвергают сначала закалке с 860 900oС, отпуску при 560 600oС, затем проводят поверхностное пластическое деформирование беговой дорожки рабочими телами качения опоры и химико-термическую обработку ионное азотирование.

| Авторское свидетельство СССР N 916562, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-09—Публикация

1992-06-15—Подача