Изобретение относится к фасонным профилям горячего проката или горячего прессования, используемым преимущественно для изготовления верхнего и нижнего колец поворотных кругов, применяемых на прицепах транспортных средств и кранах.

Известны горячекатаные профили для колец поворотных кругов автоприцепов сельскохозяйственных машин /1/ и /2/.

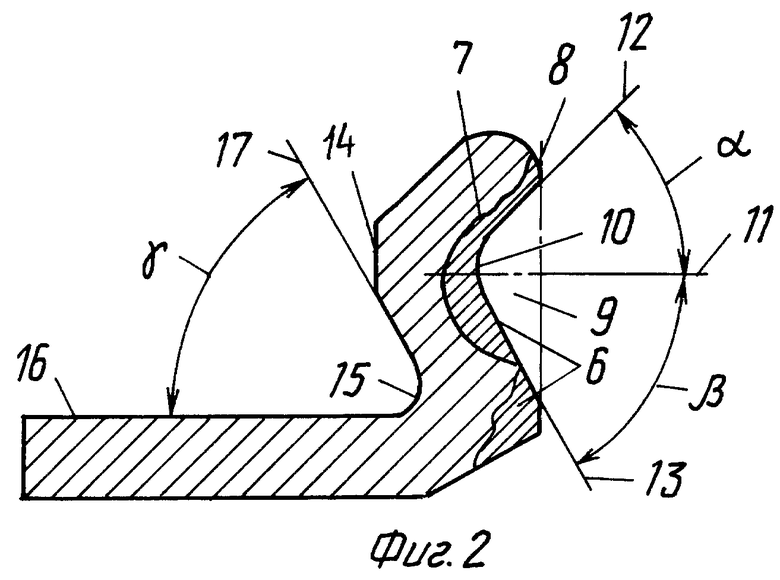

Наиболее близким по технической сущности является профиль поворотного круга, используемый преимущественно на прицепах транспортных средств и кранах, верхнее и нижнее кольца которого в поперечном сечении имеют конгруэнтную форму и тем самым позволяют использовать для изготовления верхнего и нижнего колец унифицированный профиль /3/.

Однако использование описанных профилей в производстве поворотных кругов свидетельствует о низком коэффициенте использования металла, так как при токарно-карусельной обработке колец не менее 25% общего объема металла уходит в стружку, что одновременно приводит к большой трудоемкости и энергоемкости при механической обработке колец.

Кроме того, описанные профили имеют низкую технологичность изготовления при горячем прокате и горячем прессовании из-за большой разнотолщинности тела вертикальной полки относительно горизонтальной, уменьшение же разнотолщинности полок посредством увеличения толщины горизонтальной полки неизбежно приведет к дополнительному расходу металла и к увеличению себестоимости изготовления как профиля в отдельности, так и поворотного круга в целом.

Техническим результатом применения предложенного профиля является сокращение расхода металла, снижение трудоемкости и энергоемкости изготовления верхнего и нижнего колец круга поворотного, а также повышение технологичности изготовления унифицированного профиля при горячем прокате или горячем прессовании.

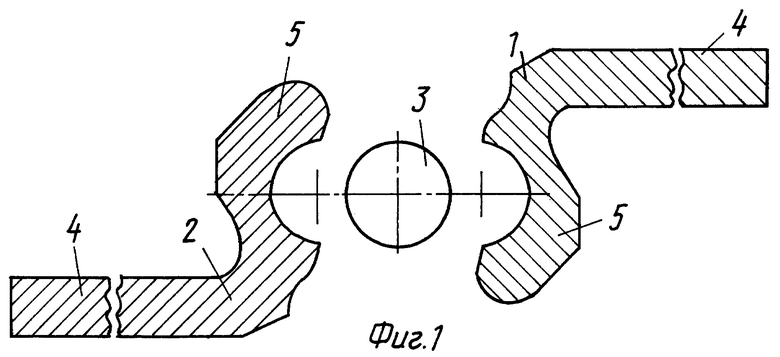

Это достигается тем, что предлагаемый унифицированный профиль для колец поворотного круга в состоянии поставки потребителю отличается от известного по форме и размерам поперечного сечения, которые максимально приближены к готовому изделию, а технологический припуск имеет место только с правой стороны вертикальной полки в зоне взаимного контакта верхнего и нижнего колец между собой и рабочими шариками, при этом на вертикальной полке в зоне формирования дорожки качения под рабочие шарики на глубину 30...50% толщины ее тела, в зависимости от способа получения профиля, выполнена канавка, посредством сопряжения радиуса с прямыми относительно горизонтальной оси в верхней части под углом 30...45o, а в нижней части под углом 55...60o.

Разнотолщинность тела вертикальной полки уменьшена и не превышает 20% от толщины горизонтальной полки посредством поднутрения наружной стороны вертикальной полки на глубину 25...40% ее толщины, сопряжением радиуса с наружной (верхней) стороной горизонтальной полки с прямой под углом 45...60o к наружной стороне горизонтальной полки.

Профиль (фиг. 2) в поперечном сечении по форме и размерам отличается от радиального сечения верхнего 1 (фиг. 1) и нижнего 2 кольца наличием технологического припуска 6 (фиг. 2), который находится между контуром обработки 7 и контуром 8 правой стороны вертикальной полки профиля, на которой выполнена канавка 9 сопряжением радиуса 10 относительно горизонтальной оси 11 с прямыми 12 и 13 в верхней части под углом 30...45o, а в нижней - под углом 55.... 60o.

На левой (наружной) стороне 14 вертикальной полки сопряжением радиуса 15 наружной (верхней) стороной 16 горизонтальной полки и с прямой 17 под углом 45. ..60o к горизонтальной полке выполнено поднутрение вертикальной полки на глубину 25...40% ее толщины.

Использование изобретения позволит снизить массу 1 п.м профиля в состоянии поставки на 30...35% и снизить трудоемкость и энергоемкость производства продукции на 40...50%.

Источники информации

1. ГОСТ 12492.11-90.

2. ГОСТ 12492.12-90.

3. Авторское свидетельство N 1555173, кл. B 62 D 63/08, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВОРОТНЫЙ КРУГ ПРИЦЕПА | 1992 |

|

RU2043237C1 |

| КОНТЕЙНЕР | 1996 |

|

RU2114033C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| ПРИЦЕП-ПАЛАТКА | 1992 |

|

RU2081009C1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ СФЕРИЧЕСКИХ ШАРИКОПОДШИПНИКОВ С ЛЕПЕСТКОВЫМИ СЕПАРАТОРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097615C1 |

Изобретение относится к фасонным профилям горячего проката или горячего прессования, используемым преимущественно для изготовления верхнего и нижнего колец поворотных кругов, применяемых на прицепах транспортных средств и кранах. Поперечное сечение профиля по форме и размерам отличается от радиального сечения верхнего (нижнего) кольца наличием технологического припуска регламентированных формы и размеров в зоне взаимного контакта колец между собой и с рабочими шариками на вертикальной полке профиля. Профиль для колец поворотного круга обеспечивает сокращение расхода металла, снижение трудоемкости и энергоемкости при изготовлении верхнего и нижнего колец поворотного круга с использованием унифицированного профиля. 1 з.п. ф-лы, 2 ил.

| Поворотный круг | 1987 |

|

SU1555173A1 |

| ГОРЯЧЕКАТАНЫЙ бКОННОРАМНЬШ ПРОФИЛЬ | 0 |

|

SU250856A1 |

| Способ прокатки несимметричных профилей | 1974 |

|

SU510279A1 |

| Металлическая профильная заготовка | 1981 |

|

SU946699A1 |

| Горячекатаный профиль для посадочного кольца колеса автомобиля | 1987 |

|

SU1435331A1 |

| ЗАМОК ДЛЯ ФИКСАЦИИ ОПОРНО-СТОЯНОЧНОГО | 0 |

|

SU384723A1 |

| Поворотное устройство прицепа | 1973 |

|

SU513897A1 |

| Поворотный круг прицепа | 1972 |

|

SU662411A1 |

| Поворотный круг | 1977 |

|

SU703406A1 |

| ПОВОРОТНЫЙ КРУГ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2032577C1 |

| DE 3229492, 01.12.1983. | |||

Авторы

Даты

2001-07-27—Публикация

1999-11-04—Подача