Изобретение относится к финишной обработке деталей и может быть использовано при обработке винтовых канавок на внутренней, например цилиндрической поверхности.

Известен способ хонингования винтовых канавок, заключающихся в снятии припуска с боковых поверхностей канавок и их дна при возвратно-поступательном осевом перемещении хонинговальной головки [1] Этот способ осуществляется устройством, содержащим корпус, разжимной элемент и обрабатывающие элементы, число которых равно числу обрабатываемых канавок.

Таким способом и с помощью такого устройства сложно, а в некоторых случаях невозможно обрабатывать детали с канавками, имеющими обусловленные допусками отклонения размера ширины и центрального угла.

Это объясняется сложностью заведения обрабатывающих элементов головки в канавки такой детали. И даже в случае заведения хонинговальной головки в отверстие обрабатываемой детали в процессе обработки возможно заклинивание и поломка обрабатывающих элементов или деталей наладки станка из-за отклонения размеров ширины канавок, центрального угла, угла подъема винтовой линии по длине детали.

Известен другой способ хонингования винтовых канавок, заключающийся в снятии припуска с боковых поверхностей канавок и их дна при возвратно-поступательном осевом перемещении хонинговальной головки [2] Этот способ осуществляется хонинговальной головкой, содержащей корпус, установленный с возможностью осевого вращения относительно хвостовика, разжимной конус, с которым взаимодействуют установленные в корпусе колодки, в пазах которых расположены хонинговальные бруски.

Обеспечение в процессе обработки возможности поворота корпуса головки относительно хвостовика (хонинговальная головка является ведомой) позволяет обрабатывать канавки, имеющие отклонение угла подъема винтовой линии. Однако при вводе головки и дальнейшей обработке деталей с канавками, имеющими отклонения размеров (ширины) и взаимного расположения (центрального угла), возникают те же проблемы, что у способа и устройства аналогов.

Кроме того, производительность хонингования таким способом и с помощью такого инструмента низка, что объясняется малой площадью контакта хонинговальных брусков с боковыми поверхностями обрабатываемых канавок.

Задачей изобретения является обеспечение возможности хонингования винтовых канавок, имеющих отклонения размеров ширины и центрального угла.

Поставленная задача решается усовершенствованием способа хонингования винтовых канавок на внутренней поверхности вращения, включающего снятие припуска с боковой поверхности канавки и ее дна при осевом возвратно-поступательном движении хонинговальной головки и осевом повороте корпуса головки относительно хвостовика.

Это усовершенствование заключается в том, что припуск снимают с участков поверхности каждой канавки, а именно при прямом ходе хонинговальной головки снимают припуск с одной боковой поверхности и примыкающей к ней части дна, а при обратном с другой боковой поверхности и примыкающей к ней части дна, при этом припуск снимают с частей дна, перекрывающих друг друга по ширине.

Поставленная задача решается также усовершенствованием хонинговальной головки, содержащей корпус, хвостовик, выполненный с возможностью осевого вращения относительно корпуса, разжимной конус, с которым взаимодействуют установленные в корпусе колодки, в пазах которых расположены хонинговальные бруски.

Это усовершенствование заключается в том, что пазы в колодках выполнены наклонными относительно продольной осевой плоскости головки на угол подъема винтовой линии, а бруски в пазах колодки расположены с возможностью самоустановки по окружности.

Выполнение снятия припуска с участков поверхности каждой канавки, а именно при прямом ходе снятие припуска с одной боковой поверхности и примыкающей к ней части два, а при обратном с другой боковой поверхности и примыкающей к ней части дна делает возможным заведения головки в обрабатываемую деталь с канавками, имеющими отклонения размеров по ширине и центральному углу за счет окружного перемещения хонинговальных брусков в обрабатываемых канавках, а также свободного (без заклинивания) перемещения головки в процессе обработки при контакте хонинговальных брусков с боковой поверхностью обрабатываемой канавки по всей длине брусков, что необходимо для повышения производительности хонингования.

Снятие припуска с частей дна, перекрывающих друг друга по ширине, позволяет при прямом и обратном ходе инструмента обрабатывать всю поверхность дна винтовой канавки.

Выполнение пазов в колодках наклонными относительно продольной осевой плоскости головки на угол подъема винтовой линии обрабатываемой канавки позволяет обеспечить сопряжение хонинговальных брусков с боковой поверхностью обрабатываемой канавки по всей длине бруска, что необходимо для заведения головки в обрабатываемое отверстие и повышение производительности хонингования.

Расположение брусков в пазах колодки с возможностью самоустановки по окружности обеспечивает степень свободы брусков, необходимую для свободного заведения головки в обрабатываемую деталь с канавками, имеющими отклонения размеров по ширине и центральному углу, а также для обеспечения постоянного контакта по всей длине бруска с боковой поверхностью канавки в процессе обработки.

Ниже дается описание предлагаемого способа хонингования и головки для его осуществления со ссылкой на прилагаемый чертеж.

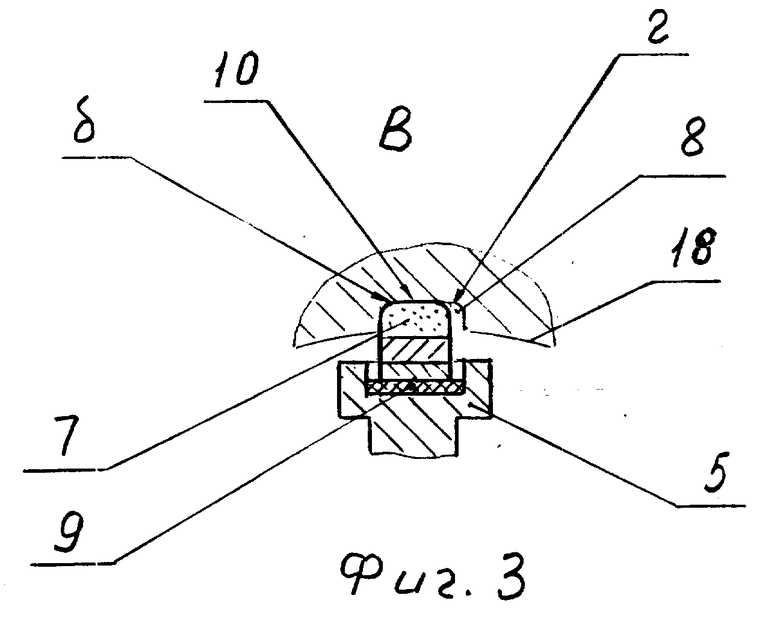

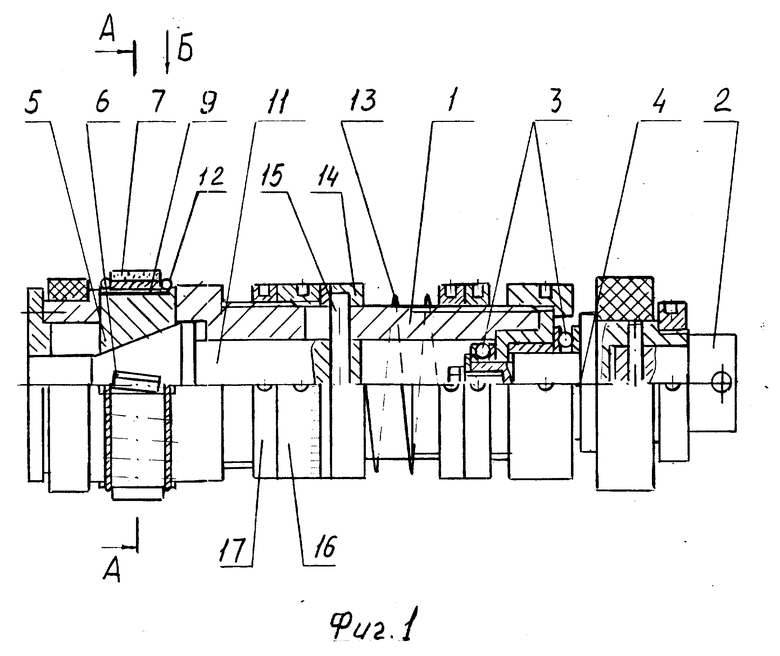

На фиг. 1 показан общий вид хонинговальной головки (для ясности чтения чертежа паз в колодке для хонинговального бруска показан в увеличенном масштабе); на фиг.2 разрез А-А на фиг.1; на фиг3 выносной элемент B на фиг. 2; на фиг. 4 вид Б на фиг. 1; на фиг.5 положение хонинговальных брусков в обрабатываемой канавке при работе.

Хонинговальная головка содержит корпус 1 и хвостовик 2, имеющий угол соединения со шпинделем станка (на фиг. не показан).

Между корпусом 1 и хвостовиком 2 расположены подшипники 3 для обеспечения возможности относительного вращения вокруг оси 4 корпуса 1 и хвостовика 2. В корпусе установлены колодки 5, в пазах 6 которых размещены хонинговальные бруски 7. Ширина пазов 6 больше (на суммарную величину отклонения размера ширины обрабатываемой канавки и центрального угла) ширины брусков 7 для обеспечения возможности самоустановки брусков 7 по окружности корпуса 1 при заведении головки и ее работе. Пазы 6 наклонены к продольной осевой плоскости головки на угол α равный углу подъема винтовой линии обрабатываемой канавки 8. В пазах 6 между дном паза и бруском 7 установлена эластичная прокладка 9 для обеспечения компенсации погрешности диаметра обрабатываемой канавки 8 и постоянного контактного давления брусков 7 на дно 10 канавки 8 при обработке.

Для обеспечения радиального разжима колодок 5 с хонинговальными брусками 7 в корпусе 1 установлен разжимной конус 11. Стягивающая пружина 12 служит для силового замыкания брусков 7 с колодками 5 и разжимным конусом 11.

Для осевого перемещения разжимного конуса 11 служит узел перемещения, состоящий из пружины 13, кольца 14, штифтов 15, лимба 16 и контргайки 17.

Предлагаемый способ осуществляется предлагаемой хонинговальной головкой.

Перед заведением головки в обрабатываемое отверстие 18 устанавливают бруски 7, для чего, поворачивая лимб, 16, перемещают (вправо, фиг. 1) штифт 15, кольцо 14, конус 11, сжимая пружину 13. Положение лимба 16 фиксируют контргайкой 17. После заведения головки в обрабатываемое отверстие 18 откручивают контргайку 17, освобождают лимб 16 и перемещают его на требуемую (для обеспечения необходимого контактного давления брусков 7 на обрабатываемую поверхность) величину. Под действием пружины 13 через кольцо 14 и штифт 15 разжимной конус получает осевое перемещение, которое преобразуется в радиальное перемещение колодок 5 с хонинговальными брусками 7. Бруски 7 перемещаются в пазах 6 колодок 5, самоустанавливаются по окружности корпуса 1 и располагаются под углом a (равном углу подъема винтовой линии канавки 8) и входят в канавки независимо от отклонения размеров по ширине и центральному углу канавок 8.

Через хвостовик 2 от шпинделя станка (на фиг. не показан) корпусу 1 головки сообщается возвратно-поступательное движение. При прямом ходе хонинговальной головки боковая поверхность брусков 7 входит в контакт с боковой поверхностью "а" винтовой канавки 8 и от тангенциальной составляющей силы контактного давления поворачивает корпус 1 вокруг оси 4, обеспечивая движение по винтовой линии хонинговальных брусков 7, которые снимают припуск с боковой поверхности "а" канавки 8 и примыкающей к ней части "б" дна 10.

При этом, благодаря наклонному расположению брусков 7 и самоустановки их по окружности корпуса 1, в процессе хонингования обеспечивается постоянный по всей длине брусков 7 контакт последних с боковой поверхностью "а" канавки 8 независимо от отклонения размеров ширины канавок 8 и центрального угла расположения канавок 8.

При обратном ходе хонинговальной головки корпус 1 поворачивается вокруг оси 4 в обратную сторону, бруски 7 контактируют с другой боковой поверхностью "в" канавки 8, обеспечивая снятие припуска с этой боковой поверхности и примыкающей к ней части "г" дна 10 канавки 8. За один (прямой и обратный) ход головки снимают припуск с частей дна "б" и "г", перекрывающих друг друга по ширине, и таким образом обрабатывают всю поверхность дна 10 канавки 8.

Количество возвратно-поступательных движений хонинговальной головки определяется величиной приписка под обработку.

Предложенным способом и с помощью предложенной головки осуществляли хонингование винтовых канавок на внутренней цилиндрической поверхности стальной трубы с предварительно нарезанными 40 канавками шириной 60 ± 0,3 мм, глубиной 2,7 мм, размер по диаметру 135,3+0,15, допуск центрального угла взаимного расположения ± 8' (по длине дуги ±0,16 мм), угол подъема винтовой линии (правой) 5o58'±10'.

Обработку проводили на горизонтально-хонинговальном станке головкой с 20 хонинговальными брусками 7, ширина которых соответствовала наименьшему предельному размеру канавки 8(-)5,7 мм, установленными в пазах 6 колодки 8 с зазором 0,32 мм.

После обработки 20 канавок головку поворачивали и заводили в обрабатываемое отверстие, располагая бруски в необработанных 20 канавках.

Результаты опробования предложенных способа и хонинговальной головки при обработке 23 труб показали: при заведении хонинговальной головки в обрабатываемое отверстие затруднений с совмещением брусков с канавками детали не возникало; хонингование канавок происходило без рывков и заеданий, что свидетельствовало о свободном прохождении инструмента по всей длине трубы; параметры качества обработки соответствовали требованиям чертежа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2208509C1 |

| БЛОК-МОДУЛЬНЫЙ ИНСТРУМЕНТ И ХОНИНГОВАЛЬНЫЙ БЛОК ДЛЯ ОБРАБОТКИ НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2184637C2 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ | 1992 |

|

RU2041051C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 2008 |

|

RU2374060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ОПОРЫ КАЧЕНИЯ | 1992 |

|

RU2041269C1 |

| СПОСОБ НАРЕЗАНИЯ ПРОДОЛЬНЫХ КАНАВОК НА ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО КАНАЛА | 2008 |

|

RU2369468C1 |

| МНОГОРЯДНАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2095224C1 |

| Резцовая головка для нарезания продольных прямых или винтовых канавок на внутренней цилиндрической поверхности | 2016 |

|

RU2630914C1 |

| Хонинговальная головка | 1990 |

|

SU1743821A1 |

| УЗЕЛ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2039636C1 |

Использование: при обработке винтовых канавок на внутренней поверхности вращения, имеющих отклонение размеров по ширине и центральному углу. Сущность: способ включает снятие припуска с участков поверхности каждой панели, а именно: при прямом ходе хонинговальной головки снимают припуск с одной боковой поверхности и примыкающей к ней части дна, а при обратном - с другой боковой поверхности и примыкающей к ней части дна. Припуск снимают с частей дна, перекрывающих друг друга по ширине. Обработку осуществляют хонинговальной головкой, содержащей корпус, хвостовик, установленный с возможностью осевого вращения относительно корпуса, разжимной конус, колодки с лазами, наклонными к продольной осевой плоскости головки на угол подъема винтовой линии обрабатываемой канавки. В пазах расположены бруски с возможностью самоустановки по окружности корпуса. 2 с. п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CH, патент, 674956, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CH, патент, 627114, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-01-10—Публикация

1996-07-09—Подача