Изобретение касается контроля и управления процессом бурения и предназначено для автоматического управления режимом бурения скважин.

Известна система автоматического управления процессом бурения, содержащая объект регулирования (буровой станок), датчики осевой нагрузки, скорости бурения, крутящего момента, управляющий блок адаптации, основное управляющее устройство, задатчик сигнала по крутящему моменту, схему сравнения и исполнительную схему по частоте вращения [1] Недостаток этого устройства состоит в том, что эта система управления не обеспечивает регулирование режима бурения обратно пропорционально как механической скорости бурения, так и текущему моменту. Например, на выход управляющего устройства по осевой нагрузке имеем сигнал, равный Up f( ), где Up выходной сигнал; f функция, U Vзад-Vтек, где Vзад заданная механическая скорость; Vтек текущая механическая скорость. Таким образом, система в [1] неработоспособна.

), где Up выходной сигнал; f функция, U Vзад-Vтек, где Vзад заданная механическая скорость; Vтек текущая механическая скорость. Таким образом, система в [1] неработоспособна.

Известна система автоматического управления, предназначенная для управления режимом бурения в неизвестных породах. Эта система обеспечивает регулирование осевой нагрузки по закону Up=  где Up сигнал с выхода регулятора; ϕ функция; k коэффициент пропорциональности, зависящий от свойств породы и породоразрушающего инструмента; Vтек текущая механическая скорость бурения; а также защиту бурового снаряда, реализацию скользящих режимов на линиях ограничения и стабилизацию мощности двигателя вращателя [2] Недостаток известной системы управления состоит в том, что она не обеспечивает автоматического поиска начального оптимального режима, т.е. оптимальной исходной точки в начале рейса. Этот режим задается либо по известным ранее зависимостям, либо после пробных поисков в начале рейса бурового снаряда. Последнее наиболее эффективно, так как идентичных условий нет. Однако поиск оптимального режима в начале рейса имеет свои недостатки. Во-первых, затрачивается какое-то время на поиск; во-вторых, найденный исходный режим может быть субъективным, в-третьих, поиск невозможен в перемежающихся породах. Все это приводит к снижению эффективности известной системы автоматического управления.

где Up сигнал с выхода регулятора; ϕ функция; k коэффициент пропорциональности, зависящий от свойств породы и породоразрушающего инструмента; Vтек текущая механическая скорость бурения; а также защиту бурового снаряда, реализацию скользящих режимов на линиях ограничения и стабилизацию мощности двигателя вращателя [2] Недостаток известной системы управления состоит в том, что она не обеспечивает автоматического поиска начального оптимального режима, т.е. оптимальной исходной точки в начале рейса. Этот режим задается либо по известным ранее зависимостям, либо после пробных поисков в начале рейса бурового снаряда. Последнее наиболее эффективно, так как идентичных условий нет. Однако поиск оптимального режима в начале рейса имеет свои недостатки. Во-первых, затрачивается какое-то время на поиск; во-вторых, найденный исходный режим может быть субъективным, в-третьих, поиск невозможен в перемежающихся породах. Все это приводит к снижению эффективности известной системы автоматического управления.

Известен ряд систем экстремального поиска [3,4,5] Эти системы предназначены для поиска экстремума показателя эффективности, например механической скорости, минимума себестоимости метра проходки скважин.

Наиболее близкой по технической сущности к предлагаемой является система автоматического управления [4] Она содержит объект управления (буровой станок), исполнительный механизм по осевой нагрузке, экстремальный регулятор, датчики осевой нагрузки, механической скорости бурения, частоты вращения, систему авторегулирования по осевой нагрузке и частоте вращения, функциональный преобразователь. Система управления позволяет отыскивать максимум механической скорости бурения от осевой нагрузки и частоты вращения. Недостаток известной системы управления состоит в том, что используются в качестве критерия управления максимум механической скорости и функциональный преобразователь, а также в том, что в основу поиска заложено наличие строгого максимума механической скорости от осевой нагрузки. Известно, что бурение на максимум механической скорости приводит к резкому увеличению себестоимости метра проходки из-за повышенного износа породоразрушающего инструмента. Наличие функционального преобразователя для поиска оптимальной частоты вращения снижает точность поиска оптимального режима. При алмазном бурении глубоких скважин, когда частота вращения ограничена предельным вращающим моментом и мощностью привода вращателя, система усложнена. Для этого достаточно иметь регулятор частоты, описанный в [2] использование которого не окажет влияния на точность поиска оптимального режима по осевой нагрузке.

Известно, что при бурении скважин наиболее эффективным является режим, обеспечивающий бурение в окрестности точки начала выполаживания скорости от осевой нагрузки. При бурении на этом режиме достигается минимум себестоимости метра проходки скважины [6] а оптимальный режим предполагается отыскивать по соотношению av P ω/Vм, где Р осевая нагрузка; ω- частота вращения; Vм механическая скорость. Однако, как показывают исследования, оптимума av может и не быть. Все зависит от того, как изменяется Vм(Р, ω). В том случае, когда бурение ведется на линейном участке Vм(Р, ω) и его угол наклона мал, тогда av const и построить экстремальную систему управления невозможно.

Цель изобретения повышение эффективности поиска оптимального технологического режима.

Достигается это тем, что известная система, содержащая датчики механической скорости и осевой нагрузки и экстремальный регулятор, подключенный выходом к входу исполнительного механизма подачи бурового станка, дополнительно снабжена блоком преобразования координат, входы которого соединены с выходами датчиков осевой нагрузки и механической скорости, а выход соединен с входом экстремального регулятора.

Поясним сущность изобретения.

Зависимость механической скорости от осевой нагрузки при ω const примем в виде [7]

Vм Vб(1+у αу2), (1) где Vб механическая скорость на базовом режиме; y (P-Pб)/Pб;

Рб базовая осевая нагрузка; α- эмпирический коэффициент.

Вставим у в (1). После преобразования получим

Vм= V (1+2α)P(Pб)

(1+2α)P(Pб) -

-  .

.

(2)

Представим для удобства (2) в относительных единицах

V*= (1+2α)P*- αP*2- α= a1P*-a2P*2-a2,

(3) где V* Vм/Vб, P* P/Pб, а1 1+2α, а2 α.

Произведем преобразование координат поворотом осей Vм* и Р* против часовой стрелки на угол ϕ по известной формуле

(4) где Р'* и V'* новая координата. Тогда (3) получит вид

(4) где Р'* и V'* новая координата. Тогда (3) получит вид

P'*sin ϕ+V'*cos ϕ= a1(P'*cos ϕ-

-V'*sin ϕ)-a2(P'*cos ϕ-V'*sin ϕ)2-a2. (5)

Для определения экстремума возьмем производную dV'*/dP'* от неявной функции (5). Получим (cosϕ+a1sinϕ-2a2cosϕsinϕ·P′*+2a2sin2ϕ·V′*)+

(cosϕ+a1sinϕ-2a2cosϕsinϕ·P′*+2a2sin2ϕ·V′*)+

+ sinϕ-a1cosϕ+2a2cos2ϕ·ϕP′*-2a2cosϕsinϕV′*= 0. (6)

Приравняем dV'*/dP'* к нулю. Получим sin ϕ-a1cos ϕ+2a2cos ϕ (P1*cos ϕ-V'*sin ϕ)sin ϕ-a1cos ϕ+2a2cos ϕ P* 0 (7)

Проверка. Положим ϕ 45о. Имеем

0,707-(1+2 α)0,707+2 α˙ 0,707˙1 0

Следовательно, в относительной системе координат оптимальным будет угол поворота, равный 45о. В этом случае система экстремального управления может выйти на идеальный режим начала выполаживания механической скорости от осевой нагрузки. При уменьшении угла поворота ϕ точка экстремума будет смещаться вправо от режима выполаживания, т.е. в сторону возрастания осевой нагрузки. Исходя из этого, обоснуем структуру системы управления.

Преобразование координат в системе управления должно быть осуществлено по формуле

=

= P

P -

- V

V

(8)

Необходимо обосновать возможность поворота системы координат на угол ϕ

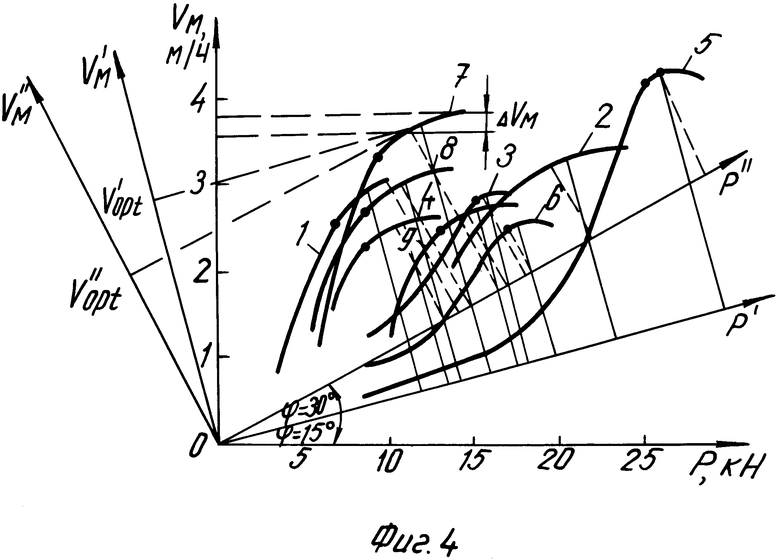

На фиг.4 изображено семейство зависимостей Vм(Р) для следующих условий:

ω 60,2 рад/с, коронка 01А3Д50К35, порода гранито-гнейсы;

ω 26,6 рад/с, коронка 01А3Д50К35, порода гранито-гнейсы;

ω 60,2 рад/с, 02И4Т150К35, гранито-гнейсы;

ω 81,6 рад/с, 02И4Т150К35, гранито-гнейсы;

ω 60,2 рад/с, 01А4Д40К30, гранито-гнейсы;

ω 81,6 рад/с, 01А4Д40К30, гранито-гнейсы;

ω 81,6 рад/с, 01М3Д90К60, гранито-гнейсы;

ω 60,2 рад/с, ВСС59, диориты;

ω 48,1 рад/с, ВСС59, диориты.

Точкам на графиках Мv(H) соответствует режим начала выполаживания Vм(Р). Из фиг. 4 следует: при бурении в режимах Vм _→ m x и V

x и V разница в потере скорости ΔVм небольшая, однако в режиме Vм _→ m

разница в потере скорости ΔVм небольшая, однако в режиме Vм _→ m x max возрастает износ породоразрушающего инструмента; при повороте координат на угол 15о или 30о режим бурения находится за началом выполаживания Vм(Р) или близком к нему. Этому соответствует наибольшая совокупность режима бурения, близкого к минимуму себестоимости метра проходки скважины: V

x max возрастает износ породоразрушающего инструмента; при повороте координат на угол 15о или 30о режим бурения находится за началом выполаживания Vм(Р) или близком к нему. Этому соответствует наибольшая совокупность режима бурения, близкого к минимуму себестоимости метра проходки скважины: V , где qmin минимум себестоимости метра проходки; δP- малая величина осевой нагрузки в сравнении с величиной Рб.

, где qmin минимум себестоимости метра проходки; δP- малая величина осевой нагрузки в сравнении с величиной Рб.

Таким образом структура системы автоматического управления становится ясной. Необходимо осуществить поворот осей координат в плоскости параметров Р и Vм, что позволит преобразовать не экстремальный объект в экстремальный. Экстремальный регулятор в этом случае будет отыскивать экстремум V'м _→ V'max (в старых координатах режим близкий к базовому). Поиск оптимальной осевой нагрузки прекратится, когда приращение скорости Δ V' будет близко к нулю.

Таким образом, введение в систему автоматического управления процессом бурения скважин блока преобразования координат позволяет обеспечивать поиск оптимального технологического режима бурения.

Анализ патентной и научно-технической литературы, проведенный заявителем и авторами, показал, что неизвестны решения, содержащие отличительные признаки заявленного предложения. Это позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

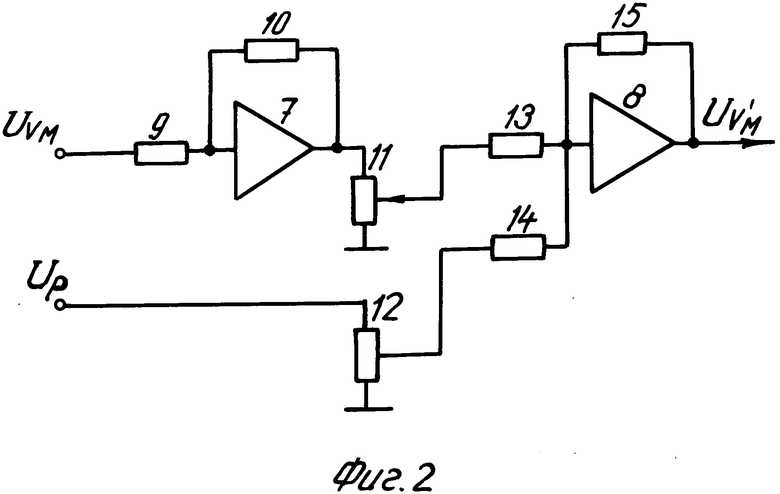

На фиг.1 показана структурная схема системы автоматического у правления; на фиг.2 блок преобразования координат; на фиг.3 процесс поиска экстремума; на фиг.4 семейств зависимостей VмР.

Система управления содержит буровой станок 1 (объект управления), который соединен с датчиком механической скорости 2 и датчиком осевой нагрузки 3, выходы датчиков 2 и 3 соединены с блоком преобразования координат 4, выход которого соединен с экстремальным регулятором 5, вход которого соединен с исполнительным механизмом 6, выход которого соединен с буровым станком 1.

В качестве датчиков механической скорости бурения 2 и осевой нагрузки 3 могут быть использованы датчики типов МУД и ДМС. Экстремальный регулятор может быть применен из [4] Исполнительный механизм может быть использован от бурового регулятора БР-1.

Схема блока преобразования координат дана на фиг.2. Схема выполнена на двух операционных усилителях типа 140УД20(ОУ) 7 и 8 и резисторах 9-15. Преобразование Vм осуществляется по выражению (8).

Система работает следующим образом. В начальный момент времени бурения рукояткой 16 (фиг. 1) задается начальная осевая нагрузка. Сигнал от исполнительного механизма поступает к буровому станку 1, на выходе которого появляется механическая скорость. Эта скорость измеряется датчиком 2 механической скорости. Сигналы с выходов датчика 2 и датчика осевой нагрузки 3 поступают на входы блока преобразования координат 4. Преобразование координат осуществляется согласно способу неопределенных коэффициентов, который сводится к приравниванию коэффициентов исходного и машинного уравнений. Промасштабированное значение механической скорости в виде напряжения инвертируется на операционном усилителе (ОУ) 7 (фиг.2) и алгебраически суммируется с выходным напряжением датчика осевой нагрузки на ОУ 8. При этом масштабирование осуществляется таким образом, чтобы наибольшим значением механической скорости и осевой нагрузки соответствовал верхний предел рабочего напряжения ОУ. Поворот осей по выражению (8) осуществляется с помощью движков переменных резисторов 11 и 12, величины сопротивлений которых равны между собой. При этом согласно (8) напряжение на выходе потенциометра 11 будет меньше, а на выходе 12 больше, чем поданные на их входы. Величины сопротивлений резисторов 13, 14 и 15 также равны между собой. С выхода экстремального регулятора 5 (использован регулятор шагового типа) разность механических скоростей по двум последним замерам поступает на вход исполнительного механизма 6. При достижении в новой системе координат максимума механической скорости на выходе экстремального регулятора сигнал равен нулю. Изменение осевой нагрузки не происходит. С изменением свойств горной породы работа экстремального регулятора повторяется, так как на его входе разность механических скоростей превосходит нечувствительность регулятора.

На конкретном примере покажем работу экстремальной системы. Экстремальный регулятор 5 это регулятор шагового типа с величиной шага а и периодом действия Т (фиг. 3). С началом работы рукояткой 16 (фиг.1) задается первый шаг, равный а. Система управления работает так, что при разности скоростей Vi+1-Vi > 0 происходит увеличение осевой нагpузки на величину шага Δ Р=а. При попадании в зону нечувствительности, в которойVi+1-Vi| <σ, где σ зона нечувствительности регулятора, система совершает шаги внутри этой зоны (фиг. 3). Двигаясь к экстремуму в старой системе координат, управление остановилось бы в точке оптимума Vм ->Vmax (фиг.3). В новой системе координат поиск остановится в точке Рopt < P(V -> Vmax), что соответствует сущности изобретения, достигаемого применением поворота осей координат.

Предлагаемая система автоматического управления выгодно отличается от известных, так как она позволяет преобразовать неэкстремальный объект в экстремальный и тем самым обеспечить автоматический поиск режима бурения по осевой нагрузке, близкого к минимуму себестоимости метра проходки скважины как в однородных, так и перемежающихся породах. Выбор угла поворота координат зависит от свойств разбуриваемых горных пород.

Для определения в конкретных условиях угла поворота достаточно получить статические зависимости механической скорости от осевой нагрузки и по ним найти угол поворота, обеспечивающий работу регулятора в зоне положительных значений механической скорости в новой системе координат.

Использование предлагаемого изобретения позволяет значительно повысить эффективность буровых станков и снизить себестоимость бурения скважин за счет повышения производительности и снижения расхода породоразрушающего инструмента при бурении перемежающихся пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации процесса бурения горных пород | 1989 |

|

SU1645751A1 |

| Способ оптимизации процесса бурения | 1990 |

|

SU1795220A1 |

| Система автоматического управления процессом бурения | 1987 |

|

SU1479632A1 |

| Система автоматического управления процессом колонкового бурения | 1988 |

|

SU1578323A2 |

| Способ регулирования процесса бурения горных пород | 1989 |

|

SU1796769A1 |

| ГИДРОУДАРНИК | 1991 |

|

RU2011779C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ САХАРОВА А.В. | 1992 |

|

RU2021499C1 |

| Система управления процессом бурения | 1973 |

|

SU662702A2 |

| Устройство для контроля процесса бурения | 1974 |

|

SU497404A1 |

| ПРЕОБРАЗОВАТЕЛЬ АЗИМУТА СКВАЖИННОГО ИНКЛИНОМЕТРА | 1991 |

|

RU2018647C1 |

Назначение: изобретение относится к контролю и управлению процессом бурения. Цель изобретения повышение эффективности поиска оптимального технологического режима. Сущность изобретения: система автоматического управления процессом бурения содержит датчик механической скорости 2, датчик осевой нагрузки 3, экстремальный регулятор 5 и блок преобразования координат 4. При этом входы последнего блока 4 соединены с датчиком механической скорости 2 и осевой нагрузки 3. Выход блока 4 соединен с входом экстремального регулятора 5. Система позволяет преобразовать неэкстремальный объект в экстремальный и обеспечить тем самым автоматический поиск режима бурения по осевой нагрузке, близкого к минимуму себестоимости метра проходки как в однородных, так и перемежающихся породах. 4 ил.

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ, содержащая датчики механической скорости и осевой нагрузки и экстремальный регулятор, подключенный выходом к входу исполнительного механизма подачи бурового станка, отличающаяся тем, что, с целью повышения эффективности поиска оптимального технологического режима, она снабжена блоком преобразования координат, входы которого соединены с выходами датчиков осевой нагрузки и механической скорости, а выход соединен с входом экстремального регулятора.

| Калыгин Е.В | |||

| Разработка методов и средств оптимизации технологии алмазного бурения, Дис | |||

| на соиск.учен | |||

| ст.канд.техн | |||

| наук, Свердловск (Москва), 1988. |

Авторы

Даты

1995-08-09—Публикация

1990-10-11—Подача