-V

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| ИСПОЛЬЗОВАНИЕ СПЛАВА НИКЕЛЬ-ХРОМ-ЖЕЛЕЗО-МОЛИБДЕН, НЕ СОДЕРЖАЩЕГО ТИТАНА | 2022 |

|

RU2833864C1 |

Изобретение относится к сварочному производству, в частности к способам моделирования термического цикла сварки. Целью является повышение соответствия параметров моделируемых процессов параметрам процессов, развивающихся при сварке в реальных условиях, и расширение границ применения моделирования сварочных процессов. Для этого образец наплавленного металла нагревают проходящим электрическим током, принудительно охлаждают, причем образец предварительно

ril/ffF

4 brrjrz}:- d /гоз.Ж 5

//////////////// (pt/ei

о ю

00

о

ю со

получают наплавкой отдельного валика в кристаллизатор из неплавящегося материала с одновременной сваркой концов наплавленного валика с выводными планками, соединенными с токоподводами, и последующим удалением кристаллизатора. Устройство для осуществления способа содержит источник питания 1, соединенный с токоподводами 2, в которых закреплены металИзобретение относится к сварочному производству, в частности к способам моделирования термического цикла сварки.

Известен способ моделирования термического цикла сварки, включающий вырезку образца из металла, прошедшего полный цикл термообработки, характерный для данного класса сталей, нагрев его проходящим током на установке для моделирования термического цикла сварки и принудительное охлаждение.

Однако этот способ не обеспечивает воспроизведение литой структуры, характерной для сварных швов, и приводит к существенным искажениям экспериментальных данных.

Наиболее близким к предлагаемому является способ моделирования термического цикла сварки, включающий вырезку образца непосредственно из сварного шва или наплавленного металла, нагрев образца проходящим током и его принудительное охлаждение.

Известно устройство для моделирования термического цикла сварки, содержащее источник питания, токоподводы, приспособление для крепления образца, систему принудительного охлаждения, аппаратуру для регистрации температуры.

Недостатком известных способа и устройства является отклонение параметров моделируемых процессов от параметров реальных процессов, протекающих при сварке и особенно при многопроходной сварке и наплавке. Это объясняется тем, что известный способ и устройство не позволяют получить структуеу металла сварного шва (наплавки) путем охлаждения из расплава, а моделируют ее нагревом до температуры аустенизации образца, вырезанного из сварного шва. При этом легированность образующегося твердого раствора не может достигнуть уровня легированности аустени- та в реальном процессе. Кроме того, в результате протекания фазовых превращений возможны процессы изменения размеров зерен, дислокационной структуры и т.д. Это приводит к изменениям диффузионной полические планки 3. С торцовыми поверхностями выводных планок сопряжены торцы кристаллизатора 4, жестко соединенного со штоком пневмоцилиндра 5. Наплавленный образец б располагают на рабочих поверхностях кристаллизатора и выводных планок, образуя с последним сварное соединение. 2 с.п. ф-лы, 4 ил., 1 табл,

движности атомов и температур критических точек фазовых превращений.

Целью изобретения является повышение соответствия параметров моделируемых процессов параметрам процессов, развивающихся при сварке, и расширение границ применения моделирования сварочных процессов.

Поставленная цель достигается тем, что

согласно предлагаемому способу моделирования термического цикла сварки, преимущественно многопроходной сварки и наплавки, включающему нагрев образца наплавленного металла проходящим электрическим током и его принудительное охлаждение образец наплавленного металла получают наплавкой отдельного валика в продольный паз кристаллизатора из неплавящегося материала, причем начало и конец

наплавки осуществляют на металлических выводных планках, соединенных с токоподводами. После затвердевания наплавленного образца кристаллизатор удаляют.

Поставленная цель достигается также

тем, что в предлагаемом устройстве для моделирования термического цикла сварки, содержащем источник питания, токоподводы, систему принудительного охлаждения, аппаратуру для регистрации температуры,

на токоподводах закреплены выводные планки, изготовленные из металла, обладающего хорошей свариваемостью с наплавляемым металлом, одна из которых закреплена с обеспечением свободного перемещения под действием термических деформаций вдоль оси наплавленного образца. Между выводными планками установлен кристаллизатор из неплавящегося материала, кинематически связанный со

штоком пневмоцилиндра, причем рабочие поверхности выводных планок и кристаллизатора расположены горизонтально и находятся в одной плоскости, а торцовые поверхности кристаллизатора сопрягаются

с торцовыми поверхностями выводных планок.

Именно предлагаемая конструкция устройства обеспечивает, согласно предлагаемому способу, точное моделирование

процесса формирования литой структуры металла сварного шва из расплава путем расплавления присадочного металла сварочным источником тепла, принудительного формирования наплавленного валика в кристаллизаторе и образования прочного сварочного соединения с металлическими выводными планками, соединенными с то- коподводами, Последующее удаление кристаллизатора и включение источника питания, а также использование аппаратуры для регистрации температуры и системы принудительного охлаждения позволяет изменять тепловое состояние наплавленного металла по определенному термическому циклу на стадии его охлаждения.

Таким образом, предлагаемые способ и устройство обеспечивают возможность нагрева наплавленного металла с любой температуры на стадии охлаждения из расплава. Это устраняет необходимость охлаждения до комнатной температуры с целью вырезки и подготовки образца для моделирования термического цикла сварки и дополнительного нагрева для аустениза- ции металла. В результате исчезают отклонения в моделируемой структуре, связанные с перераспределением легирующих элементов между фазами, с изменением размеров зерен, с протеканием фазовых превращений и т.д.

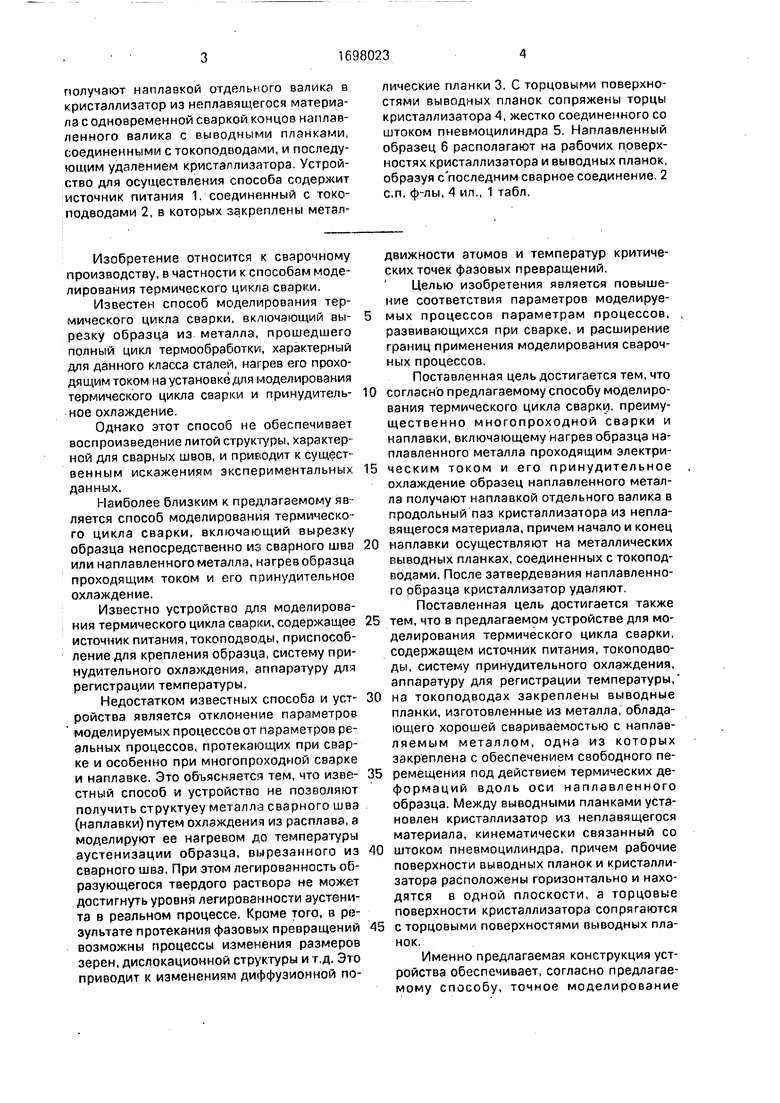

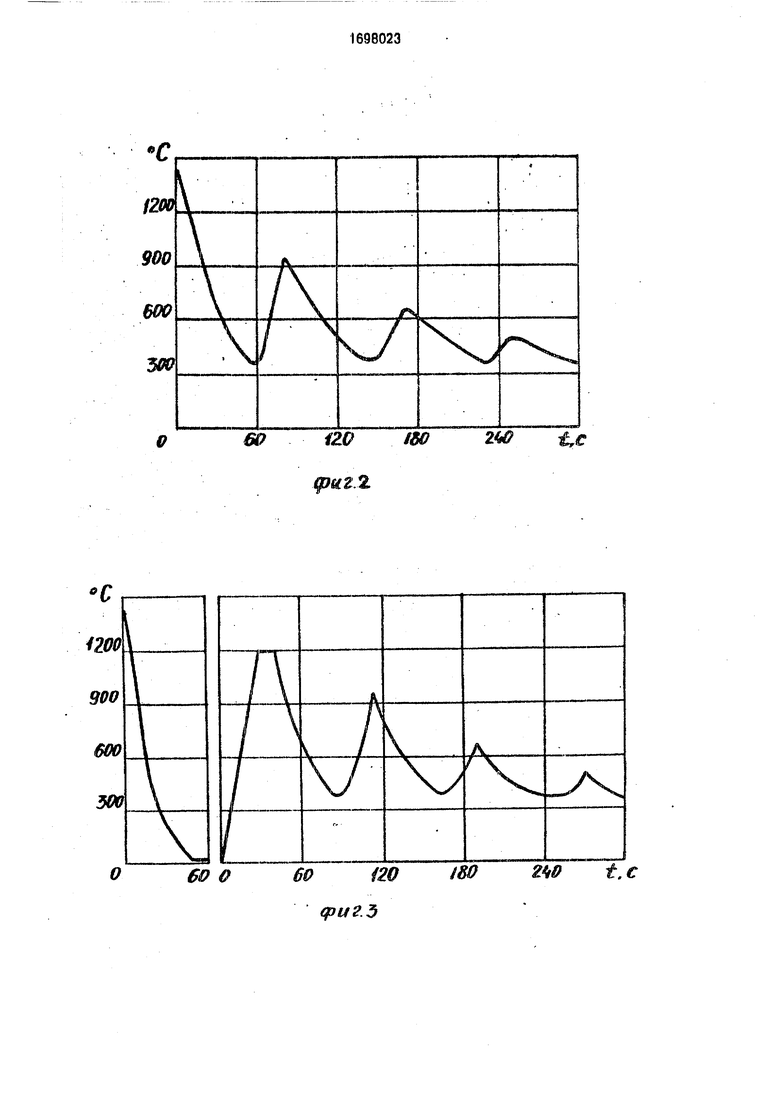

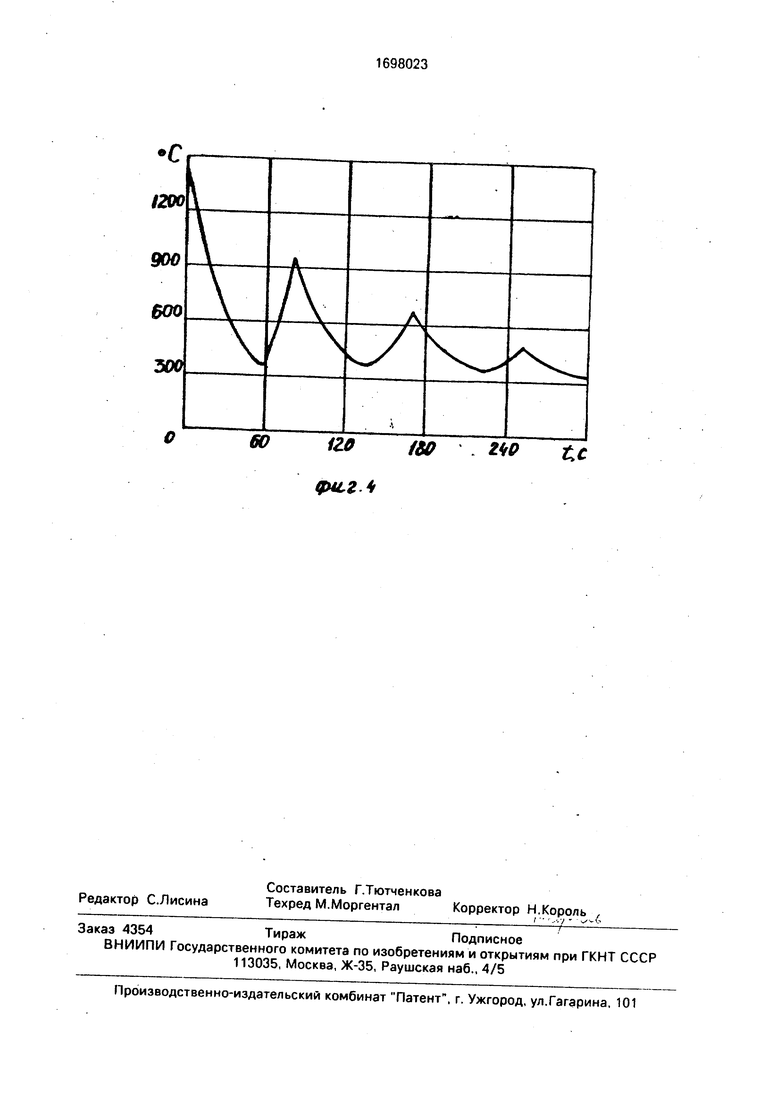

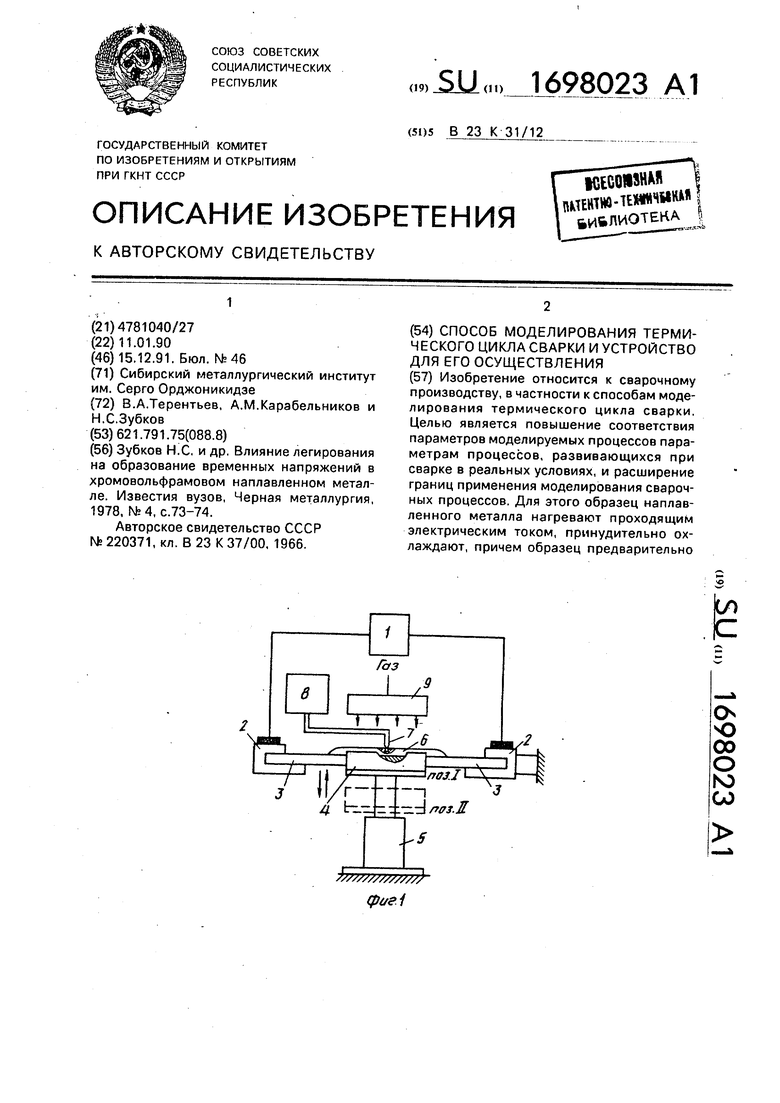

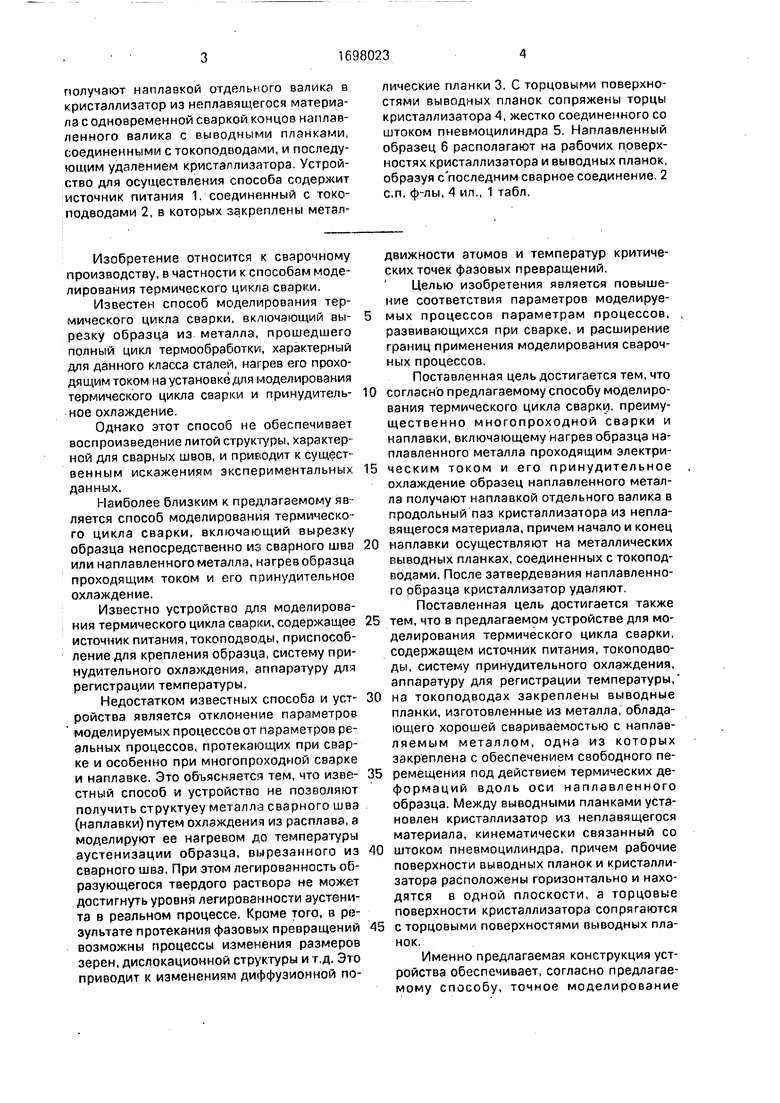

На фиг.1 представлена схема предлагаемого устройства для моделирования термического цикла сварки; на фиг.2-4 - графики термических циклов.

Устройство содержит источник 1 питания, соединенный с токоподводами 2, в которых закреплены выводные металлические планки 3. С торцовыми поверхностями выводных планок сопряжены торцы кристал- лизатора 4, жестко соединенного со штоком пневмоцилиндра 5. Наплавленный образец б расположен на рабочих поверхностях кристаллизатора и выводных планок, образуя с последними сварное соединение. В цент- ральной части наплавленного образца закреплен спай термопары 7, которая соединена с регистрирующим потенциометром 8. Непосредственно над наплавленным образцом установлено душирующее устройство 9 системы принудительного охлаждения.

Кристаллизатор изготавливается из не- плавящегося материала, например из графита, длиной 80-100 мм. Металл, используемый для изготовления выводных планок, должен обладать хорошей свариваемостью с наплавляемым металлом.

Моделирование термического цикла согласно предлагаемому способу с использованием предлагаемого устройства выполняют следующим образом.

Перед началом процесса источник питания отключен, кристаллизатор установлен в позиции I (см, фиг.1). Наплавку начинают на одной из выводных планок, ведут по продольному пазу кристаллизатора 4 и заканчивают на другой. Длина части валика, наплавленной на выводных планках, примерно равна 20-30 мм, в кристаллизатор - 80 мм. При наплавке в средней части кристаллизатора в сварочную ванну помещают спай термопары 7, соединенной с регистрирующим потенциометром 8, обеспечивая после кристаллизации надежный тепловой контакт спая термопары с образцом 6. По окончании процесса наплавки кристаллизатор опускают (поз. II) с использованием пневмоцилиндра 5. При охлаждении наплавленного образца до определенной температуры включают источник 1 питания и нагревают образец проходящим током. Для регулирования скорости охлаждения применяют принудительное охлаждение через душирующее устройство 9.

Пример. Были проведены сравнительные испытания предлагаемого и известного способов моделирования термического цикла сварки.

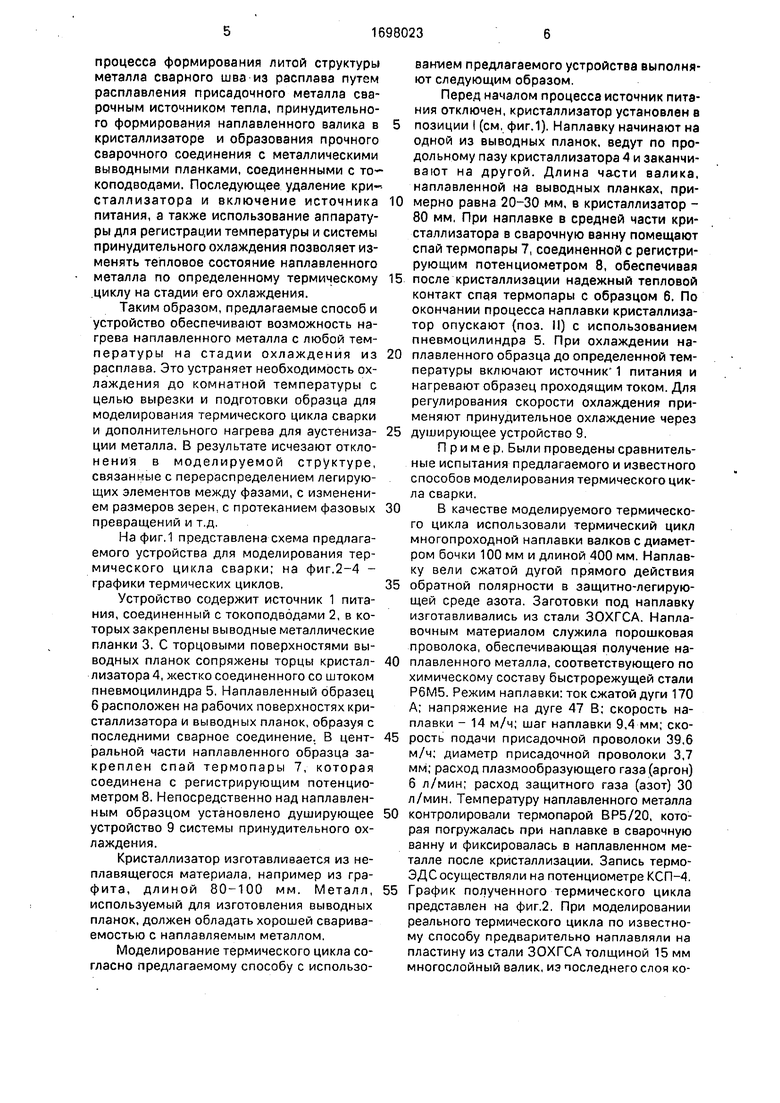

В качестве моделируемого термического цикла использовали термический цикл многопроходной наплавки валков с диаметром бочки 100 мм и длиной 400 мм. Наплавку вели сжатой дугой прямого действия обратной полярности в защитно-легирующей среде азота. Заготовки под наплавку изготавливались из стали ЗОХГСА. Наплавочным материалом служила порошковая проволока, обеспечивающая получение наплавленного металла, соответствующего по химическому составу быстрорежущей стали Р6М5. Режим наплавки: ток сжатой дуги 170 А; напряжение на дуге 47 В; скорость наплавки - 14 м/ч; шаг наплавки 9,4 мм; скорость подачи присадочной проволоки 39,6 м/ч; диаметр присадочной проволоки 3,7 мм; расход плазмообразующего газа (аргон) 6 л/мин; расход защитного газа (азот) 30 л/мин. Температуру наплавленного металла контролировали термопарой ВР5/20, которая погружалась при наплавке в сварочную ванну и фиксировалась в наплавленном металле после кристаллизации. Запись термо- ЭДС осуществляли на потенциометре КСП-4. График полученного термического цикла представлен на фиг.2. При моделировании реального термического цикла по известному способу предварительно наплавляли на пластину из стали ЗОХГСА толщиной 15 мм многослойный валик, иэ последнего слоя которого вырезали образцы размером 72 х 2 х 10 мм.

Способ наплавки, параметры режима, химический состав наплавленного металла были такими же, как и при наплавке валка. Из последнего наплавленного слоя вырезали образцы размером 72 х 2 х 10 мм.

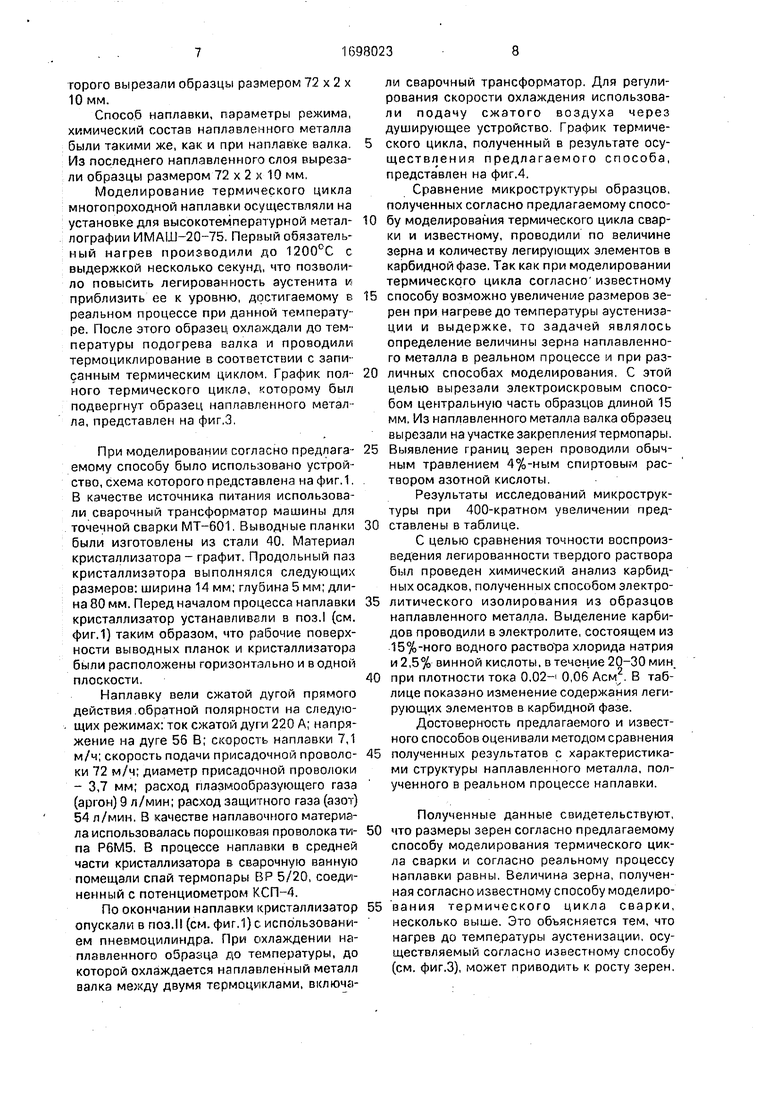

Моделирование термического цикла многопроходной наплавки осуществляли на установке для высокотемпературной металлографии ИМАШ-20-75. Первый обязательный нагрев производили до 1200°С с выдержкой несколько секунд, что позволило повысить легированность аустенита и приблизить ее к уровню, достигаемому в реальном процессе при данной температуре. После этого образец охлаждали до температуры подогрева валка и проводили термоциклирование в соответствии с записанным термическим циклом. График полного термического цикла, которому был подвергнут образец наплавленного металла, представлен на фиг.З.

При моделировании согласно предлагаемому способу было использовано устройство, схема которого представлена на фиг. 1. В качестве источника питания использовали сварочный трансформатор машины для точечной сварки МТ-601. Выводные планки были изготовлены из стали 40. Материал кристаллизатора - графит. Продольный паз кристаллизатора выполнялся следующих размеров: ширина 14 мм; глубина 5 мм; длина 80 мм. Перед началом процесса наплавки кристаллизатор устанавливали в поз.1 (см. фиг.1) таким образом, что рабочие поверхности выводных планок и кристаллизатора были расположены горизонтально и в одной плоскости.

Наплавку вели сжатой дугой прямого действия обратной полярности на следующих режимах: ток сжатой дуги 220 А; напряжение на дуге 56 В; скорость наплавки 7,1 м/ч; скорость подачи присадочной проволоки 72 м/ч; диаметр присадочной проволоки - 3,7 мм; расход плазмообразующего газа (аргон) 9 л/мин; расход защитного газа (азот) 54 л/мин. В качестве наплавочного материала использовалась порошковая проволока типа Р6М5. В процессе наплавки в средней части кристаллизатора в сварочную ванную помещали спай термопары ВР 5/20, соединенный с потенциометром КСП-4.

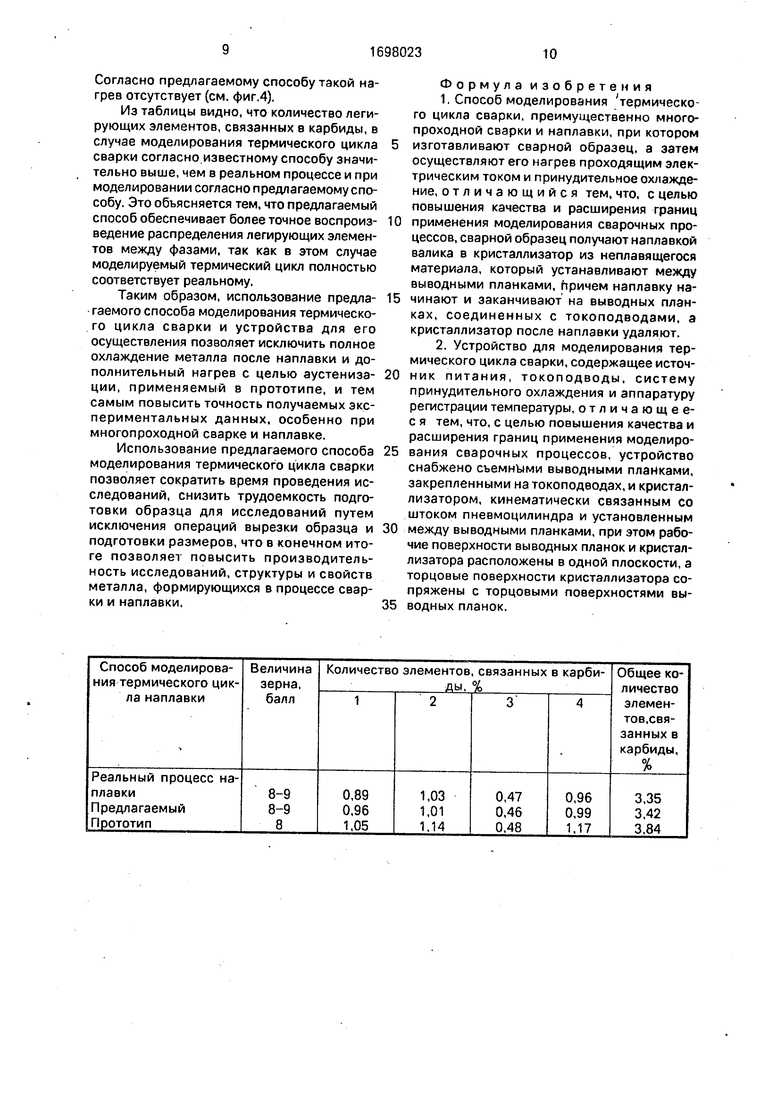

По окончании наплавки кристаллизатор опускали в поз.II (см, фиг.1) с использованием пневмоцилиндра, При охлаждении наплавленного образца до температуры, до которой охлаждается наплавленный металл валка между двумя термоциклэми, включали сварочный трансформатор, Для регулирования скорости охлаждения использовали подачу сжатого воздуха через душирующее устройство. График термического цикла, полученный в результате осуществления предлагаемого способа, представлен на фиг.4.

Сравнение микроструктуры образцов, полученных согласно предлагаемому способу моделирования термического цикла сварки и известному, проводили по величине зерна и количеству легирующих элементов в карбидной фазе. Так как при моделировании термического цикла согласно известному

способу возможно увеличение размеров зерен при нагреве до температуры аустениза- ции и выдержке, то задачей являлось определение величины зерна наплавленного металла в реальном процессе и при различных способах моделирования. С этой целью вырезали электроискровым способом центральную часть образцов длиной 15 мм. Из наплавленного металла валка образец вырезали на участке закрепления термопары.

Выявление границ зерен проводили обычным травлением 4%-ным спиртовы / раствором азотной кислоты.

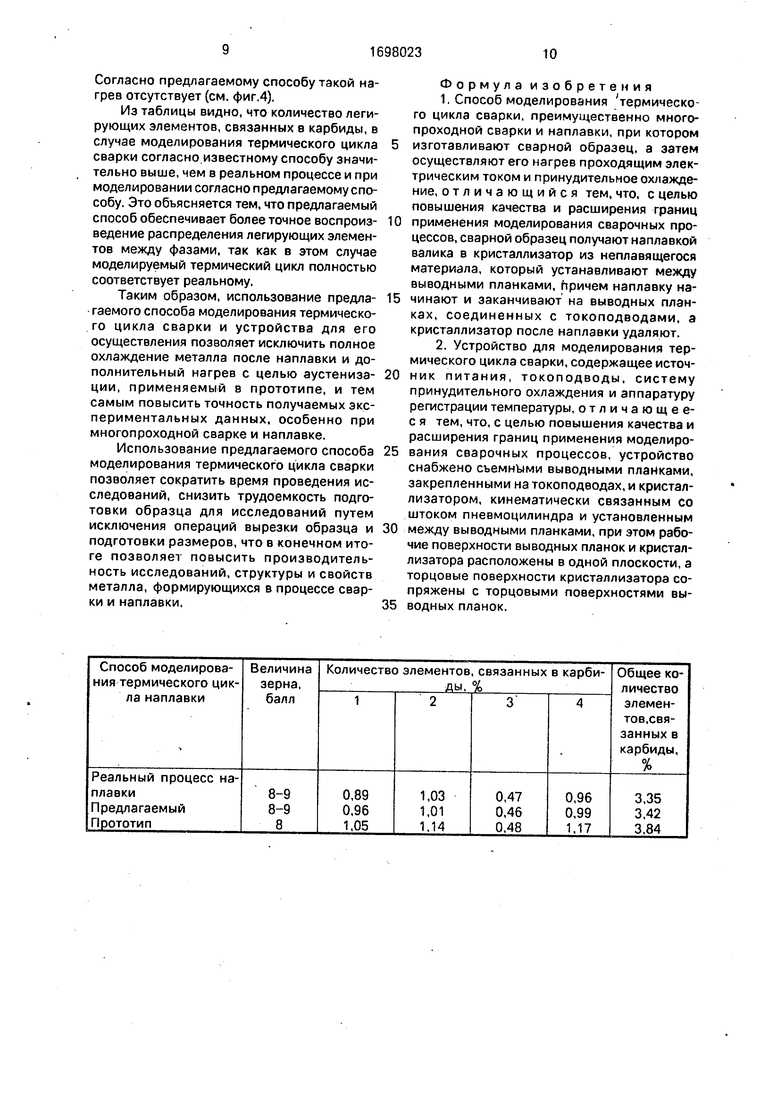

Результаты исследований микроструктуры при 400-кратном увеличении представлены в таблице.

С целью сравнения точности воспроизведения легированности твердого раствора был проведен химический анализ карбидных осадков, полученных способом электролитического изолирования из образцов наплавленного металла. Выделение карбидов проводили в электролите, состоящем из 15%-ного водного раствора хлорида натрия и 2,5% винной кислоты, в течение 20-30 мин

при плотности тока 0.02-I 0,06 Асм. В таблице показано изменение содержания легирующих элементов в карбидной фазе.

Достоверность предлагаемого и известного способов оценивали методом сравнения

полученных результатов с характеристиками структуры наплавленного металла, полученного в реальном процессе наплавки.

Полученные данные свидетельствуют, что размеры зерен согласно предлагаемому способу моделирования термического цикла сварки и согласно реальному процессу наплавки равны. Величина зерна, полученная согласно известному способу моделиро- вания термического цикла сварки, несколько выше. Это объясняется тем, что нагрев до температуры аустенизации, осуществляемый согласно известному способу (см. фиг.З), может приводить к росту зерен.

Согласно предлагаемому способу такой нагрев отсутствует (см. фиг.4).

Из таблицы видно, что количество легирующих элементов, связанных в карбиды, в случае моделирования термического цикла сварки согласно известному способу значительно выше, чем в реальном процессе и при моделировании согласно предлагаемому способу. Это объясняется тем, что предлагаемый способ обеспечивает более точное воспроиз- ведение распределения легирующих элементов между фазами, так как в этом случае моделируемый термический цикл полностью соответствует реальному.

Таким образом, использование предла- гаемого способа моделирования термического цикла сварки и устройства для его осуществления позволяет исключить полное охлаждение металла после наплавки и дополнительный нагрев с целью аустениза- ции, применяемый в прототипе, и тем самым повысить точность получаемых экспериментальных данных, особенно при многопроходной сварке и наплавке.

Использование предлагаемого способа моделирования термического цикла сварки позволяет сократить время проведения исследований, снизить трудоемкость подготовки образца для исследований путем исключения операций вырезки образца и подготовки размеров, что в конечном итоге позволяет повысить производительность исследований, структуры и свойств металла, формирующихся в процессе сварки и наплавки.

Формула изобретения

1,Способ моделирования термического цикла сварки, преимущественно многопроходной сварки и наплавки, при котором изготавливают сварной образец, а затем осуществляют его нагрев проходящим электрическим током и принудительное охлаждение, отличающийся тем, что, с целью повышения качества и расширения границ применения моделирования сварочных процессов, сварной образец получают наплавкой валика в кристаллизатор из неплавящегося материала, который устанавливают между выводными планками, причем наплавку начинают и заканчивают на выводных планках, соединенных с токоподводэми, а кристаллизатор после наплавки удаляют.

О

601ZO /SO

дукг.2.

60 О

60i20 ISO

Фиг.З

гм t,c

ш t. с

60

1ZO

дм,.

№

tw tc

| Зубков Н.С | |||

| и др, Влияние легирования на образование временных напряжений в хромовольфрамовом наплавленном металле | |||

| Известия вузов, Черная металлургия, 1978, №4, с.73-74 | |||

| УСТАНОВКА ДЛЯ ВОСПРОИЗВЕДЕНИЯ ТЕРМИЧЕСКОГО ЦИКЛАСВАРКИ | 0 |

|

SU220371A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-15—Публикация

1990-01-11—Подача