Изобретение относится к области органической химии, в частности к получению модификаторов резин, усиливающих прочность связи резины с армирующими материалами, в шинной промышленности и резинотехнической промышленности.

Известен способ получения модификатора резин, представляющий собой молекулярный комплекс резорцина и гексаметилентетрамина. Способ заключается во взаимодействии резорцина и гексаметилентетрамина в водной среде с последующими фильтрацией и сушкой. По-лученный целевой продукт представляет собой порошкообразное вещество, пылящая способность которого 6-28% [1]

Недостатком данного способа является то, что целевой продукт имеет низкое качество; низкий уровень связи резины с латунированным металлокордом (прочность связи с кордом 9 л 15/27 по Н-методу в нормальных условиях 28,2 кН/м, при 100оС 20,7 кН/м, после кипячения в 5%-ном растворе хлористого натрия в течение 6 ч 17,3 кН/м), низкое сопротивление тепловому старению. Продукт сильно пылит. В производственном процессе образуется большое количество стоков, содержащих резорцин и гексаметилентетрамин.

Наиболее близким по достигаемому эффекту к заявляемому является способ по- лучения модификатора резин гексаметилентетрамин резорцина взаимодействием резорцина и гексаметилентетрамина в водном растворе динатриевой соли этилендиаминтетрауксусной кислоты с добавлением полиоксипропиленгликолевого эфира н-бутилового спирта в количестве 0,12-0,45% от суммы загруженных сухих реагентов. Полученный целевой продукт представляет собой порошкообразное вещество с пылящей способностью 1% [2] Прочность связи резины с латунированным металлокордом 9 л 15/27 по Н-методу при нормальных условиях составляет 30,9 кН/м; при 100оС 22,4 кН/м, после кипячения в 5%-ном растворе хлористого натрия в течение 6 ч 20,5 кН/м, после паровоздушного старения при 90оС в течение 72 ч 15,2 кН/м. Коэффициенты устойчивости адгезионной связи к воздействию температуры, раствора хлористого натрия и водяного пара составляют соответственно 0,72; 0,66; 0,49.

Недостатками данного способа является то, что полученный целевой продукт низкого качества (низкая прочность связи резины с металлокордом после паровоздушного старения, воздействия температуры и коppозионной среды, низкая устойчивость адгезионной связи в названных условиях), большая слеживаемость продукта в процессе хранения, большой расход сырья. В производственном процессе образуются стоки, содержащие резорцин и продукты его окисления, трудноподдающиеся очистке.

Целью изобретения является повышение качества целевого продукта (повышение адгезии резины к металлокорду и увеличение устойчивости адгезионной связи к воздействию температуры, водяного пара и хлористого натрия), исключение сточных вод и выбросов в атмосферу и снижение расхода сырья.

Поставленная цель достигается тем, что согласно предлагаемому способу резорцин подвергают диспергированию до пластичного состояния с полигексаметиленгуанидингидрохлоридом (ПГМГГХ) общей формулы (CH2)6-NH-

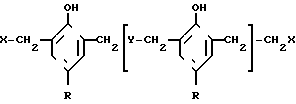

(CH2)6-NH- где n=2-90, с мол.м. 350-16000 при 52-80оС в присутствии углеводородов С10-С27, взятых в количестве 1,2-4,8 мас. от суммарной массы исходных резорцина и полигексаметиленгуанидингидрохлорида, с последующей обработкой реакционной массы алкилфенольной смолой, например октофор N или фенолоформальдегидной смолой, например октофор 10 S или амберол ST-137 мол.м. 900-16000 общей формулы

где n=2-90, с мол.м. 350-16000 при 52-80оС в присутствии углеводородов С10-С27, взятых в количестве 1,2-4,8 мас. от суммарной массы исходных резорцина и полигексаметиленгуанидингидрохлорида, с последующей обработкой реакционной массы алкилфенольной смолой, например октофор N или фенолоформальдегидной смолой, например октофор 10 S или амберол ST-137 мол.м. 900-16000 общей формулы где для октофора NX=-NH2; Y=-NH-; R=Alк, Ar, H;

где для октофора NX=-NH2; Y=-NH-; R=Alк, Ar, H;

для октофора 10 SX=-OH, Y=-S-S-; R=H, Alк, Ar;

для амберола ST-137 X=-OH, Y=-O-, R=C8H17, или их смесей и процесс ведут при массовых соотношениях резорцин полигексаметиленгуанидингидрохлорид-октофор N, равных 1:(0,1-5,0):(0,5-8,0).

При этом цель достигается при совокупности всех признаков. Если полигексаметиленгуанидингидрохлорида брать меньше или молекулярная масса его будет меньше, а температура, при которой ведется диспергирование, будет ниже предельных значений, цель не достигается снижается устойчивость адгезионной связи резины с латунированным металлокордом. При температуре диспергирования выше 80оС снижаются адгезионные свойства резины. Если молекулярная масса полигексаметиленгуанидингидрохлорида будет выше верхнего граничного значения, качество модификатора по адгезионным свойствам резины не возрастает. Если фенольной смолы брать больше или меньше заявляемых пределов, цель также не достигается по показателю адгезионные свойства резины.

П р и м е р 1. К 100 г резорцина загружают 10 г полигексаметиленгуанидингидрохлорида, 3,3 г углеводородов фракции С10-С27 и при 66оС диспергируют до получения пластичной массы. К полученной пластичной массе добавляют 50 г октофора N мол.м. 1300, перемешивают и гранулируют. Получают гранулы зеленого цвета. Массовая доля пылящей фракции 0,11% Полученный модификатор испытывают в брекерных резиновых смесях для обкладки металлокорда, применяемых в автопокрышках размера 260-508 R и 320-508 R. Прочность связи с латунированным металлокордом 9 л 15/27 по Н-методу: при нормальных условиях 31,2 кН/м; после паровоздушного старения при 90оС 72 ч 22 кН/м; после кипячения в 5%-ном растворе NaCl в течение 6 ч 24,7 кН/м; при 100оС 26,5 кН/м.

Коэффициент устойчивости адгезионной связи к воздействию: водяного пара 0,71; раствора NaCl 0,79; температуры 0,84.

Аналогичным образом осуществлены опыты 2-23. Количество загружаемого сырья, условия процесса и полученные результаты приведены в таблице.

Внедрение предлагаемого способа позволяет получить целевой продукт высокого качества. Пыление практически отсутствует. Прочность связи резины с латунированным металлокордом 9 л 15/27 по Н-методу возрастает: после паровоздушного старения с 15,2 до 22,0-28,7 кН/м, т.е. на 66% после кипячения в 5% -ном растворе хлористого натрия в течение 6 ч с 20,5 до 24,7-28,8 кН/м (26,7 кН/м), т.е. на 30% при 100оС с 22,4 до 26,5-30,3 кН/м (28,40 кН/м), т.е. на 26% Полученный модификатор резин с количественным выходом позволяет исключить производственные сточные воды, содержащие резорцин и продукты его окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА РЕЗИНЫ | 1995 |

|

RU2103282C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА РЕЗИНЫ | 1995 |

|

RU2101304C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2036939C1 |

| МОДИФИКАТОР РЕЗИН ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛОКОРДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2041893C1 |

| МОДИФИКАТОР РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 1995 |

|

RU2099356C1 |

| Резиновая смесь | 1985 |

|

SU1370121A1 |

| Резиновая смесь | 1988 |

|

SU1680724A1 |

| ПРОМОТОР АДГЕЗИИ РЕЗИН К ЛАТУНИРОВАННОМУ МЕТАЛЛУ | 2007 |

|

RU2380385C2 |

| Резиновая смесь | 1990 |

|

SU1801969A1 |

| Резиновая смесь на основе непредельного каучука | 1984 |

|

SU1270158A1 |

Сущность изобретения: получают модификатор резины с использованием резорцина. Резорцин подвергают диспергированию с полигексаметиленгуанидингидрохлоридом с мол.м. 350-16000 до пластичного состояния при 52-80°С. Диспергируют в присутствии углеводородов фракции C10-C27 взятых в количестве 1,2-4,8 мас. от суммарной массы исходных резорцина и полигексаметиленгуанидингидрохлорида. Обрабатывают реакционную массу алкилфеноламинной смолой с мол. м. 1000-1500- октофором N и алкилфенолоформальдегидной смолой октофором 10S или амберол ST-137 или их смесью. Процесс ведут при массовом соотношении резорцина, полигексаметиленгуанидинхлорида и фенольной смолы, равном 1:0,1-5,0: 0,5-8,0. Характеристика продукта: гранулы зеленого цвета, пыление 0,09-0,17% Прочность связи брекерной резины с модификатором с латунированным металлокордом 9 л 15/27 по Н-методу составляет 31-33 кН/м после паровоздушного старения при 90°С 72 ч 22,0-26,7 кН/м, после кипячения в 5%-ном р-ре NaCl 6 ч 22,1-27,5 кН/м, при 100°С - 23,5-30,3 кН/м, коэффициент устойчивости адгезионной связи к воздействию: водяного пара 0,7-0,86, раствора NaCl 0,74-0,87, температуры 0,83-0,94, 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА РЕЗИНЫ с использованием резорцина, отличающийся тем, что резорцин подвергают диспергированию с полигексаметиленгуанидингидрохлоридом общей формулы

с мол. м. 350-16000 до пластичного состояния при 52 80oС в присутствии углеводородов фракции C10-C27, взятых в количестве 1,2-4,8% от суммарной массы исходных резорцина и полигексаметиленгуанидингидрохлорида, с последующей обработкой реакционной массы алкиленфеноламинной смолой с мол.м. 1000 1500 или алкилфенолоформальдегидной смолой с мол.м. 900 1600 общей формулы

где X -OH, -NH2;

Y -O-, NH-, -S-S;

R Alk, Ar, H,

или их смесью и процесс ведут при массовом соотношении резорцина, полигексаметиленгуанидингидрохлорида и фенольной смолы 1 0,1 5,0 0,5 - 8,0.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1367408, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-08-20—Публикация

1990-09-25—Подача