Изобретение относится к композициям для антикоррозионных покрытий на основе кремнийорганических смол и может быть использовано как эффективное средство защиты поверхностей от разрушения в результате коррозии и гниения под действием атмосферных и агрессивных химических сред.

Известна композиция для покрытия, включающая кремнийорганическую смолу, эпоксидную смолу, отвердитель и пигмент. В качестве кремнийорганической смолы используют полиметилфенилсилоксан с мол. м. 1000-2000 и температурой размягчения 50-90оС и соотношением органических радикалов и кремния, равным 1,0-1,2, в качестве эпоксидной смолы диановую смолу с мол. м. 1000-3000, а в качестве отвердителя полиалюмофенилсилоксан [1]

С помощью данной композиции возможно создание теплостойких покрытий с толщиной слоя от 20 до 800 мкн и выше на изделиях различной конфигурации.

К недостаткам краска относятся низкие физико-механические свойства покрытий.

Известен также теплопроводящий состав [2] В него входят полифенилсилоксановая смола, глифталевая смола, алюминиевая пудра и органический растворитель. С целью повышения коэффициента теплопроводности состав дополнительно содержит бериллиевую пудру. Теплопроводящий состав имеет указанные недостатки. Известны [3] кремнийорганические композиции, выпускаемые серийно промышленностью, также как атмосферостойкая композиция СО-12-03, термостойкая композиция ОС-82-01, в которых в качестве связующего использованы модифицированные органическим полиэфиром полиорганосилоксаны, композиция специального назначения ОС-51-03, в которой использован немодифицированный полиорганосилоксан. Предназначены они для создания теплоизоляционных, антикоррозионных и электроизоляционных защитных покрытий на изделиях из металлов, керамики.

К недостаткам серийно выпускаемых промышленностью композиций относятся низкие физико-механические свойства, такие как адгезия к стали, меди, маслостойкость, стойкость к спиртобензиновым смесям.

Наиболее близкой по технической сущности к изобретению является композиция для антикоррозионного покрытия, включающая полиметилфенилсилоксан, наполнители смесь флаголита и алунда, и толуол [4]

Недостатками этой композиции являются сравнительно невысокие адгезионная прочность к металлу и прочность на удар покрытия на ее основе, вследствие чего композицию наносят на предварительно нанесенные слои металлов.

Технической задачей изобретения является повышение физико-механических показателей покрытия.

Эта задача решается тем, что композиция для антикоррозионного покрытия, включающая полиметилфенилсилоксан, наполнители и органический растворитель, в качестве полиметилфенилсилоксана содержит хлорированный полиметилфенилсилоксан с содержанием хлора 2,3-8 мас. а в качестве наполнителей слюду "Мусковит", аэросил и диоксид титана, при следующем соотношении компонентов, мас.

Указанный полиметил- фенилсилоксан 29-35 Слюда "Мусковит" 20-25 Аэросил 1-5 Диоксид титана 1-5

Органический раство- ритель 40-47

Хлорированный полиметилфенилсилоксан (ХПМФС) получают хлорированием промышленной смолы К-40, следующего состава:

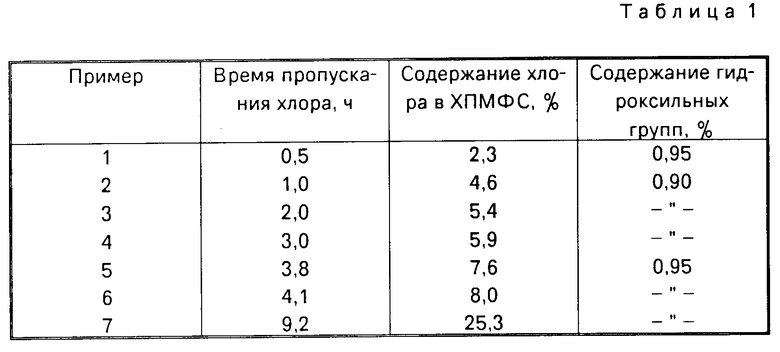

[CH3SiO1,5] 0,5[C6H5SiO1,5]n Хлорирование молекулярным хлором проводят без освещения и нагревания в четыреххлористом углероде, используя в качестве добавки олигоазин диацетила с мол. м. 1500. Условия хлорирования и некоторые характеристики ХПМФС приведены в табл. 1.

Навеска полиметилфенилсилоксана (ПМФС) 50 г, температура реакции 20оС, содержание олигоазина в системе 1% от навески ПМФС, концентрация К-40 (ПМФС) в четыреххлористом углероде 50% скорость пропускания хлора 0,5-0,6 л/ч.

Структура хлорированного ПМФС подтверждена ИК-спектрами. Сравнение ИК-спектров исходного и хлорированного на различную глубину ПМФС показывает, что относительная интенсивность полос, соответствующих колебаниям: в области 3100-3060, 690 см-1 СН связи бензольного кольца, 2967, 2910, 1430, 1267 см-1 валентные и деформационные колебания СН3-групп, уменьшается. При этом сохраняется интенсивность скелетных колебаний бензольного кольца (1597 см-1), связи Si-Ph (490 см-1) и ОН-групп (36800, 3610 см-1). Это дает основание полагать, что взаимодействие хлора с ПМФС в присутствии олигоазина протекает как реакция замещения.

Далее с целью изучения влияния глубины модификации ПМФС (К-40), содержания в композиции связующего, диоксида титана, слюды "Мусковит", аэросила, разных растворителей или их смесей готовят различные композиции (по составу) и изучают их свойства. Пленки толщиной 150-200 мкм формируют из 50% растворов суспензий. Размеры частиц в суспензии после обработки их в течение 3 сут в шаровой мельнице составляют не более 25-30 мкм. Полученные пленки отверждают при температуре 200 ± 10оС в течение 3 ч, нагревая систему со скоростью 1-2оС/мин.

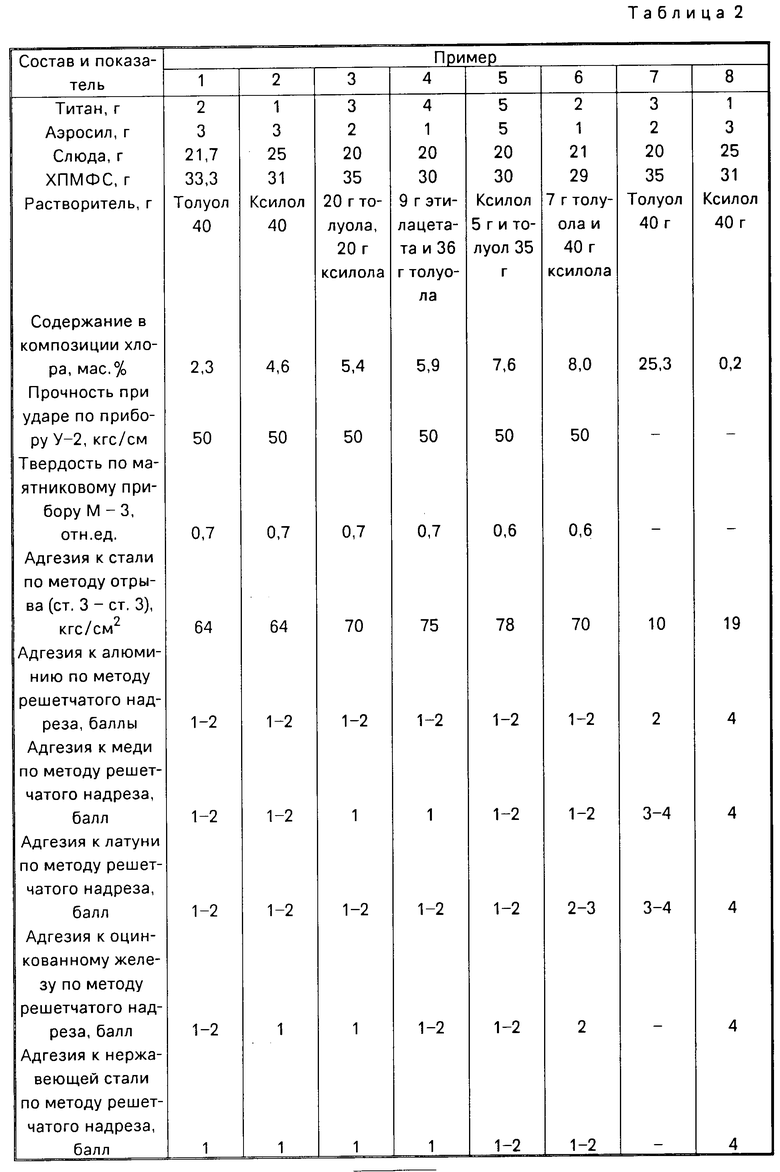

П р и м е р 1. В герметично закрывающуюся шаровую мельницу загружают прокаленные слюду "Мусковит" 21,7 г, аэросил 3 г, диоксид титана 2 ч, раствор 33,3 г хлорированного полиметилфенилсилоксана (ХПМФС) с содержанием хлора 2,3% в толуоле, толуол. Общая масса толуола составляет 40 г. Затем смесь измельчают до размера частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на металлическую поверхность для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2оС/мин до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических и иных свойств покрытий. Результаты испытаний приведены в табл. 2.

П р и м е р 2. В герметично закрывающуюся шаровую мельницу загружают диоксид титана 1 г, аэросил 3 г, слюду "Мусковит" 25 г, 31 г ХПМФС с содержанием хлора 4,6 мас. в ксилоле, ксилол. Общая масса ксилола 40 г. Затем смесь измельчают до размера частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на металлическую поверхность для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2оС/мин до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических свойств. Результаты приведены в табл. 2.

П р и м е р 3. В герметично закрывающуюся шаровую мельницу загружают диоксид титана 3 г, аэросил 2 г, слюду "Мусковит" 20 г, 35 г ХПМФС с содержанием хлора 5,4 мас. в растворе смеси растворителей (20 г толуола и 20 г ксилола). Общая масса растворителей составляет 40 г. Затем смесь измельчают до размеров частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на металлическую поверхность для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2о/мин до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических и иных свойств покрытия. Результаты приведены в табл. 2.

П р и м е р 4. В герметично закрывающуюся шаровую мельницу загружают диоксид титана 4 ч, аэросил 1 г, слюду "Мусковит" 20 г, 30 г ХПМФС с содержанием хлора 5,9 мас. в растворе смеси растворителей (9 г этилацетата и 36 г толуола). Общая масса растворителя 45 г. Затем смесь измельчают до размера частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на металлическую поверхность для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2оС до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических и иных свойств покрытий. Результаты приведены в табл. 2.

П р и м е р 5. В герметично закрывающуюся шаровую мельницу загружают 5 г диоксида титана, 5 г аэросила, 20 г слюды "Мусковит", 30 г ХПМФС с содержанием хлора 7,6 мас. в растворе смеси толуола (35 г) и ксилола (5 г). Общая масса растворителя 40 г. Затем смесь измельчают до размера частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на металлическую поверхность для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2оС/мин до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических и иных свойств покрытий. Результаты испытаний приведены в табл. 2.

П р и м е р 6. В герметично закрывающуюся шаровую мельницу загружают 2 г диоксида титана, 1 г аэросила, 21 г слюды "Мусковит", 29 г ХПМФС с содержанием хлора, 8,0 мас. в растворе смеси толуола 7 г и ксилола 40 г. Общая масса растворителя 47 г. Затем смесь измельчают до размера частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на металлическую подложку для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2оС/мин до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических и иных свойств покрытий. Результаты испытаний приведены в табл. 2.

П р и м е р 7. В герметично закрывающуюся шаровую мельницу загружают 3 г диоксида титана, 2 г аэросила, 20 г слюды "Мусковит", 35 г ХПМФС с содержанием хлора 25,3 мас. в толуоле, толуол. Общая масса растворителя 40 г. Затем смесь измельчают до размера частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на металлическую поверхность для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2оС/мин до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических и иных свойств покрытий. Результаты испытаний приведены в табл. 2.

П р и м е р 8. В герметично закрывающуюся шаровую мельницу загружают 1 г диоксида титана, 3 г аэросила, 25 г слюды "Мусковит", 31 г ХПМФС с содержанием хлора 0,2 мас. в толуоле 25 г и ксилоле 15 г. Общая масса растворителя 40 г. Затем смесь измельчают до размера частиц 25-30 мкм. Приготовленный таким образом состав пригоден для нанесения на поверхность для антикоррозионной защиты. Отверждение покрытий проводят при нагревании со скоростью 1-2оС/мин до температуры 180-200оС с последующей выдержкой при этой температуре в течение 3 ч. Затем проводят испытания физико-механических и иных свойств покрытий. Результаты испытаний приведены в табл. 2.

Как видно из табл. 2 зависимость адгезионной прочности покрытий от содержания хлора в связующем носит экстремальный характер с максимумом в области 2,3-8,0 мас.

Следует отметить также появление у покрытий хорошей прочности на изгиб, адгезии к латуни, нержавеющей стали, оцинкованному железу, стеклу, гидро-, кислотостойкости.

Для нанесения композиции пригодны все методы лакокрасочной технологии: окунание, облив, распыление, покраска валиком или кистью. Композиция не требует специальной предварительной подготовки поверхности. Материал хорошо растекается и выравнивает слой поверхности, внешний вид ровный, гладкий, без пузырей и трещин. Расход композиции при нанесении покрытий 250-300 г/м2 при толщине слоя 200 мкм. В процессе длительного хранения материала расслоение композиции незначительно, в случае необходимости однородность легко восстанавливается механическим перемешиванием.

Достоинством композиции является также широкая область применения. Наиболее широко покрытие может быть использовано в машиностроении, аппарато- и приборостроении, электронике, строительстве, химической промышленности, судостроении, где требуется придание поверхностям электроизоляционных свойств, термо-, гидро- и химической стойкости при работе в жестких температурных условиях.

Отверждение крупногабаритных изделий (например, суда, кузова автомобилей, гальванические ванны, воздуховоды и т.д.) может осуществляться в широком диапазоне температур от -60 до +430оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для антикоррозионного покрытия | 1990 |

|

SU1808000A3 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2002 |

|

RU2241727C2 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО И АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ КОМПОЗИЦИИ В АЭРОЗОЛЬНОМ ИСПОЛНЕНИИ | 2008 |

|

RU2391364C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2226539C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2013 |

|

RU2546151C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, АНТИАДГЕЗИОННОГО, АНТИПРИГАРНОГО ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2001 |

|

RU2202576C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2005 |

|

RU2289601C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| Однослойное антикоррозионное покрытие | 2021 |

|

RU2772753C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ СПОСОБОМ АВТОФОРЕЗА | 2006 |

|

RU2298572C1 |

Использование: защита поверхностей от разрушения в результате коррозии и гниения под действием атмосферных и агрессивных химических сред. Сущность: композиция включает, хлорированный полиметилфенилсилоксан с содержанием хлора 2,3 8% 29-35, слюду "Мусковит" 20 25; аэросил 1 5; диоксид титана 1 5; органический растворитель 40 47. Прочность при ударе 50 кгс/см, адгезия к стали по методу отрыва 64-78 кгс/см2 адгезия к алюминию, меди, латуни, оцинкованному железу, нержавеющей стали, стеклу 1 2 балла. 2 табл.

КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ, включающая полиметилфенилсилоксан, наполнители и органический растворитель, отличающаяся тем, что в качестве полиметилфенилсилоксана композиция содержит хлорированный полиметилфенилсилоксан с содержанием хлора 2,3 8 мас. а в качестве наполнителей слюду "Мусковит", аэросил и диоксид титана при следующем соотношении компонентов, мас.

Указанный полиметилфенилсилоксан 29 35

Слюда "Мусковит" 20 25

Аэросил 1 5

Диоксид титана 1 5

Органический растворитель 40 47

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения многослойного электроизоляционного покрытия | 1982 |

|

SU1110793A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-08-20—Публикация

1992-12-09—Подача