Изобретение относится к химической и текстильной промышленности, в частности к получению химических волокон, пригодных к совместной переработке с шерстью в камвольно-суконном производстве и удаляемых из готовых изделий после завершения их изготовления.

Известен способ получения шлихты при переработке шерсти из плавящихся смесей на основе порошка водорастворимого термопластичного полимера, например полиэтиленгликоля с мол. м. 6000, сополимеров этиленоксида, полиамида, полиэфиров и т.д. [1]

Недостатком является неизбежное опаливание пряжи, что снижает белизну готовой шерсти, большой расход препарата для обеспечения требуемой величины привеса 5-15% Недостатком шлихты является, кроме того, повышенное время растворения, необходимое для расшлихтовки.

Известны ПВС-волокна, используемые в качестве связующих при переработке шерсти [2]

Недостатком их применения в качестве связующих является повышенная усадка базовых (шерстяных) волокон, особенно на стадии расшлихтовки, так как время растворения волокон на основе поливинилового спирта при температуре более 90оС достаточно велико.

Известен способ получения извитого поливинилспиртового (ПВС) волокна, в котором ПВС-волокна формуют из водного раствора в водный раствор NaOH и Na2CO3, волокно затем нейтрализуют, промывают, сушат и термовытягивают. После этого волокно обрабатывают 0,001%-ным водным или спиртовым раствором галогена и гофрируют [3]

Недостатком способа является то, что обработка галогеном для придания извитости сказывается на набухании волокна в воде. Присутствие галогена на волокне ускоряет процесс набухания ПВС-волокна в воде, что вызывает повышенную склеенность шерстяных волокон в процессе их совместной (с ПВС-волокном) переработки и не позволяет перерабатывать шерстяные волокна пониженной сортности.

Целью изобретения является получение ПВС-волокна с регулируемой степенью растворения для переработки в смеси с шерстью.

Поставленная цель достигается тем, что ПВС-волокно, растворимое в воде и выполненное в виде дискретных отрезков, имеет извитость 2-6 изв/м и содержит на поверхности 0,3-0,8% от массы волокна веществ, выбранных из группы:

калиевые соли моно- и диэфиров фосфорной кислоты и синтетических спиртов фракции С7-9 и полиэтиленгликоля;

моноалкилфениловые эфиры полиэтиленгликоля общей формулы:

CnH2n+1C6H4O(C2H4)OmH, где n=8-10, m=3-12;

смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов фракции С16-18 со степенью оксиэтилирования 2-20, а также способом получения ПВС-волокна мокрым формованием, промывкой, сушкой, термообработкой и/или термовытягиванием с последующим гофрированием, при котором промытое волокно, содержащее 100-200% от массы волокна воды обрабатывают под натяжением, равным 3-25% от разрывного, водным раствором, содержащим 5-20 г/л веществ, выбранных из группы:

калиевые соли моно- и диэфиров фосфорной кислоты и синтетических спиртов фракции С7-9 и полиэтиленгликоль;

моноалкилфениловые эфиры полиэтиленгликоля общей формулы: CnH2n+1C6H4(C2H4)OmH, где n=8-10, m=3-12;

смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов фракции С16-18 со степенью оксиэтилирования 2-20 до содержания 0,3-0,8% от массы волокна, сушат при 80-120оС 1-10 с, термообрабатывают и/или термовытягивают при 80-250оС 40-80 с под натяжением, равным 1-15% от разрывного, а гофрированное волокно режут.

Полученные ПВС-волокна:

обладают повышенной прочностью при применении в качестве армирующего наполнителя шерстяной пряжи;

легко удаляются из готовой шерстяной ткани, так как имеют малое время растворения при температуре 95оС;

имеют пониженное набухание при температуре 20-30оС;

обладают извитостью, достаточной для совместной переработки с шерстью для получения тонких сукон.

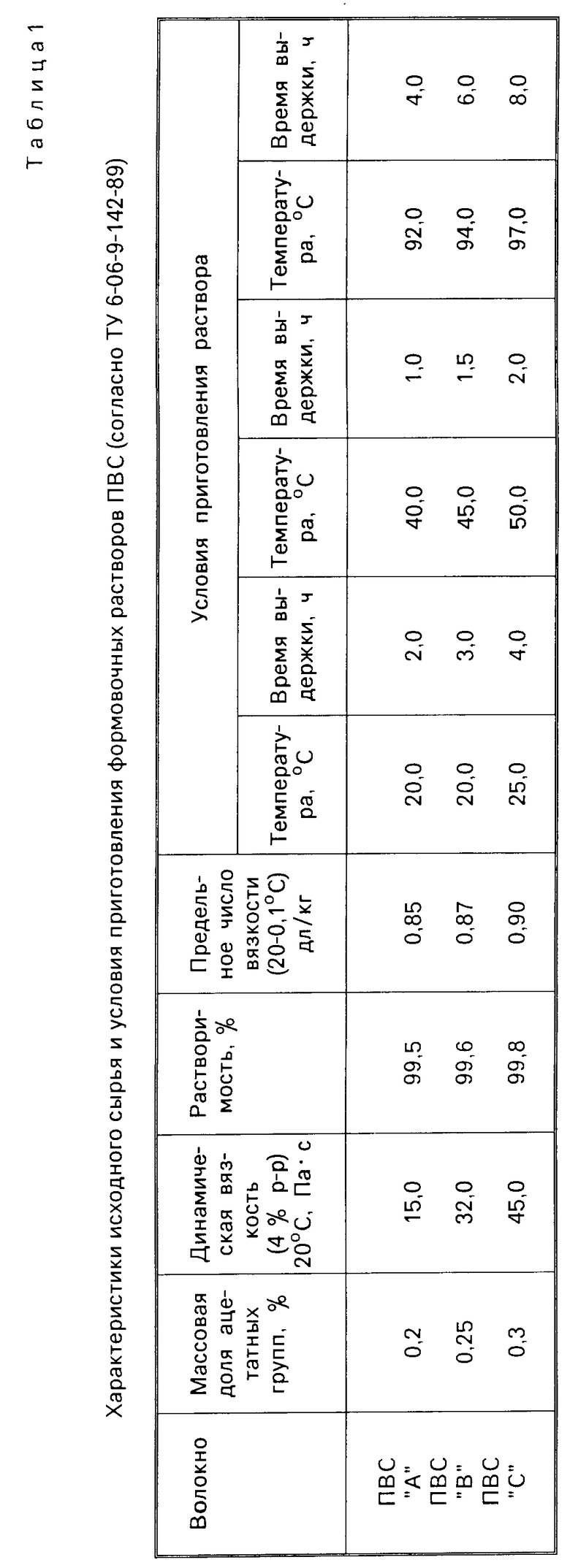

Для получения волокон используют поливиниловый спирт, содержащий предпочтительно 0,2-0,3 мас. ацетатных групп и имеющий динамическую вязкость 4,0% -ного раствора при 20оС 15-45 Па ˙с. Для водорастворимого ПВС его растворимость должна лежать в интервале 99,5-99,8% Полимер имеет предельное число вязкости 85-90 дл/кг при температуре 20± 0,1оС.

Поливиниловый спирт для получения волокон растворяют в воде при ступенчатом подъеме температуры. Для формования готовят 10-20%-ные растворы, предпочтительно 15%-ные. Расчетное количество полимера загружают в воду с температурой 20-25оС, а затем выдерживают при этой температуре 2-4 ч, вызывая тем самым набухание полимера. На второй стадии приготовления раствора повышают температуру до 40-50оС и снова выдерживают 1-2 ч. Наконец раствор доводят до 90-95оС и выдерживают 4-8 ч, добавляя Н2SO4 или NaOH в эквимолекулярном количестве, доводя рН раствора до 6-7. Формование волокон ведут в водную ванну, содержащую Na2SO4 и имеющую рН 4-5, для чего в осадительную ванну добавляют H2SO4 в виде 10%-ного раствора. Осадительная ванна содержит 400-430 г/л Na2SO4 и имеет температуру 40-50оС. Волокно формуют при 12-15% -ной отрицательной фильерной вытяжке. Свежесформованное волокно подвергают пластификационной вытяжке на 65-100% в ванне, содержащей 200-300 г/л Na2SO4 при 70-80оС. После пластификационной вытяжки волокно промывают умягченной водой с температурой 15± 5оС и на стадии отжима регулируют содержание влаги на волокне так, чтобы оно составляло 100-200% от массы волокна. Уменьшение содержания влаги (не менее 100%) не позволяет качественно обработать волокно препаратами (пример 1) и поэтому время растворения готового волокна увеличивается по сравнению со временем растворения чистого (без обработки) ПВС-волокна. Увеличение содержания влаги на промытом волокне (более 200%) не рекомендуется из-за того, что (пример 9) происходит значительное разбавление действующего компонента препарата и на волокне не удается нанести его эффективное количество. На мокрое волокно, содержащее 100-200% воды от массы волокна, наносят путем окунания поверхностно-активные вещества ионогенного и неионогенного типа. Для обработки ПВС-волокон использовали следующие препараты:

препараты анионоактивного типа "альфанокс" марок 8К и 10К, представляющие собой смесь калиевых солей моно- и диалкилзамещенных эфиров фосфорной кислоты, где в качестве алкилов использованы синтетические спирты фракции С7-9, оксиэтированных 3,0 моль окиси этилена ("альфанокс" 8К) или полиэтиленгликоль ("альфанокс" 10К). Указанные препараты имеют величину поверхностного натяжения 33-34 мН/м и летучесть при 200оС в течение 15 мин 1,2-1,8%

препараты неионогенного типа ОП-7, ОП-4, ОП-10, представляющие собой моноалкилфениловые эфиры полиэтиленгликоля общей формулы:

CnH2n+1C6H4O(C2H4)OmH, где n= 8-10 и m=3-12 эти препараты относятся к препаратам с величиной поверхностного натяжения 35-37 мН/м и величиной летучести (200оС, 15 мин) 1,7-2,2%

препараты неионогенного типа ОС-2, ОС-20, представляющие собой смесь полиэтиленгликолевых эфиров высших жирных спиртов фракции С16-18 со средней степенью оксиэтилирования 2-20. Указанные препараты имеют поверхностное натяжение до 41,7 мН/м и величину летучести (200оС, 15 мин) порядка 1,0%

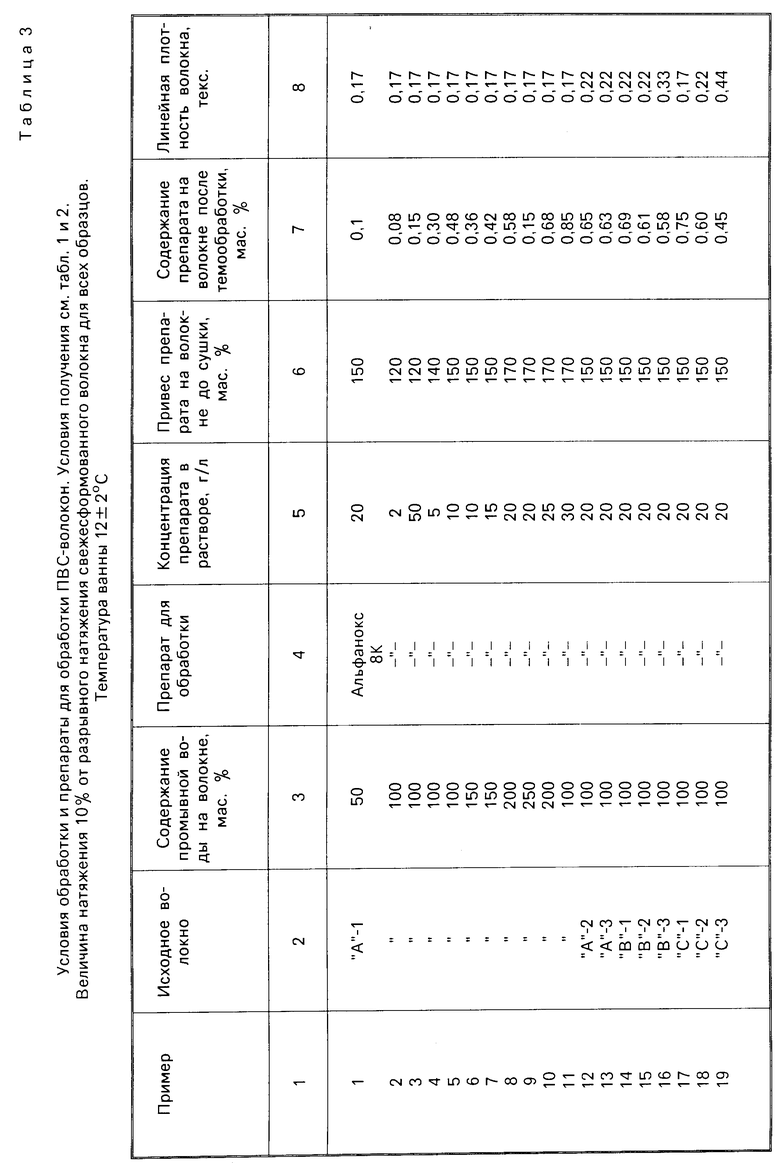

Указанные препараты использовали в виде водных растворов, содержащих 5-20 г/л препарата. Привес препарата на волокне составлял 140-170% от массы волокна (в привес входят: вес водной рубашки плюс вес препарата) с тем, чтобы после сушки и термообработки и/или термовытягивания масса препарата на волокне была 0,3-0,8% от массы волокна. Величина привеса регулировалась отжимом волокна на вальцах (вес водяной рубашки), подающих его на очередную операцию, а также за счет регулирования концентрации препарата с тем, чтобы масса наносимого препарата была в вышеуказанных пределах.

При концентрации препарата в обрабатывающем растворе менее 5% (пример 2) содержание препарата на волокне будет ниже 0,3% что вызывает повышение времени растворения готового волокна при 95оС и повышает его набухание при 20-30оС.

При содержании препарата в обрабатывающем растворе более 20% большего сокращения времени растворения волокна не происходит по сравнению с тем, что достигнуто при концентрации 15% (примеры 8, 10, 11), однако возникают проблемы очистки сточных вод.

Температура обработки препаратом определяется растворимостью препарата в воде и в общем случае составляет 10-70оС, чтобы она не превышала 30-50оС. Если при этой температуре препарат плохо растворим в воде, то (например, в случае с ОС-20) лучше использовать ацетон. При замене растворителя препарата его концентрации в растворителе практически не меняется в сравнении с его концентрацией в воде.

Время обработки препаратом определяется линейной плотностью жгутового волокна. Чем выше линейная плотность жгутового волокна, тем длительнее время его обработки. Однако время не должно быть слишком большим, чтобы не вызвать растворения волокна. Обычно время обработки лежит в интервале 10-200 с, предпочтительно 2,0-5,0 с.

Самым необходимым параметром, который нужно строго контролировать при обработке препаратом это величина натяжения волокна, которая должна лежать в интервале 3-25% от разрывного натяжения. При величине натяжения менее 3% от разрывного происходит набухание волокна в обрабатывающем растворе и падают физико-механические свойства готового волокна (пример 61). Если величина натяжения превышает 25% от разрывного натяжения, то наблюдается повышенная обрывность элементарных нитей в готовом волокне.

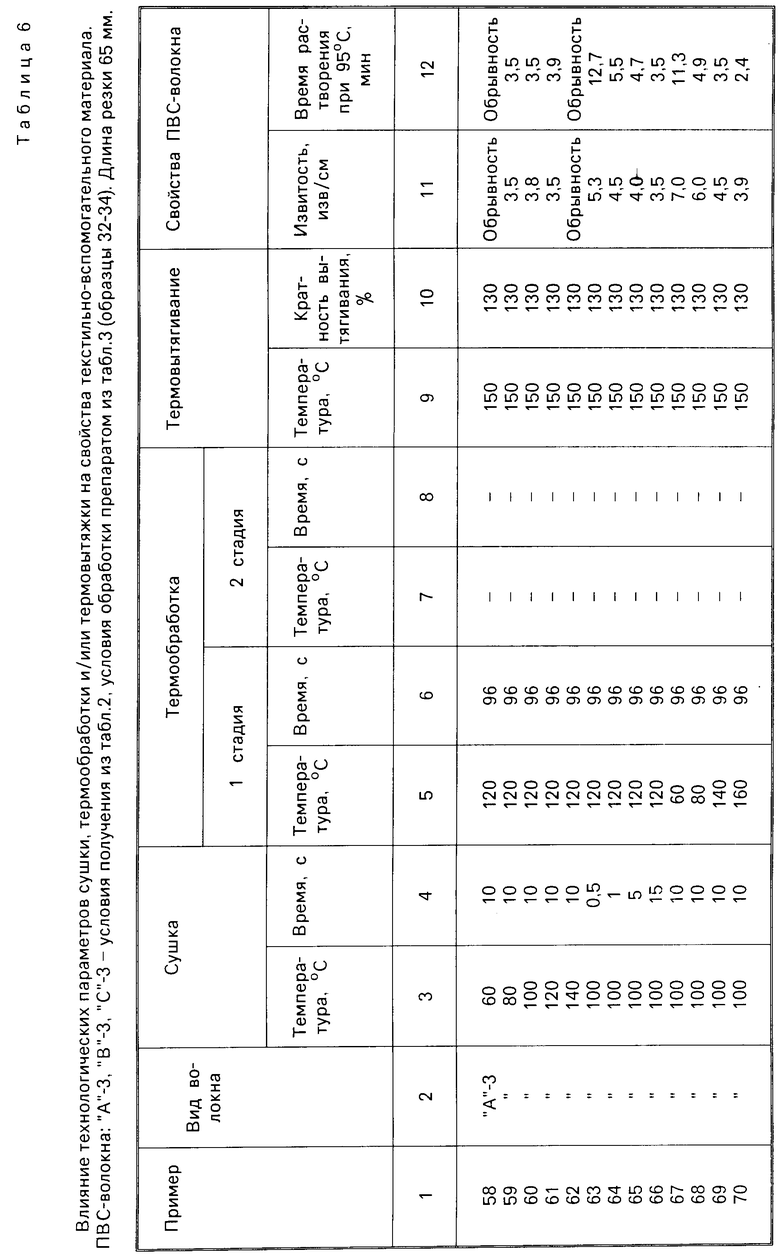

Волокно, обработанное препаратом, подвергают сушке при 80-120оС в течение 1,0-10 с в зависимости от линейной плотности жгутового волокна и привеса препарата. Температура и время сушки подбираются таким образом, чтобы по окончании сушки количество препарата на волокне было равно 0,3-0,8% от массы волокна при полном удалении растворителя.

Высушенное при условиях волокно термообрабатывают и/или термовытягивают при 80-250оС, предпочтительно при 140-160oС. Указанную обработку можно проводить в одну или несколько стадий. Общее время обработки 800-400 с, предпочтительно 220-250 с. Величина натяжения на стадии термообработки и/или термовытяжки от 1 до 15% от разрывного натяжения. При этом верхний предел соответствует кратности вытягивания 130% (т.е. проведению термовытягивания) и определяется желаемой величиной последующей извитости волокна. Чем выше степень вытяжки, тем меньше волокно поддается гофрировке в сухом состоянии при температуре 20-40оС, поскольку при увеличении степени вытяжки увеличивается начальный модуль получаемого волокна (пример 82). Однако отказываться от термических операций вообще нецелесообразно, так как эти операции существенно влияют на физико-механические свойства и водостойкость готовых волокон. Кроме того, последствием термообработки является лучшее распределение покрытия по поверхности волокна, что способствует его лучшей перерабатываемости совместно с шерстью. Термообработанное и/или термовытянутое волокно подают на операцию гофрирования, которую ведут на обычном гофрировочном оборудовании, обеспечивающем величину давления прессования до 0,4-0,5 МПа. В зависимости от линейной плотности волокна ПВС, при этом давлении и температуре 20-40оС, а также в сухом состоянии ведут процесс гофрирования до получения извитости 2-6 извитков на 1 см длины волокна. Использовать при совместной переработке с шерстью волокна ПВС в качестве волокна-проводника с извитостью менее 2 изв. на 1 см принципиально можно, но при этом для переработки потребуется большее количество ПВС-волокна, вводимого в смеску с шерстью, а следовательно, и большее количество ПАВ, что осложнит проблемы, связанные с очисткой стоков после операции удаления ПВС. При извитости ПВС-волокна более, чем 6 изв./см улучшения перерабатываемости его совместно с шерстью не происходит, но для получения волокна с большей извитостью приходится снижать степень вытягивания на стадии термообработки и, как следствие этого, снижать физико-механические свойства ПВС-волокна, что нежелательно для процесса прядения шерсти, особенно шерсти пониженного качества. Гофрированное волокно режут на длину 45-65 мм.

ПВС-волокно смешивают с шерстью в процессе прядения последней. Количество вводимого ПВС-волокна в смеску 2,5-10% от массы шерстяного волокна.

По завершении ткачества готовую ткань в процессе отделения обрабатывают водой с температурой 85-95оС, растворяют ПВС-волокна, получая чистошерстяной готовый материал, который ранее получить было невозможно из-за низкого качества исходного шерстяного волокна.

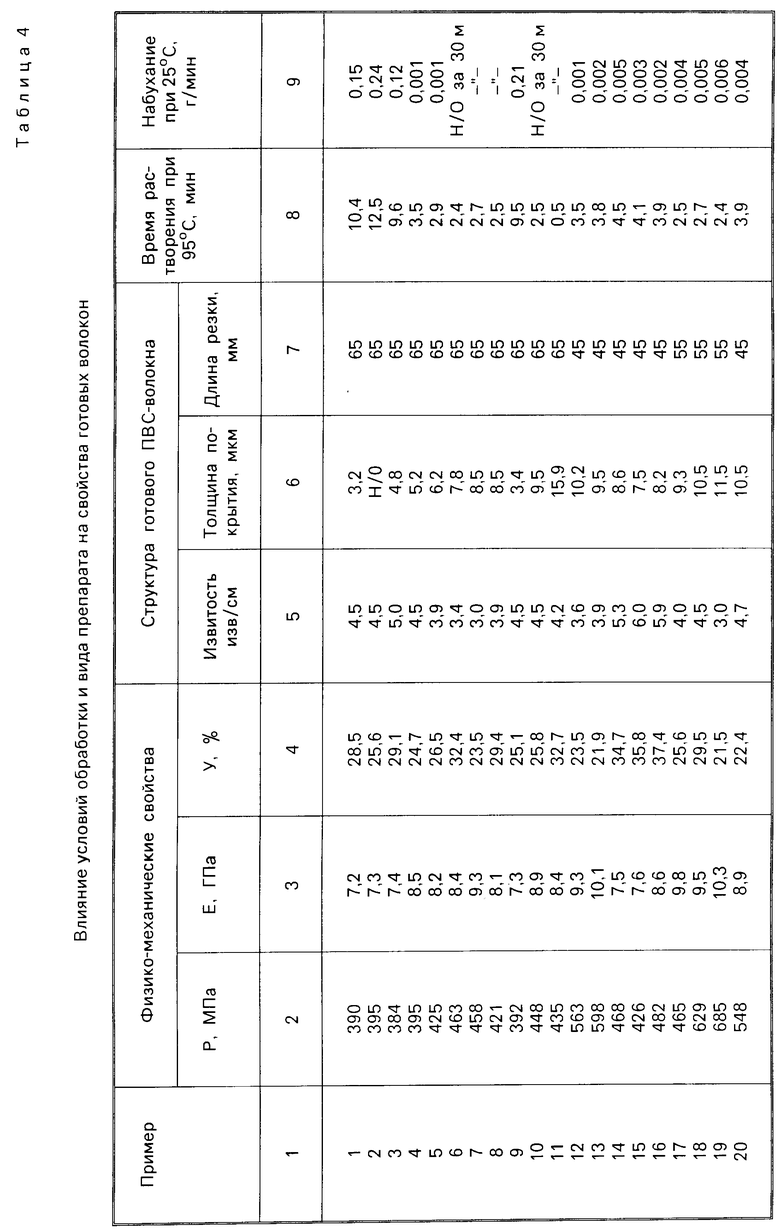

П р и м е р ы 1-42. В качестве исходного сырья были использованы полимеры из поливинилового спирта с характеристиками, приведенными в табл.1. Условия получения формовочных растворов указаны в табл.1. Условия формования волокон приведены в табл.2. Условия обработки волокон после промывки приведены в табл.3.

Все образцы данной группы далее термообрабатывались по следующему режиму: сушка при 95оС в течение 7, 8 с; 2-стадийная термообработка сначала при 120оС в течение 96 с, а затем при 150оС в течение 220 с, при кратности вытяжки 130% Термообработка проводилась на машине УТ-ТВТ-65, а сушка на термокомплексе ТТВ-0,5Н, на котором также проводилась первая стадия термообработки.

Физико-механические показатели всех образцов как обработанных, так и необработанных, представлены в табл.4 (измерения проводились до гофрировки). Все образцы данной группы примеров гофрировались на машине ГШ-4-И-4 при скорости подачи 35 м/мин, давление 0,3 МПа и влажности волокна 65% ООВ1-5,5 мас.

П р и м е р ы 43-57 (табл.5) иллюстрируют влияние натяжения на стадии обработки свежесформованного ПВС-волокна поверхностно-активными веществами. В таблице приведены данные, относящиеся к волокнам А-3, В-3, С-3 примеров 35-37 (см. табл.3). Содержание промывной среды на свежесформованном волокне, концентрация препарата в растворе, режим термообработки и термовытяжки оставались постоянными для всех образцов и соответствовали примерам 35-37 (табл. 3). Исключение составляла величина привеса препарата на волокне, сниженная со 170% до 150%

П р и м е р ы 58-84 (табл.6) иллюстрируют влияние технологических параметров сушки и термических операций на свойства готового текстильно-вспомогательного материала. Предыстория (получение волокон, их обработка препаратом, гофрировка) использованных волокон для данной серии экспериментов соответствует предыстории для образцов из примеров 32-34 (табл.3) за исключением, естественно, термических операций.

В примерах 84а-112 (табл. 7) исследовалась применимость обработанных ПВС-волокон.

Для исследования применимости обработанных ПВС-волокон в шерстяной промышленности камвольно-суконного производства был приготовлен ряд смесей, состава: шерсть МЕРИНОOR-64/70, ослабленная с величиной удельной разрывной нагрузки 1,5-2,0 сН/текс; волокно КАПРОНR; лом ровничный; ПВС-волокно, полученное по примерам, указанным в табл.7.

Для всех приведенных примеров содержание дополнительно введенных волокон (капрона и лома ровничного) было постоянным и составляло 4 ма. каждого из этих видов волокон. Варьировалось только содержание шерсти и ПВС-волокна.

В табл.7 представлены исследованные составы смесей в интервале изменения содержания ПВС-волокна от 0 до 12 мас. и соответственно шерсти от 92 до 80 мас. приходится на капроновое волокно и на лом ровничный). Для всех составов из табл. 7 использовалась переработка, обычно применяемая в шерстопрядении. Трепание исходной шерсти проводили на трепальном агрегате АРТ 120-Ш, снабженном устройством автоматического питания АП-120 с рабочей шириной выпускаемого материала 1200 мм.

Обезрепенивание проводили на обезрепенивающей машине О 120-Шс с рабочей шириной также 1200 мм и оборудованной главным трепальным барабаном диаметром 580 мм, при этом данную операцию вели на скорости 350 об/мин.

Разъединение клочков на более мелкие и рыхление осуществляли на щипально-замасливающей машине ШЗ-140-ШЗ, с рабочей шириной 1400 мм, скорость вращения главного барабана 175 об/мин. Дополнительный барабан скорость вращения 780 об/мин.

Смешение осуществлялось на смесовой машине С 70-Ш, имеющей две смесевых камеры, с емкостью каждой камеры 70 м3. Размеры партий по 5000 кг с перевалом состава из табл.7. После выгрузки готовая смесь высушивалась и далее отправлялась на чесание и на прядение.

Чесание вели на чесальных аппаратах БЕФАМА марки СР-24, количество прочесов 3.

Число делительных ремешков 160 при ширине ремешка 10,45 мм. Чесание вели при скорости главных барабанов:

1 прочес 120 об/мин

2 прочес 130 об/мин

3 прочес 140 об/мин

Скорость выпуска 15 м/мин.

Вес броска 375 г, при неровности бросков 4,2% и неровности ремешков диаграммы 12,9%

Опережение бегуном главного барабана,

1 прочес 36,0

2 прочес 33,0

3 прочес 30,0

Глубина вхождения игл бегуна в игольную гарнитуру главного барабана:

1 прочес 0,53 мм

2 прочес 0,38 мм

3 прочес 0,30 мм

Прядение вели на прядильной машине ПБ-114-Ш при скорости веретен 6300 об/мин и скорость выпуска 17,1 м/мин.

Величина вытяжки в прядении составляла 1,52.

В примерах 113-118 (табл.8) показано влияние извитости ПВС-волокна на его перерабатываемость в смеске с шерстью. Для данной группы были использованы волокна, полученные по условиям примера 34 из табл.3 и 4, но с разной величиной извитости. Технологические операции, связанные с обработкой свежесформованного волокна на основе ПВС, а также связанные с переработкой смеси ПВС-волокна с шерстью, соответствуют примеру 106.

П р и м е р 119. Получение волокна по прототипу [3] Волокно А-1 обрабатывали 0,5%-ным раствором НСl в этаноле на стадии промывки по режиму, представленному в табл.3, а именно:

содержание промывной воды на волокне составляло 200% от массы волокна, температура ванны 12оС, величина натяжения 10% от разрывного для свежесформованного. Величина привеса при обработке раствором НСl составила всего 0,3% по отношению к массе волокна, что находится в пределах точности анализа, а поэтому принята равной нулю. Далее обработанное волокно термообрабатывали по режиму, представленному в табл.6, а именно:

температура сушки 100оС, время сушки 10 с, температура 160оС в течение 40 с (первая стадия), затем при 160оС в течение 80 с (вторая стадия), и термовытягивание при кратности вытяжки 20% при 180оС.

П р и м е р 120. Волокно, описанное в примере 119, не обрабатывали раствором НСl на стадии промывки, а подвергали аналогичной обработке после операции термообработки и термовытягивания по режиму, описанному в примере 119. После термовытягивания волокно обрабатывали 0,5%-ным раствором НСl в этаноле при 25оС в течение 5 с, затем сушили при 100оС в течение 20 с.

Волокна, полученные по примерам 119 и 120, гофрировали в следующем режиме: скорость подачи 35 м/мин, давление гофрировки 0,3 МПа и влажность волокна ООВ1 5,5%

В табл.9 представлены свойства ПВС-волокон, полученных согласно способу-прототипу.

Как следует их примеров 119-120, ни обработка волокна на стадии его промывки, ни непосредственно после термовытяжки перед гофрированием раствором, содержащим галоген, не позволяет достичь результатов, полученных по предложенному изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ АВИВАЖНОЙ ОБРАБОТКИ ШЕРСТЯНЫХ, ПОЛИЭФИРНЫХ ВОЛОКОН И ИХ СМЕСЕЙ | 2000 |

|

RU2178031C1 |

| СПОСОБ ОБРАБОТКИ ШЕРСТЯНОГО ВОЛОКНА | 2011 |

|

RU2490377C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ВОЛОКОН И ПРЯЖИ | 2002 |

|

RU2222653C1 |

| СРЕДСТВО ДЛЯ ЗАМАСЛИВАНИЯ ШЕРСТИ, ШЕРСТЯНЫХ И СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 2004 |

|

RU2279500C2 |

| Способ получения волокна | 1987 |

|

SU1541311A1 |

| Замасливатель для шерстяного волокна | 1982 |

|

SU1090777A1 |

| Замасливатель для синтетических полиамидных и полиакриловых волокон | 1991 |

|

SU1819303A3 |

| Состав для малоусадочной отделки шерстяного текстильного материала | 1988 |

|

SU1548300A1 |

| ИСКУССТВЕННЫЙ МЕХ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ВОРСОВОЕ ПОКРЫТИЕ ИСКУССТВЕННОГО МЕХА | 2022 |

|

RU2817444C2 |

| Способ модификации и одновременного крашения шерстяного волокна | 1983 |

|

SU1151624A1 |

Использование: в промышленности химических волокон и в шерстоткацком производстве для получения поливинилспиртовых волокон, пригодных к совместной переработке с шерстью и удаляемых из готовых изделий после завершения их изготовления. Сущность изобретения: поливинилспиртовое волокно получают мокрым формованием, промывают водой и отжимают до 100 200% от массы волокна, обрабатывают под натяжением, равным 3 25% от разрывного, водным раствором, содержащим 5 20 г/л одного из веществ: калиевые соли моно- и диэфиров фосфорной кислоты и синтетических спиртов фракции C7-C9 и полиэтиленгликоля; моноалкилфениловые эфиры полиэтиленгликоля общей формулы CnH2n+1C6H4O(C2H4)OmH где n 8 10; m 3 12; смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов фракции C16-C18 со степенью оксиэтилирования 2 20. Обработанное волокно сушат при 80 120°С 1 10 с, затем термообрабатывают и/или термовытягивают при 80 250°С 40 80 с под натяжением, равным 1 15% от разрывного, гофрируют и режут. Готовое волокно имеет извитость 2 6 изв/м и содержит на поверхности 0,3 0,8% от массы волокна нанесенного препарата. 2 с.п.ф-лы, 9 табл.

CnH2n+1 C6H4O (C2H4) OmH,

где n 8 10;

m 3 12,

смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов фракции C16 C18 со степенью оксиэтилирования 2 20.

CnH2n+1 C6H4O (C2H4) OmH,

где n 8 10;

m 3 12,

смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов фракции C16 C18 со степенью оксиэтилирования 2 20, до содержания 0,3 0,8% от массы волокна, сушат при 80 120oС 1 10 с, термообрабатывают и/или термовытягивают при 80 250oС 40 80 с под натяжением, равным 1 15% от разрывного, а гофрированное волокно режут.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1995-08-20—Публикация

1990-01-09—Подача