Изобретение относится к обработке металлов давлением, а именно к станам поперечной прокатки труб и трубчатых изделий пеpеменного профиля.

Известен стан поперечной прокатки полых профильных изделий, содержащий станину с установленной в ней подвижно рабочей клетью с валками и съемниками, оправку с приводом ее вращения, центрователь оправки с формовочной головкой, патрон заготовки с втулкой центрирующего упора, имеющий привод возвратно-поступательного перемещения, загрузочно-выгрузочное устройство [1]

Недостатком данного стана является ограниченные технологические возможности, так как в известном стане производится прокатка заготовок с технологическим упором и криволинейных изделий ограниченной длины, вследствие того, что в процессе прокатки формообразование заготовки производится при контакте формовочной головки с одной стороны с изделием, а патрона заготовки с другой стороны с изделием. Кроме того, патрон заготовки в процессе прокатки должен быть неподвижен относительно оправки для передачи крутящего момента.

Наиболее близким по технической сущности к изобретению является стан [2] содержащий станину, установленную на направляющих подвижно рабочую клеть с валками, механизм вращения оправки, центрователь оправки с формовочной головкой, установленный на направляющих патрон заготовки с втулкой центрирующего упора, имеющий привод возвратно-поступательного перемещения и вращения и загрузочно-выгрузочное устройство. Патрон заготовки связан с хвостовиком оправки посредством шлицевого соединения.

Недостаток известной конструкции стана поперечной прокатки полых профильных изделий заключается в том, что на нем можно прокатывать изделия ограниченной длины, так как патрон заготовки связан с оправкой посредством шлицевого соединения и прокатка длинномерных изделий ведет к удлинению шлицевого хвостовика оправки, что увеличивает ось стана и приводит к снижению жесткости стана. Последовательное расположение патрона заготовки в рабочей клети, нагруженных усилием прокатки, на направляющих станины приведет к удлинению оси прокатки и снижению жесткости стана при прокатке длинных заготовок.

Другим недостатком известной конструкции стана поперечной прокатки является то, что не обеспечивается смазка рабочей поверхности оправки, что затрудняет его применение для тепловой прокатки поскольку трудно обеспечить равномерную смазку внутренней поверхности горячей заготовки.

Техническим результатом изобретения является получение профильных длинномерных изделий при сохранении жесткости стана и обеспечение смазки рабочей поверхности оправки.

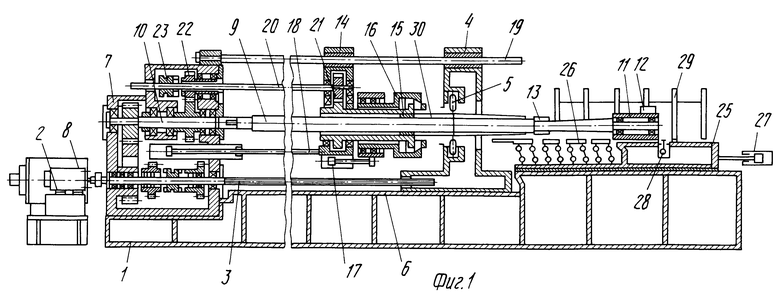

Это достигается тем, что в стане поперечной прокатки полых профильных изделий, содержащем станину, установленную на направляющих станины рабочую клеть с валками, оправку с приводом вращения, центрователь оправки с формовочной головкой, установленный на направляющих патрон заготовки с втулкой центрирующего упора, имеющий приводы возвратно-поступательного перемещения и вращения, и загрузочно-выгрузочное устройство, согласно изобретению привод вращения патрона выполнен в виде соединенных между собой подвижным валом двух пар зубчатых передач, одна из которых установлена на втулке центрирующего упора патрона, а другая на валу привода вращения оправки, при этом направляющие для патрона размещены независимо от направляющих станины. Кроме того, стан снабжен переключателем привода вращения патрона, расположенным на его подвижном валу, а на втулке центрирующего упора патрона выполнены каналы для подачи технологической смазки на рабочую поверхность оправки.

Такое конструктивное выполнение стана поперечной прокатки полых профильных изделий позволит прокатывать длинномерные изделия при сохранении жесткости стана и обеспечит смазку рабочей поверхности оправки.

Это достигается за счет выполнения привода вращения патрона согласно изобретению, а размещение его на отдельно стоящих направляющих позволит сохранить жесткость стана. За счет введения переключателя привода патрона обеспечивается отключение его вращения при сохранении вращения оправки, что позволит растиранием нанести смазку через каналы втулки центрирующего упора на рабочую поверхность оправки.

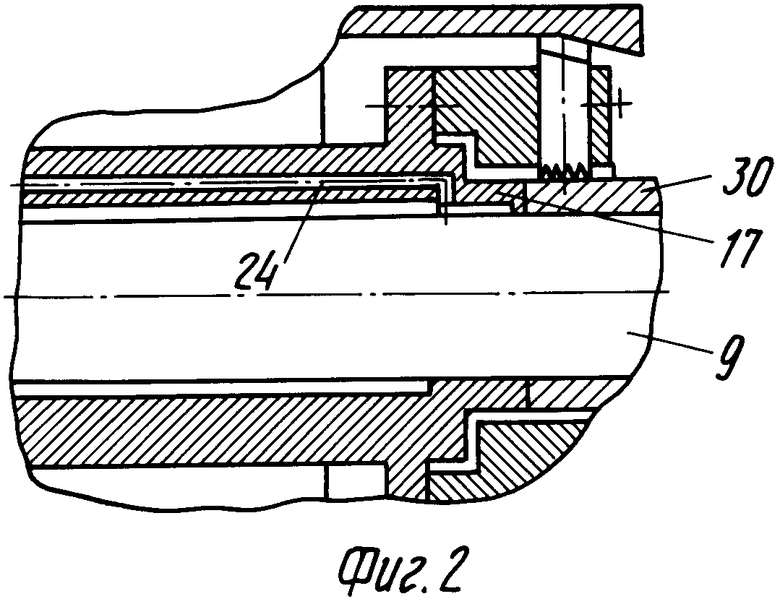

На фиг. 1 изображен стан поперечной прокатки полых профильных изделий, разрез; на фиг. 2 патрон заготовки с каналами для подвода технологической смазки.

Стан поперечной прокатки полых профильных изделий содержит станину 1, подвижную от привода 2 вращения ходового винта 3, рабочую клеть 4 с валками 5, перемещаемую по направляющим 6 станины переднюю бабку 7 с приводом 8 вращения оправки 9, включающим вал 10, соединенный с хвостовиком оправки 9. Перед рабочей клетью 4 установлен центрователь 11, имеющий привод 12 возвратно-поступательного перемещения и формовочную головку 13, соединяемую с носком оправки посредством шлицевого соединения.

Между рабочей клетью 4 и передней бабкой 7 установлен подвижно патрон заготовки, содержащий корпус 14, втулку центрирующего упора 15, цангу 16 с приводом зажима 17. Возвратно-поступательное перемещение патрона заготовки осуществляется приводом 18 по направляющим 19.

Привод поворота патрона выполнен в виде соединенных между собой подвижным валом 20 двух пар зубчатых передач 21, 22, одна из которых установлена на втулке центрирующего упора 15, а другая на валу 10 привода вращения оправки, обеспечивающих синхронное вращение оправки 9 и втулки центрирующего упора 15. На подвижном валу 20 расположен переключатель 23 привода вращения оправки. На втулке центрирующего упора 15 патрона выполнены каналами 24 для подачи технологической смазки на рабочую поверхность оправки. На станине 1 перед рабочей клетью 4 установлен транспортный стол, содержащий расположенное на раме 25 подъемно-секционное устройство 26 приема заготовок. Центрователь 11 соединен с рамой 25 транспортного стола, перемещаемого возвратно-поступательно приводом 27 посредством упора 28. На станине 1 перед рабочей клетью 4 установлено загрузочно-выгрузочное устройство 29.

Стан работает следующим образом.

Заготовка 30 посредством загрузочно-выгрузочного устройства 29 передается на подъемно-секционное устройство 26. Движением транспортного стола посредством привода 27 заготовка перемещается к оправке 9. Затем центрователь 11 посредством привода 12 заготовку заталкивает на оправку 9 до соприкосновения с втулкой центрирующего упора 15, при этом происходит центрирование оправки 9 формовочной головкой 13 посредством шлицевого соединения.

Далее отводится транспортный стол из зоны подшипниковых групп валков 5, при этом центрователь 11, сохраняя неподвижное положение относительно оправки, жестко стопорится упором 28 относительно рамы 25 транспортного стола.

В зависимости от технологии прокатки заготовки посредством привода 17 может быть зажата цангой 16 или находиться в положении упора во втулку центрирующего упора 15, поджатая формовочной головкой 13 центрователя 11 для передачи крутящего момента заготовке с двух сторон торцовым трением.

Приводом 8 включается механизм вращения оправки 9 о синхронное вращение втулки центрирующего упора 15, крутящий момент на корпус которой передается через две пары зубчатых передач 21, 22, соединенных подвижным валом 20. Затем включается привод 2 и через ходовой винт 3 перемещается рабочая клеть 4, при этом валки 5, перемещаясь в вертикальной плоскости по наперед заданному закону, деформируют заготовку 30 на оправке 9.

При заданной технологии прокатки и в случае не использования цанги 16 зажима заготовки патрон заготовки сохраняет неподвижное положение относительно оправки до тех пор, пока на заготовке прокатывается технологический упор, после чего привод 18 перемещения патрона заготовки переводится в ведомое положение. В случае использования зажима заготовки цангой 16 последней придаются в процессе прокатки поступательные и возвратно-поступательные движения.

В случае прокатки особотонкостенных труб патрон заготовки осуществляет натяжение заднего конца заготовки.

По окончании прокатки к оправке подводится подъемно-секционное устройство 26, освобождаются упоры 28, отводится центрователь 11, рабочая клеть 4 перемещается в зону выгрузки, патрон заготовка посредством втулки центрирующего упора 15 срывает прокатанное изделие с оправки 9 и укладывают его на подъемно-секционное устройство 26, которое затем транспортируется в зону выгрузки.

Далее загрузочно-выгрузочное устройство 29 транспортирует прокатанное изделие с оси стана.

После выгрузки прокатанного изделия с оси стана переключателем 23 вращение втулки центрирующего упора 15 прекращается, в нее по каналам 24 подается технологическая смазка и поступательным движением патрона при вращающейся оправке указанная смазка растирается на рабочую поверхность оправки.

Данный стан поперечной прокатки полых профильных изделий по сравнению с известными позволит расширить номенклатуру прокатываемых изделий, использовать гладкие цилиндрические заготовки с толщиной стенки в широком диапазоне.

Устройство позволяет также обеспечить смазку рабочей поверхности оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан поперечной прокатки полых профильных изделий | 1985 |

|

SU1319948A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2136419C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2138350C1 |

| Стан поперечной прокатки полых профильных изделий | 1980 |

|

SU925502A1 |

| Стан поперечной прокатки полых профильных изделий | 1981 |

|

SU977088A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2040984C1 |

| ТРЕХРОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 1993 |

|

RU2040350C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2001 |

|

RU2227078C2 |

Использование: изобретение относится к обработке металлов давлением, а именно к стенам поперечной прокатки труб и трубчатых изделий переменного профиля. Сущность изобретения: стан поперечной прокатки полых профильных изделий содержит станину 1, установленную на направляющих 6 станины рабочую клеть 4 с валками 5, привод 8 вращения оправки 9, центрователь 11 оправки с формовочной головкой 13, имеющий привод 12 возвратно-поступательного перемещения.Между рабочей клетью 4 и передней бабкой 7 установлен подвижно патрон заготовки, включающий корпус 14, втулку центрирующего упора 15 и цангу 16 с приводом зажима 17. Привод поворота патрона выполнен в виде соединенных между собой подвижным валом 20 двух пар зубчатых передач 21,22, одна из которых установлена на втулке центрирующего упора 15, а другая на валу 10 привода вращения оправки. На втулке центрирующего упора 15 патрона выполнены каналы для подачи технологической смазки на рабочую поверхность оправки. На станине перед рабочей клетью установлен транспортный стол, содержащий подъемно-секционные устройства 26, и загрузочно-выгрузочное устройство 29. 1 з. п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий | 1979 |

|

SU841754A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-20—Публикация

1993-10-01—Подача