Изобретение относится к машинам для удаления остатков шлака и металла из литейных ковшей или тиглей.

Такие машины содержат раму, на которой расположена каретка с поворотным режущим приспособлением, способны перемещаться вверх в наклонном направлении и имеют связанное с рамой приспособление для поворота тигля из нижнего загрузочного положения в верхнее рабочее положение, в котором ось тигля совпадает с осью поворотного режущего приспособления.

Литейные ковши или тигли для расплавленных металлов после своего использования содержат в себе остатки шлака и металла, остающиеся на огнеупорных обкладках этих устройств. Эти остатки перед дальнейшим использованием ковшей необходимо удалять.

Ранее ковши очищались вручную путем скалывания или с помощью простых пневматических машин, но такая операция являлась трудоемкой, продолжительной и вредной для здоровья рабочих. Кроме этого, огнеупорные обкладки ковшей часто повреждались, в результате чего общая стоимость ручной очистки была высокой.

Позднее были разработаны механические устройства, но многие из них коммерческого использования не получили.

Известны устройства для очистки литейных ковшей или тиглей, снабженные подвижной поворотной режущей головкой (патенты США N 2911662 и N 2963725 и патент Норвегии N 147940). Тигли, подлежащие очистке, располагаются на опоре, направление вращения которой является противоположным направлению вращения режущей головки, причем режущая головка установлена в положении, эксцентричном относительно оси вращения тигля. Цель такой конструкции состоит в том, чтобы обеспечить удаление всех остатков металла и шлака с донной части тигля.

Однако в известных устройствах режущие элементы быстро изнашиваются, их приходится заменять через короткие промежутки времени, причем на каждый комплект режущих элементов приходится 15-20 очищенных тиглей. Недостатком известных устройств является также их высокая стоимость, так как приходится использовать два отдельных привода один для режущей головки и другой для вращения тиглей. Кроме того, в этих устройствах высота их конструкции является сравнительно большой. Это в особенности относится к очистному устройству по патенту Норвегии N 147940, в котором высота конструкции превышает высоту двух этажей, при этом приходится специально создавать помещение для расположения такого устройства.

Известно очистное устройство (патент США N 4153965), снабженное "полнопрофильной" режущей головкой, причем тигель остается неподвижным. Выражение "полнопрофильная" означает, что диаметр режущей головки соответствует внутреннему диаметру тигля. Такая режущая головка имеет три режущих элемента (резца), расположенных на некотором расстоянии друг от друга по периферии головки. Кроме этого, режущая головка имеет отдельный режущий блок, назначение которого состоит в полной очистке донной части. Такой отдельный режущий блок расположен эксцентрично относительно оси режущей головки и приводится через планетарную передачу.

Однако это устройство является сложным и механически слабым по отношению к большим напряжениям, воздействующим на него во время операции очистки, поэтому оно не имеет коммерческого использования. Кроме того, высота его конструкции является большой из-за большого угла наклона поворотного режущего приспособления.

Целью изобретения является создание машины для очистки тиглей более простой и дешевой, чем известные устройства, имеющий вес и малую высоту конструкции с тем, чтобы ее можно было располагать в помещениях, не приспособленных специально для этой цели.

Еще одной целью изобретения является создание машины надежной и износостойкой, чтобы избежать ее простоев и уменьшить эксплуатационные расходы.

Согласно предлагаемому изобретению предусматривается создание машины, в которой режущее приспособление, относящееся к полнопрофильному типу, имеет несколько первых режущих элементов, расположенных на периферии режущей головки, и несколько вторых режущих элементов, расположенных на некотором расстоянии друг от друга в радиальном направлении режущей головки, причем эти режущие элементы установлены таким образом, что полностью очищаются как стенки, так и донная часть тигля, при этом режущая головка имеет между режущими элементами сквозные отверстия, проходящие в осевом направлении режущей головки.

При использовании конструкции по предлагаемому изобретению, включающей в себя несколько первых и вторых режущих элементов, достигается эффективная очистка тиглей, а нагрузки (напряжения) на каждом из режущих элементов являются сравнительно малыми. Это уменьшает износ режущих элементов. В результате испытаний данной машины было установлено, что срок службы режущих элементов соответствует очистке 1000 тиглей или ковшей. В результате этого значительно уменьшаются эксплуатационные расходы.

Сквозные отверстия в режущей головке необходимы для отвода назад и вывода из тигля остатков шлака и металла, которые соскабливаются режущими элементами.

Согласно предпочтительному варианту изобретения режущая головка может иметь винтовую резьбу непосредственно сзади от режущих элементов, благодаря которой остатки шлака и металла более эффективно перемещаются из тигля. В результате этого может быть уменьшен угол наклона режущей головки и может быть соответственно уменьшена высота конструкции.

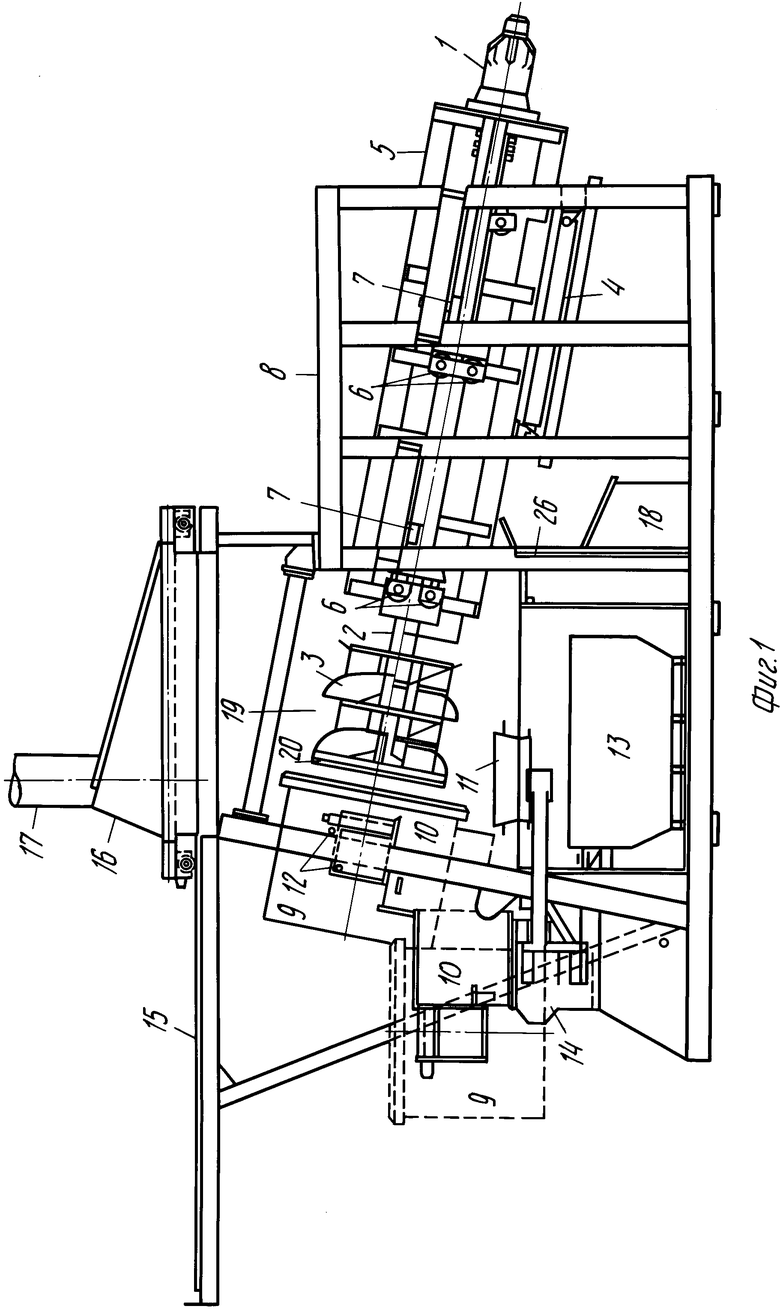

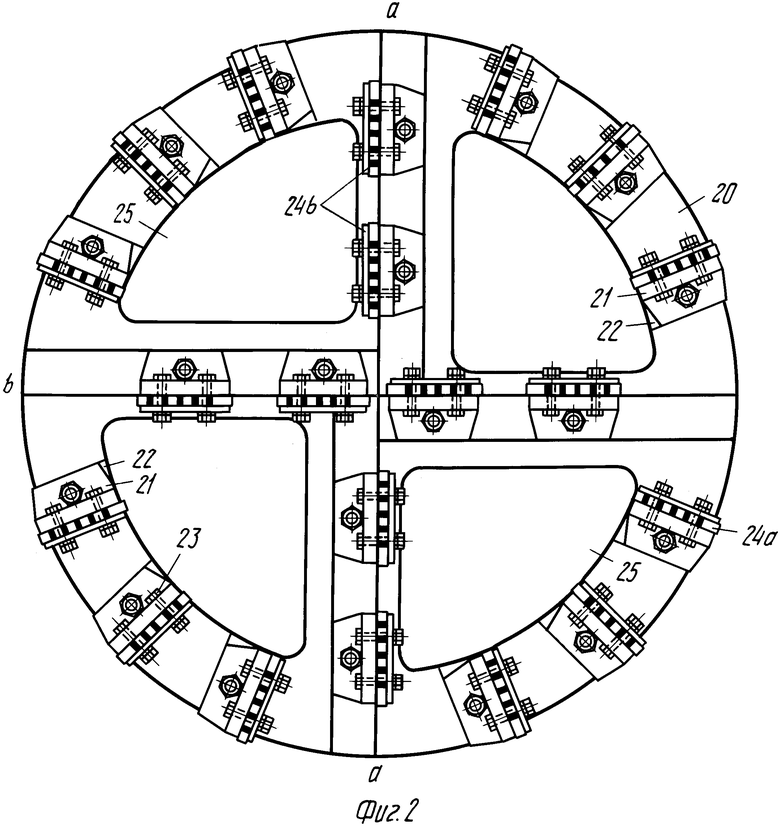

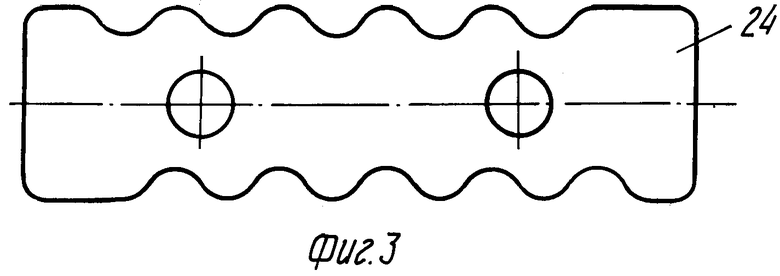

На фиг. 1 представлен продольный разрез предлагаемой машины; на фиг.2 режущая головка машины, вид спереди; на фиг.3 режущий элемент режущей головки, показанной на фиг.2.

Машина для удаления остатков шлака и металла из литейных ковшей или тиглей содержит три основных компонента: раму 8, каретку (салазки) 5 с режущим приспособлением 19 и приспособление 10 для удержания и поворачивания тиглей или литейных ковшей.

Режущее приспособление 19 закреплено на валу 2, установленном на каретке 5. Этот вал приводится гидравлическим двигателем 1. Каретка имеет возможность скольжения на раме 8, будучи установленной на сплошных роликах 6 и 7, расположенных с каждой стороны рамы.

Для перемещения каретки в каждом направлении предусмотрен силовой цилиндр 4. Режущее приспособление 19 включает в себя режущую головку 20 и перемещающий винтовой элемент 3 сзади от головки. Каретка с режущей головкой установлена под некоторым углом по отношению к раме. Это сделано для облегчения отвода остатков шлака и металла из тигля во время операции очистки.

Приспособление 10 для удержания тигля 9 установлено с возможностью поворота с помощью силового цилиндра 14 на переднем конце рамы. Такое поворотное удерживающее приспособление 10 может быть повернуто из загрузочно-разгрузочного положения, в котором тигель (показан пунктиром) можно установить на удерживающее приспособление или снять с него, в рабочее положение (показано сплошными линиями), в котором ось тигля совпадает с осью режущей головки. Тигель прочно удерживается в своем рабочем положении с помощью фиксирующих штырей 12.

На удерживающем приспособлении 10 предусмотрена опора для лотка 11. В тех случаях, когда очистке подвергаются горячие тигли, лоток может быть установлен под тиглем, как это показано на фиг.1, чтобы весь оставшийся в тигле расплавленный металл мог быть выпущен в лоток до начала операции очистки. Под лотком расположен контейнер 13, предназначенный для сбора остатков шлака и металла, удаляемых с тигля.

Кроме этого, режущая головка снабжена отсосным колпаком 16, соединенным с отсасывающей воздух трубой 17. Отсосный колпак 16 может перемещаться в боковом направлении на направляющих 15 при техническом обслуживании режущей головки. Пространство под колпаком 16 может быть полностью или частично уплотнено с целью уменьшить или предотвратить выход пыли.

Режущая головка 20 режущего приспособления 19 показана в большом масштабе на фиг. 2. Она имеет несколько держателей 21 режущих элементов, которые неподвижно закреплены в желобках 22 на режущей головке с помощью винтов. К каждому держателю 21 с помощью вторых винтов 23 прикреплен с возможностью съема режущий элемент (резец) 24.

В варианте, показанном на фиг.2, предусмотрено несколько первых режущих элементов 24а (всего 12), расположенных по периферии режущей головки, и несколько вторых режущих элементов 24b (всего 8), расположенных диаметрально поперечно-режущей головке по линиям а-а и b-b соответственно. Режущие элементы расположены таким образом и отстоят друг от друга на такие расстояния, что во время операции очистки обрабатываться будет вся донная часть отверстия 25, по которой остатки шлака и металла, соскребываемые с тигля, могут отводиться в направлении назад и выводиться из тигля. Винтовые элементы 3 режущей головки (фиг.1) отводят остатки более эффективно.

На фиг.3 показан пример конкретного конструктивного исполнения режущего элемента. Как видно на фиг.3, кромка каждой из сторон этого режущего элемента имеет синусоидальную форму. Цель такой формы состоит в уменьшении действующих на режущий элемент напряжений во время операции очистки. Кроме того, такая конструкция обеспечивает возможность поворота режущего элемента таким образом, чтобы использовалась каждая его сторона.

В результате значительно увеличивается срок службы режущих элементов.

Машина работает следующим образом.

Тигель 9 перемещается на тележке и устанавливается на удерживающее приспособление 10. После этого удерживающее приспособление поворачивается с помощью силового цилиндра в верхнее рабочее положение, в котором ось тигля совпадает с осью режущей головки. Тигель является горячим, так как он только что использовался по своему назначению, и весь оставшийся расплавленный металл выпускается в лоток 11, который перед этим перемещен в положение, показанное на фиг.1. Когда в тигле больше не осталось расплавленного металла, лоток отводится вбок и устанавливаются фиксирующие штыри 12 (по два с каждой стороны), которые прочно удерживают тигель.

Теперь оператор может включить режущую головку 19. Когда она начинает вращаться, силовой цилиндр 4 перемещает каретку с режущим приспособлением по направлению к тиглю. Если сопротивление или, вернее, силы, действующие на режущую головку, превосходят определенное значение, гидравлическое давление в силовом цилиндре режущей головки автоматически уменьшается до нуля и каретка с режущим приспособлением отводится назад в исходное положение. Таким путем предотвращается всякий выход из строя режущего приспособления.

Обычно операция очистки занимает 3-6 мин, после чего режущее приспособление возвращается в исходное положение. Остатки шлака и металла, удаляемые со стенок и донной части тигля, выталкиваются через отверстия 25 в режущей головке или через винтовой элемент 3 и выводятся в контейнер 13. После окончания операции очистки фиксирующие штыри удаляются, и удерживающее приспособление 10 возвращается в исходное положение.

Операция очистки управляется полностью с помощью электронной логической системы. Однако на машине предусмотрена платформа 18 с пультом 26 для оператора, который выключает и включает машину.

Машина по предлагаемому изобретению, первоначально предназначенная для очистки горячих тиглей для алюминия, может также использоваться и для других металлов.

Сущность изобретения: машина для удаления остатков шлака и металла из тиглей или литейных ковшей содержит раму, на которой расположена каретка, способная перемещаться вверх в наклонном направлении на направляющих или рельсах. Каретка снабжена режущим приспособлением, имеющим режущую головку. Удерживающее приспособление тигля способно поворачиваться из первого положения, в котором на него можно устанавливать тигель, во второе рабочее положение, в котором тигель располагается соосно с режущим приспособлением. Диаметр режущей головки выполнен равным внутреннему диаметру тигля, на головке имеется несколько первых режущих элементов, разнесенных по периферии режущей головки, и несколько вторых режущих элементов, разнесенных в радиальном направлении на передней части режущей головки. Вторые режущие элементы расположены таким образом, что можно полностью очистить донную часть тигля. Кроме этого, режущая головка имеет сквозные отверстия, проходящие в осевом направлении и служащие для отвода остатков шлака и металла. 3 з.п.ф-лы, 3 ил.

| Патент США N 4153965, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-08-27—Публикация

1991-05-22—Подача