Изобретение касается измельчения утильных резино-технических изделий, например изношенных автопокрышек.

Известна установка для измельчения утильной резины, содержащая приводной механизм для подачи изделия в виде сопряженных зубчатых шестерен, режущий орган в виде набора шлифовальных кругов и систему отвода измельченной резины в виде патрубка [1]

Однако в этой установке необходимо предварительная разрезка автопокрышки на полосы, возможно быстрое засаливание шлифовального круга и пригорание резины. Кроме того, на этой установке нельзя производить сортировку резины и корда.

Наиболее близкой к предлагаемой является установка для измельчения изношенных покрышек, содержащая установленную на станине поворотную относительно оси приводную платформу с размещенными на ней приводными шпинделями для покрышек, захватное устройство и размещенные на станине режущий инструмент с приводом вращения и систему отвода измельченного продукта [2]

Однако в этой установке сложно обеспечить электрический контакт с поворотной платформой. Кроме того, наличие зубчатых передач приводной системы каждого шпинделя повышает уровень шума при работе.

Цель изобретения устранение указанных недостатков.

Это достигается тем, что установка для измельчения изношенных покрышек, содержащая установленную на станине поворотную относительно оси приводную платформу с размещенными на ней приводными шпинделями для покрышек, захватное устройство и размещенные на станине режущий инструмент с приводом вращения и систему отвода измельченного продукта; согласно изобретению снабжена заточным устройством для взаимодействия с режущим инструментом и дополнительными захватными устройствами, установленными на платформе у соответствующего шпинделя, привод каждого шпинделя выполнен в виде установленной соосно с измельчаемой покрышкой пневмошины со ступицей и приводных роликов для периодического контакта с пневмошиной, причем приводные ролики установлены фиксированно и равномерно на одной окружности относительно оси поворота платформы, а каждое захватное устройство выполнено из двух соосно установленных навстречу друг другу узлов, каждый из которых выполнен в виде втулки, установленного в ней с возможностью перемещения толкателя с закрепленными на его корпусе подпружиненными поворотными рычагами, и кольцевых копиров для взаимодействия их рабочей поверхности с толкателями, при этом один из узлов связан со ступицей пневмошины.

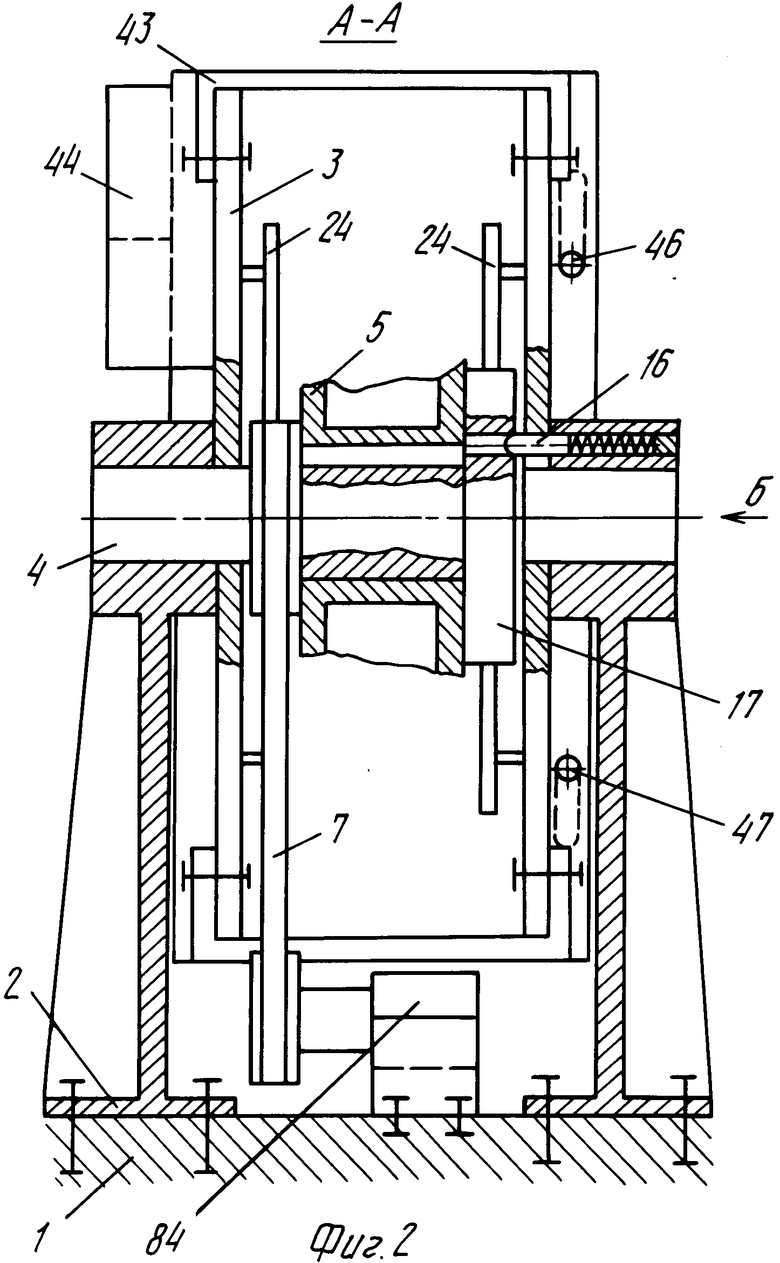

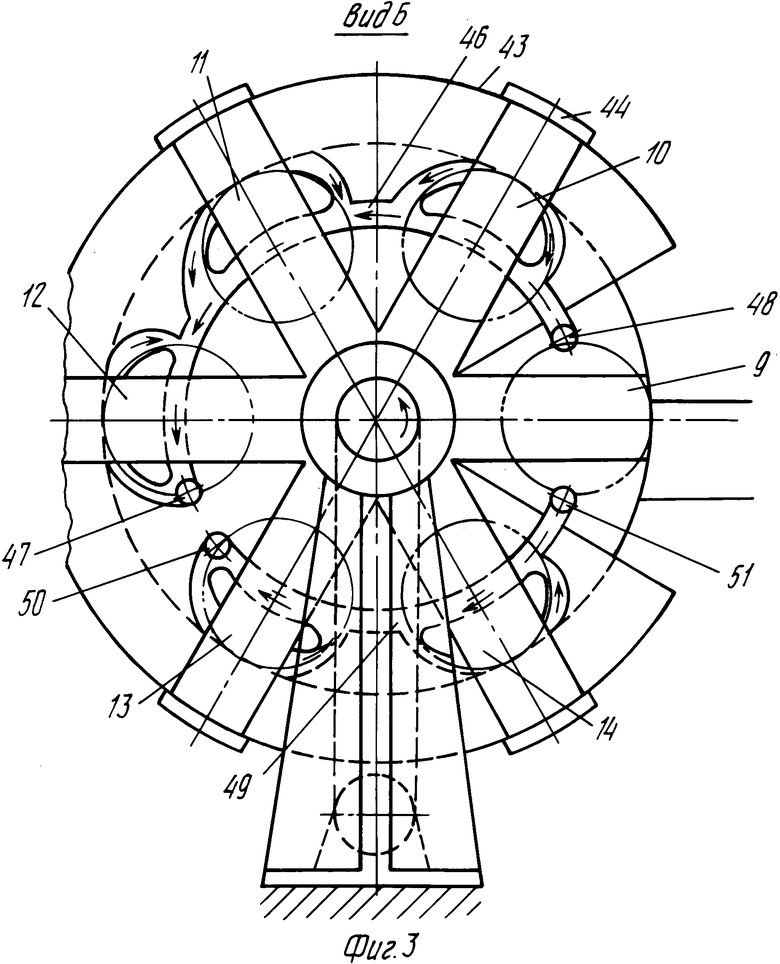

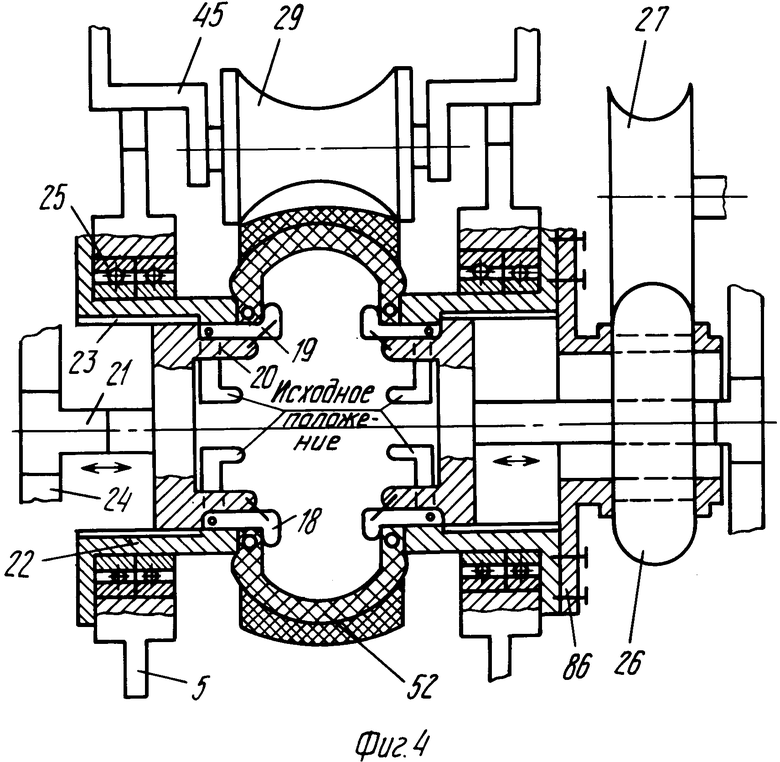

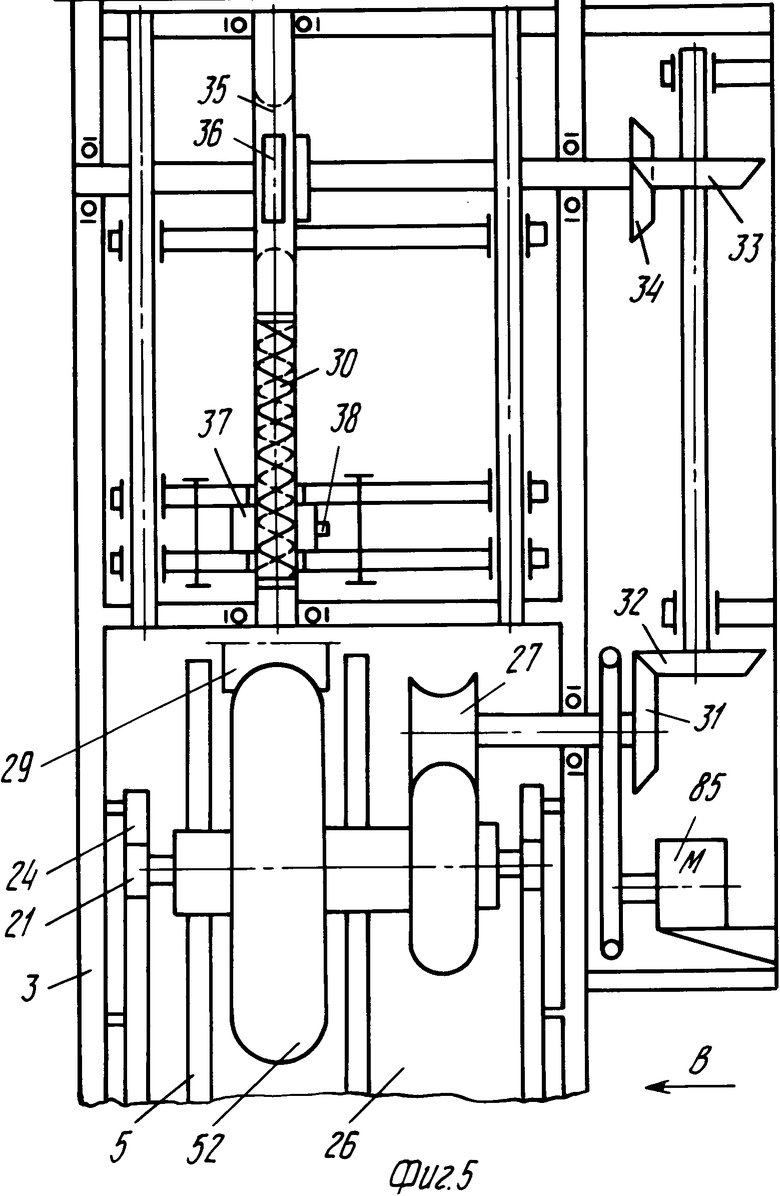

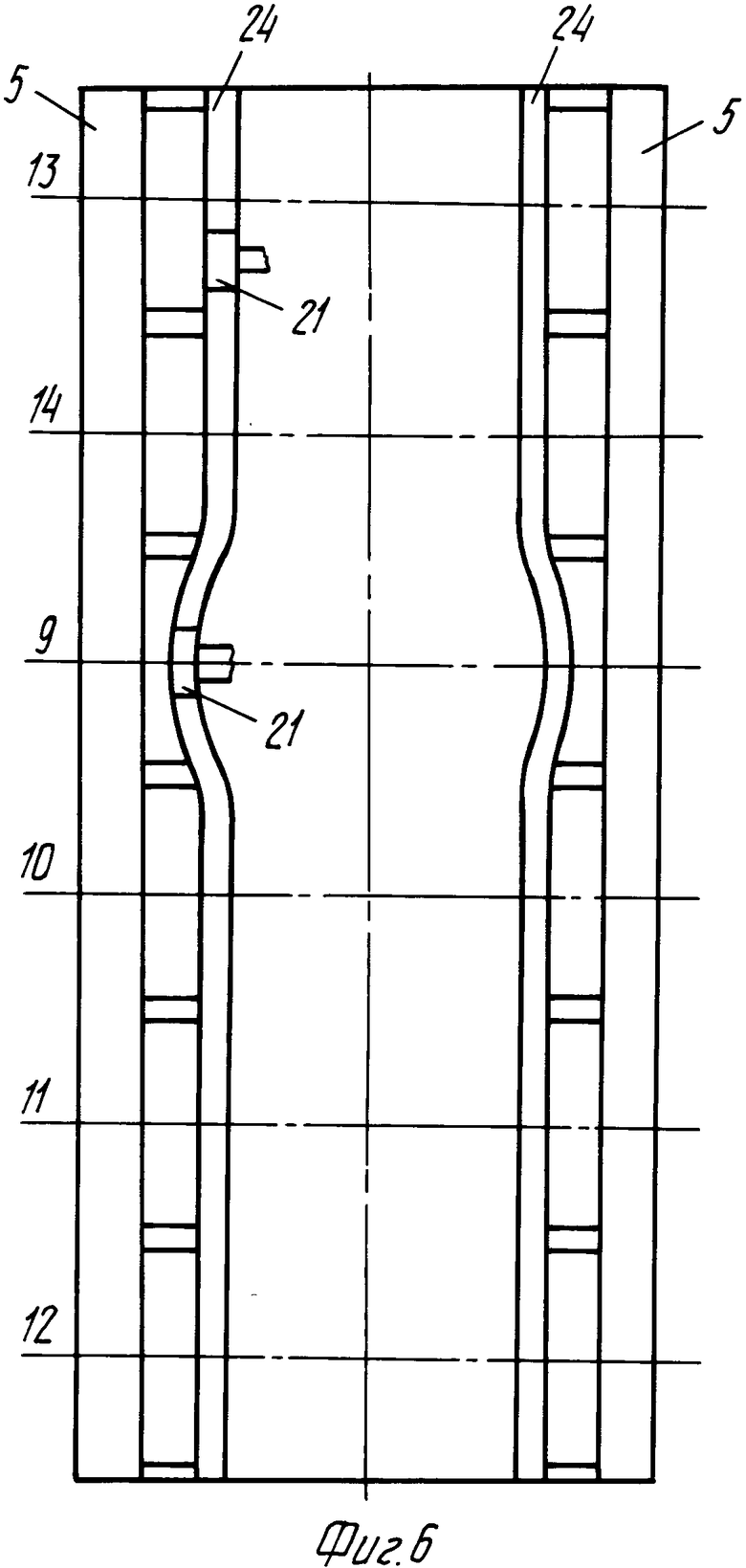

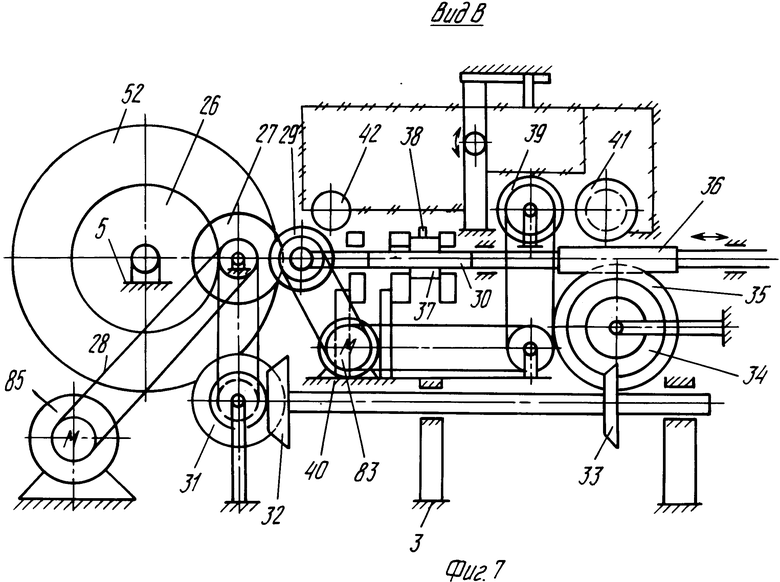

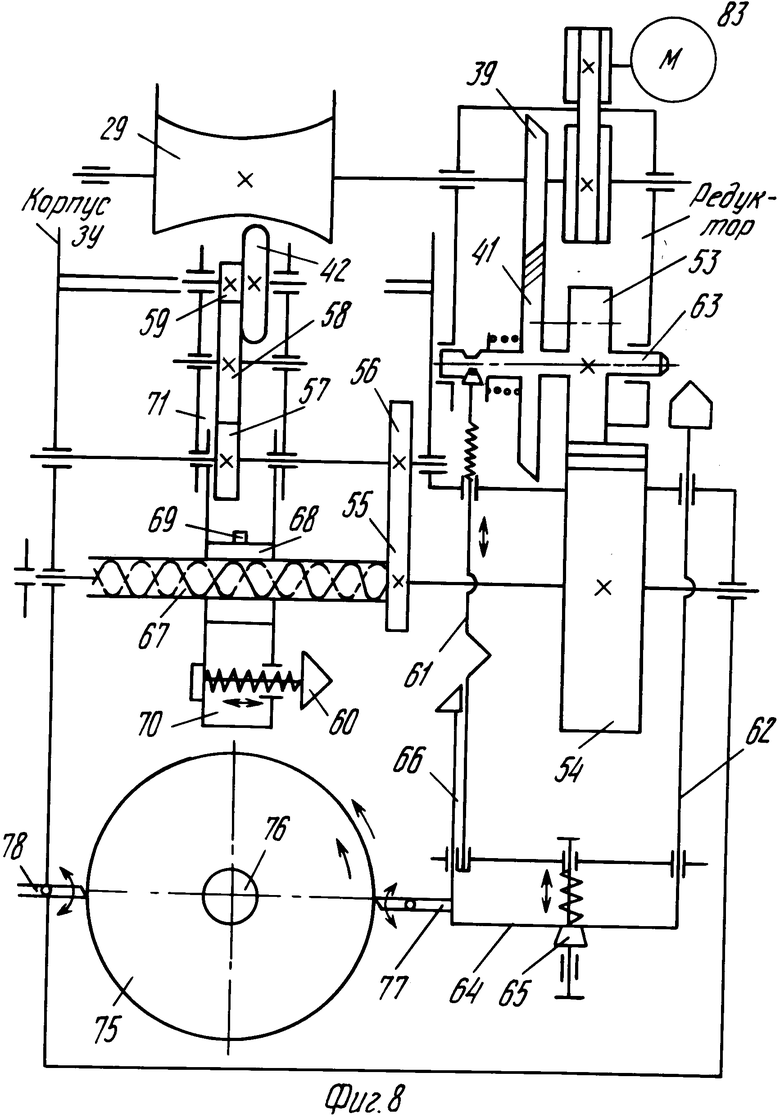

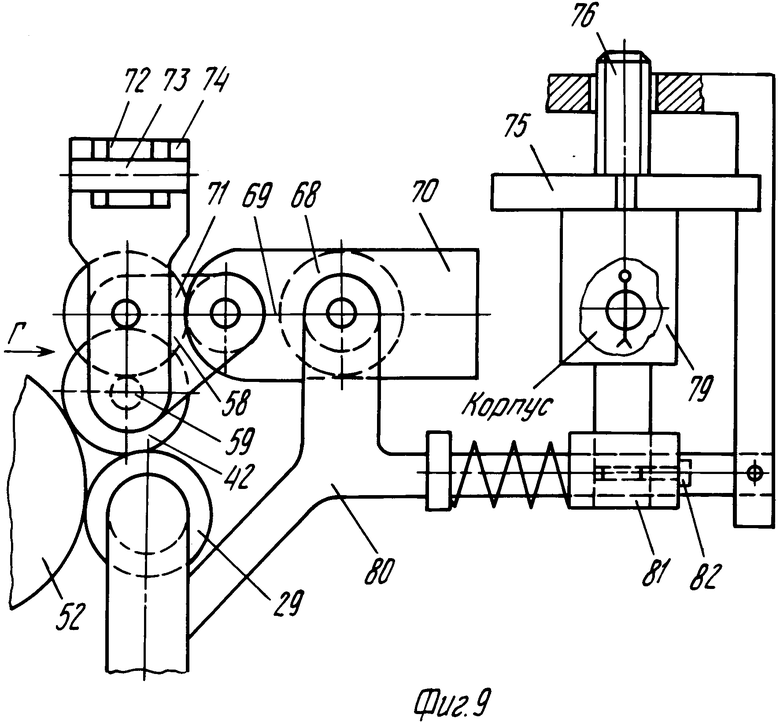

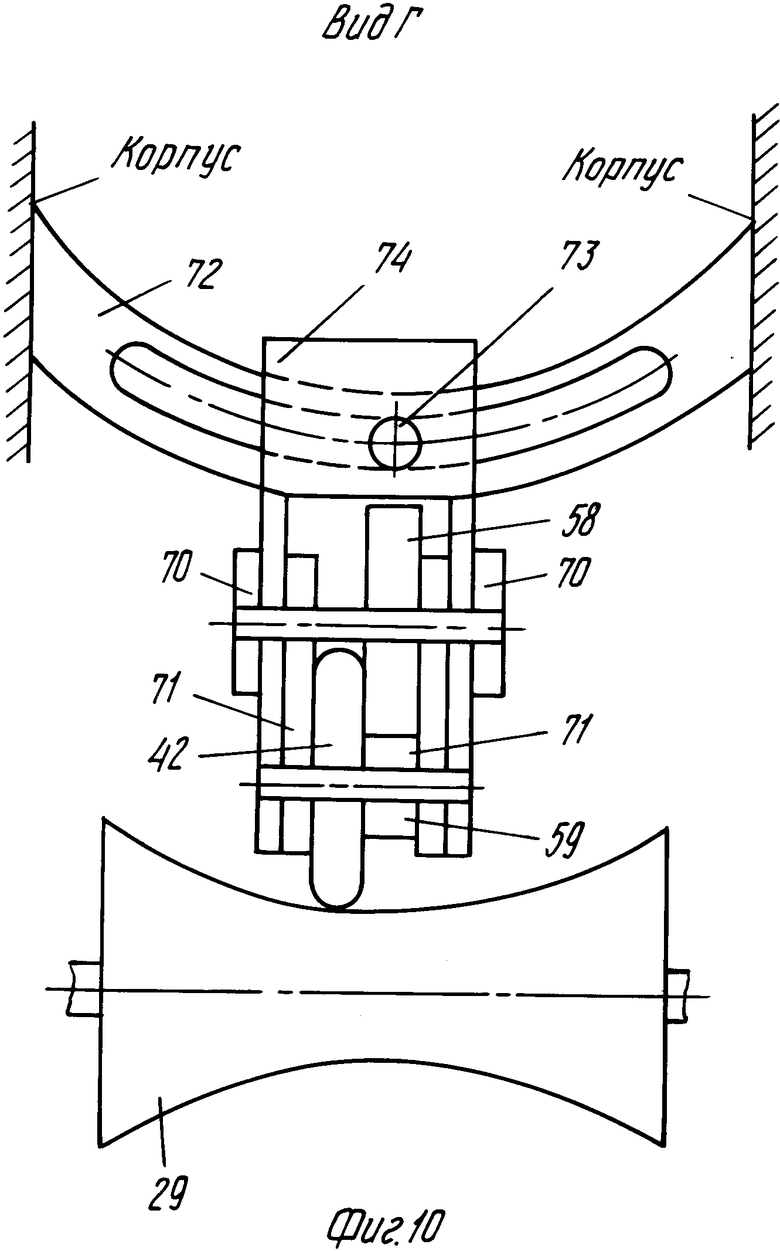

На фиг.1 изображено роторное устройство, общий вид; на фиг.2 разрез А-А на фиг. 1; на фиг.3 вид по стрелке Б на фиг.2; на фиг.4 механизм зажима и привод автопокрышки; на фиг.5 механизм подачи иглофрезы; на фиг.6 вид на копиры в развертке статора; на фиг.7 вид по стрелке В на фиг.5; на фиг.8 кинематическая схема заточного устройства; на фиг.9 механизм копирования профиля инструмента в заточном устройстве; на фиг.10 вид по стрелке Г на фиг.9.

Установка содержит станину 1, несущую на двух стойках 2 статор 3. В статоре на валу 4 размещена приводная платформа в виде ротора 5. В установке предусмотрена система электродвигателей. Вращение вала передается от двигателя через шкив 7. Ротор 5 разделен радиальными перегородками 8 на шесть секторов 9-14. Размеры ротора позволяют размещать в секторах автопокрышки с наружным диаметром до 3,5 м. Для подачи автопокрышек к ротору он снабжен желобом 15. Для фиксации ротора в каждой позиции предусмотрен подпружиненный фиксатор 16, установленный в неподвижном статоре и взаимодействующий с соответствующим гнездом в фиксирующем колесе 17 ротора. Каждый сектор ротора снабжен захватным устройством (фиг.4), которое состоит из поворотных рычагов 18 захвата, подпружиненных каждый пружиной 19 к корпусу толкателя 20, снабженному хвостовиком 21. Толкатель 20 установлен с возможностью возвратно-поступательного перемещения в упорной втулке 22 и зафиксирован от проворота шпонкой 23. Хвостовик 21 толкателя выполнен контактирующим с кольцевым копиром 24 (фиг.6). Упорная втулка 22 установлена в роторе на подшипниках 25. Для передачи вращения на обрабатываемую автопокрышку в пяти секторах 10-14 ротора предусмотрено по пневмошине 26, ступица каждой из которых жестко связана с упорной втулкой 22, несущей захваты рычаги 18. Пневмошина 26 представляет собой обычную шину от легкового автомобиля с давлением 1,5-2,0 атм. Пневмошина установлена с возможностью контакта с роликом 27, установленным на статоре. Вращение на ролик передается от двигателя через шкив 28. Для обеспечения продольной подачи иглофрезы 29 на автопокрышку предусмотрен ходовой винт 30 коробки передач (фиг.5), а также шестерни 31-34, червячное колесо 35 и червяк 36, который соединен с ходовым винтом 30. На ходовом винте 30 установлена гайка 37, снабженная сухарем 38. Кроме того, система подачи иглофрезы содержит шестерню 39, установленную вместе с реверсивным двигателем на раме 40, подвижной относительно статора, и шестерню 41, кинематически связанную с заточным абразивным кругом 42, установленным на статоре.

Статор 3 закрыт кожухом 43 с люком 44 для установки заточного устройства 45 в каждом из пяти соответствующих ротору секторов 10-14, кроме загрузочно-разгрузочного сектора 9. На корпусе статора с другой от системы подачи инструмента стороны размещен пневмоотсос, в который включены две системы трубопроводов для транспортирования резинового порошка и для транспортирования кордового порошка. Первая система подключена к секторам 10-12 и содержит кольцевой трубопровод 46, который соединен с выходным трубопроводом 47 с одной стороны и воздушным трубопроводом 48, эжектирующим воздух от вентилятора (не показано), с другой стороны. Вторая система подключена к секторам 13 и 14 и содержит кольцевой трубопровод 49, соединенный с выходным трубопроводом 50 и воздушным трубопроводом 51. Пневмоотсос предназначен для отвода от обрабатываемой автопокрышки 52 измельченного продукта.

Заточное устройство состоит из абразивного круга 42, приводимого во вращение электродвигателем через систему шестерен 39-41-53-54-55-56-57-58-59. Для включения вращения круга 42 в заточном устройстве предусмотрен толкатель 60, взаимодействующий с пазом фиксатора 61, а для включения толкатель 62, взаимодействующий с осью 63. Толкатель 62 жестко связан рамой 64 с толкателем 65, взаимодействующим с фиксатором 61. Для фиксации рамы 64 предусмотрен подпружиненный толкатель 66.

Для продольной подачи абразивного круга 42 (фиг.8) в заточном устройстве на оси шестерни 55 установлен ходовой винт 67 с замкнутой винтовой нарезкой. На винте 67 установлена гайка 68 с сухарем 69, связывающим ее с вилкой 70, жестко соединенной с вилкой 71, в которой расположен абразивный круг 42.

Копировальное устройство, обеспечивающее заточку сложнопрофильного инструмента (фиг.10), состоит из копира 72 с направляющим пазом, в котором размещен ролик 73, соединенный неподвижно через вилку 74 с вилками 71 и 70.

Механизм радиальной подачи абразивного круга 42 за каждый цикл заточки включает толкатель 66 (фиг.8), раму 64, храповое колесо 75, винт 76, собачку 77 для подачи, собачку 78 для фиксации, гайку 79 раму 80 заточного устройства подпружиненный ползун 81. Винт 76 соединен с рамой 80 при помощи винта 82 обеспечивающего вращение винта 76 и перемещение его по раме 80.

Система электродвигателей 6 содержит три автономных двигателя: двигатель 83 для вращения иглофрезы 29 для вращения абразивного круга 42; двигатель 84 для вращения вала 4; двигатель 85 для вращения ролика 27 для продольной подачи иглофрезы 29 для вращения автопокрышки 52.

Кроме того пневмошина 26 снабжена ступицей 86 для крепления с втулкой 22 механизма захвата автопокрышки (фиг.4).

Установка работает следующим образом.

По желобу 15 автопокрышку закатывают в захватное устройство. При повороте ротора на 60о автопокрышка 52 переходит из сектора 9 в сектор 10 происходит зажим покрышки. При дальнейших поворотах ротора на каждые 60о покрышка проходит все сектора и стадии обработки. В каждом новом положении ротор фиксируется фиксатором 16 который входит в соответствующее гнездо фиксирующего колеса 17. В каждом из секторов производятся следующие обработки:

сектор 9 установка покрышки снятие бортовых колец;

сектор 10 удаление щебенки обработка протектора;

сектора 11 и 12 обработка боковин протектора;

сектор 13 удаление металла металлокорда, обработка полочки каркаса;

сектор 14 обработка боковин каркаса.

Работа захватного устройства. Захват и удержание покрышки осуществляется по внутреннему диаметру ее борта, так как крепится каждый борт индивидуально, поэтому захватное устройство представляет собой два автономных устройства, не соединенных между собой. В секторе 9 покрышку 52 закатывают в ротор и удерживают на опрокидывающихся мостках (не показано). Толкатель 20 находится в крайне левом положении, рычаги 19 захвата занимают вертикальное положение (к оси). При повороте ротора толкатель 20 движется по копиру 24 и в положении сектора 10 выталкивает корпус толкателя, поворачивая рычаги 18 захвата. При этом захватывается борт покрышки и прижимается к втулке 22. Захват и зажим покрышки произведены. После того, как ротор завершит круг, толкатель 20 по копиру 24 в секторе 9 выведет корпус, пружины 19 которого потянут рычаги захвата и повернут их вокруг оси вращения. Когда рычаги захвата займут исходное положение, борта покрышки освободятся и выпадут из захвата.

Работа режущего устройства. Режущее устройство включает режущий инструмент иглофрезу 29, систему вращения иглофрезы и систему ее подачи. Режущие устройства установлены в секторах 10-14 статора и отличаются только формой режущего инструмента (профилем режущей части, диаметрами игл и габаритами). Отличия обусловлены различием технологических операций, производимых над изношенной покрышкой: обработка протектора; обработка боковин; обработка каркаса.

Работа режущего устройства начинается после поворота ротора 5 на 60о и фиксации его положения соответственно в секторах 10-14. К вращающейся покрышке подводится вращающаяся иглофреза 29. Подача иглофрезы осуществляется от двигателя 85. Через шкив 28, ролик 27, шестерни 31-32-33-34, червячную пару (колесо 35 и червяк 36) вращательное движение шестерен преобразуется во вращательное движение ходового винта 30, снабженного замкнутой винтовой нарезкой. Система замкнутая нарезка ходового винта 30, гайка 37, сухарь 38 обеспечивает возвратно-поступательное движение гайки 37 при постоянном вращательном движении ходового винта 30. Гайка 37 через вилку связана с рамой, на которой стационарно закреплены двигатель 83, шестерня 30 и иглофреза 29 (фиг. 7). Рама свободно скользит по направляющим, закрепленным на статоре 3. Таким образом, при постоянном вращении ходового винта 30 производится подвод иглофрезы к обрабатываемой покрышке и отвод ее в исходное положение для заточки.

Для поддержания в процессе эксплуатации иглофрезы в рабочем состоянии ее иглы должны быть постоянно заточены. От этого зависит тонкость и качество помола. Наличие реверса абразивного круга 42 и иглофрезы 29 позволяет эффективно использовать периметр режущей кромки иголок иглофрезы. Работает заточное устройство в автоматическом режиме.

Исходное положение. Иглофреза 29 выведена из контакта с автопокрышкой. Реверсивный двигатель 83 выключен. Шестерня 41 выведена из зацепления с шестерней 39. Толкатель 60 выключателя входит в паз фиксатора 61. Абразивный круг 42 выведен из контакта с иглофрезой 29 (фиг.8).

Включение. После окончания обработки автопокрышки в секторах 10-14 включают электродвигатель 83, происходит поворот ротора 5, начинается отвод иглофрезы 29 от автопокрышки (фиг.7), движение иглофрезы происходит вместе с шестерней 39. В процессе поворота ротора 5 на 60о от одного сектора до другого в строгой последовательности происходит:

шестерня 39 входит в зону контакта с шестерней 41;

иглофреза подходит вплотную к абразивному кругу;

упор толкателя на статоре (не показан) входит в контакт с толкателем 65 фиксатора;

упор выключателя на статоре входит в контакт с выключателем электродвигателя 83;

упор выключателя на статоре входит в контакт с выключателем электродвигателя 84 (ротора).

При этом упор толкателя нажимает на толкатель 65 фиксатора. Толкатель 62 включателя абразивного круга толкает ось с шестернями 41-31-53-32 влево (фиг. 8) до зацепления с шестерней 39. Одновременно толкателем 66 через раму 64 толкателем 65 фиксатора выжимается толкатель 60 выключателя из паза фиксатора 61. Под действием пружины этот фиксатор фиксирует через кольцевой паз на оси 63 положение контакта зацепления шестерен 39 и 41. Заточное устройство готово к работе. Через контакт упора выключателя на статоре с выключателем двигателя 83 последний включается. Заточное устройство начинает работать.

Вращение абразивного круга. Так как иглофреза вращается со скоростью 2000-3000 об/мин, то для понижения скорости предусмотрен редуктор, в который входят шестерни 41-53-54-55-56-57-58-59.

Продольное перемещение абразивного круга (фиг.8). Движение происходит по схеме туда-обратно-останов, т.е. с возвратом в исходное положение. Вращение от шестерни 54 передается на ось, с которой жестко связан ходовой винт 67 с замкнутой винтовой нарезкой. Вращательное движение винта 67 преобразуется гайкой 68 с сухарем 69 в поступательное вилок 70 и 71, а следовательно, и абразивного круга 42.

Движение абразивного круга по копировальному устройству.

Абразивный круг при заточке имеет одновременно три вида движений: вращательное, продольное и качательное (вертикальное). Вращательное и продольное уже описаны выше. Качательное движение незначительное по сравнению с описанными выше и осуществляется следующим образом. Вилка 70, имеющая только поступательное движение, соединена с вилкой 71 копира с возможностью качания вокруг их общей оси. Вилка 71 в свою очередь соединена жестко с роликом 73 копира. Таким образом, ролик, перемещающийся по копиру 72, передает вертикальное перемещение через качающуюся вилку 71 абразивному кругу 42.

Подача абразивного круга (фиг.8). По мере износа режущего инструмента и абразивного круга последний должен подаваться до величины суммарной подачи от 40 до 100 мм. Такая подача осуществляется путем поворачивания (качания) корпуса заточного устройства со всем механизмом вокруг неподвижных осей, несущей шестерни 54 и ходового винта, при этом траектория движения (поворачивания) круга должна проходить перпендикулярно к оси вращения режущего инструмента 29.

Подача абразивного круга на каждый цикл заточки. При нажатии толкателя 66 рама 64 движется поступательно и при этом поворачивает подающую собачку 77, которая находится в зацеплении с храповым колесом 75. Колесо поворачивается на величину зуба, а фиксирующая собачка 78 фиксирует его. При повороте колеса 75 винт 76, вворачиваясь в гайку 79 корпуса, перемещает его вокруг оси ходового винта, которая закреплена на неподвижной раме заточного устройства с одновременным перемещением ползуна 81 (фиг.8) относительно рамы 80, а пружина, установленная на этой раме, гарантирует от перекоса и возможного заклинивания, постоянно поджимая винт 76.

Выключение заточного устройства. При завершении абразивным кругом 42 поступательного движения туда-обратно вилка 70 занимает крайнее правое положение т.е. исходное. При этом толкатель 60 выжимает фиксатор 61 и он выходит из кольцевого паза оси 63, которая под действием пружины занимает крайнее правое положение тем самым выводя из зацепления шестерни 39 и 41. Абразивный круг не вращается. Заточное устройство выключено.

Процесс обработки покрышки. Начало обработки поворот ротора продолжается, заточное устройство выключается. Через контакт упора выключателя на статоре с выключателем электродвигателя 85 последний включается и начинается движение иглофрезы навстречу автопокрышке 52. Ротор заканчивает поворот на 60о и фиксирует положение фиксатором 16 (фиг.2). Электродвигатель 84 поворота ротора выключается. Включается реверсивный двигатель 85 вращения автопокрышки. Включается пневмоотсос. Иглофреза 29 касается поверхности автопокрышки, начинается ее обработка. Величина хода иглофрезы на автопокрышку определяется длиной ходового винта 30, которая выбирается в зависимости от глубины обработки конкретной конструкции покрышки. После обработки покрышки на необходимую глубину начинается обратный ход от покрышки. Выключается пневмоотсос. Начинается поворот ротора. Начинается новый цикл обработки.

Таким образом, выполнение привода каждого шпинделя в виде соосно установленной пневмошины позволяет значительно уменьшить шум по сравнению с зубчатым приводом и упрощает систему электрического обеспечения, а размещение в установке захватных устройств по количеству секторов, в которых обрабатываются покрышки, позволяет уменьшить вспомогательное время, увеличив тем самым производительность обработки.

Предлагаемая конструкция установки позволяет увеличить количество рабочих позиций в поворотной платформе, что в свою очередь обеспечивает полный цикл утилизации автопокрышки за один оборот ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1991 |

|

RU2015891C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1992 |

|

RU2038215C1 |

| ИГЛОФРЕЗА | 1990 |

|

RU2014174C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 2007 |

|

RU2386535C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2014 |

|

RU2570433C1 |

| ИГЛОФРЕЗА | 1992 |

|

RU2053054C1 |

| Станок для шероховки изношенных покрышек | 1978 |

|

SU716866A1 |

| Установка для измельчения изношенных автопокрышек | 1990 |

|

SU1781055A1 |

| ТЕРМОРАДИАЦИОННАЯ СУШИЛКАВСЕСОЮЗНАЯ | 1970 |

|

SU271375A1 |

| Способ измельчения изношенных покрышек | 1990 |

|

SU1698075A1 |

Использование: измельчение изношенных покрышек. Сущность изобретения: установка снабжена заточным устройством для взаимодействия с режущим инструментом и дополнительными захватными устройствами, установленными на платформе у соответствующего шпинделя. Привод каждого шпинделя выполнен в виде установленной соосно с измельчаемой покрышкой пневмошины со ступицей и приводных роликов для периодического контакта с пневмошиной. Приводные ролики установлены фиксированно и равномерно на одной окружности относительно оси поворота платформы. Каждое захватное устройство выполнено из двух соосно установленных навстречу друг другу узлов. Каждый из узлов выполнен в виде втулки, установленного в ней с возможностью перемещения толкателя с закрепленными на его корпусе подпружиненными поворотными рычагами и кольцевых копиров для взаимодействия их рабочей поверхности с толкателями. Один из узлов связан со ступицей пневмошины. 10 ил.

УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК, содержащая установленную на станине поворотную относительно оси приводную платформу с размещенными на ней приводными шпинделями для покрышек, захватное устройство и размещенные на станине режущий инструмент с приводом вращения и систему отвода измельченного продукта, отличающаяся тем, что она снабжена заточным устройством для взаимодействия с режущим инструментом и дополнительными захватными устройствами, установленными на платформе у соответствующего шпинделя, привод каждого шпинделя выполнен в виде установленной соосно с измельчаемой покрышкой пневмошины со ступицей и приводных роликов для периодического контакта с пневмошиной, причем приводные ролики установлены фиксированно и равномерно на одной окружности относительно оси поворота платформы, а каждое захватное устройство выполнено из двух соосно установленных навстречу друг другу узлов, каждый из которых выполнен в виде втулки, установленного в ней с возможностью перемещения толкателя с закрепленными на его корпусе подпружиненными поворотными рычагами и кольцевых копиров для взаимодействия их рабочей поверхности с толкателями, при этом один из узлов связан со ступицей пневмошины.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 689847, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-08-27—Публикация

1993-03-29—Подача