Изобретение относится к технологическому оборудованию для измельчения изношенных автопокрышек различных размеров, армированных металлическим кордом и может быть применено в производствах, использующих резиновую крошку и резиновую муку.

Известно изобретение по переработке изношенных автопокрышек с использованием их охлаждения до температуры хрупкости резины, это позволяет отделить резину от корда. Для этого автопокрышку закрепляют в вертикальном барабане, внутри которого имеется трубопровод с коллектором для подачи хладоа ента (жидкого азота) во внутреннюю часть автопокрышки. Одновременно с охлаждением наружная поверхность автопокрышки обжимается подвижными вертикальными валиками с пружинными и горизонтальными валиками, в результате чего происходит послойное отделение резины от корда, при этом хладоагентом обрабатыается лишь замкнутая внутренняя полость автопокрышки.

Недостатком этого изобретения являются значительные экономические затраты и многостадийность разрушения автопокрышек.

Наиболее близким техническим решением является установка для резки отходов шинного производства. Она содержит режущее устройство с приводом, установленное в ко рпусе, механизм подачи и фиксации покрышек, выполненный в виде верхней и нижней опор с подающими валками и сепаратор.

Недостатком указанной установки является низкая производительность за счет многодельности измельчения покрышек до заданных размеров резиновой крошки.

Указанная цель достигается тем, что в- установке для измельчения изношенных автопокрышек, содержащей режущее устройство с приводом, установленное в корпусе,

сл

С

vi

00

о сл сл

механизм подачи и фиксации автопокрышек, выполненный в виде верхней и нижней опор с подающими валиками, и сепаратор, согласно изобретению.

Механизм подачи и фиксации покрышек снабжен суппортом для установки верхних валков и верхними и нижними плитами для размещения между соответствующими нижними и верхними валками, а режущее устройство выполнено в виде набора цилиндрических головок с установленными в каждой из них по окружности и в центре шпинделями с режущими органами, соединенными между собой шестернями.

Валки и плиты механизма подачи и фиксации покрышек выполнены с зубчатой поверхностью.

Для обеспечения разделения измельченного материала от металлического корда сепаратор установлен под режущим устройством, и выполнен в виде двух электромагнитов в форме валов с закрепленными на них скребками и размещенной над верхним валом сетки из немагнитного материала.

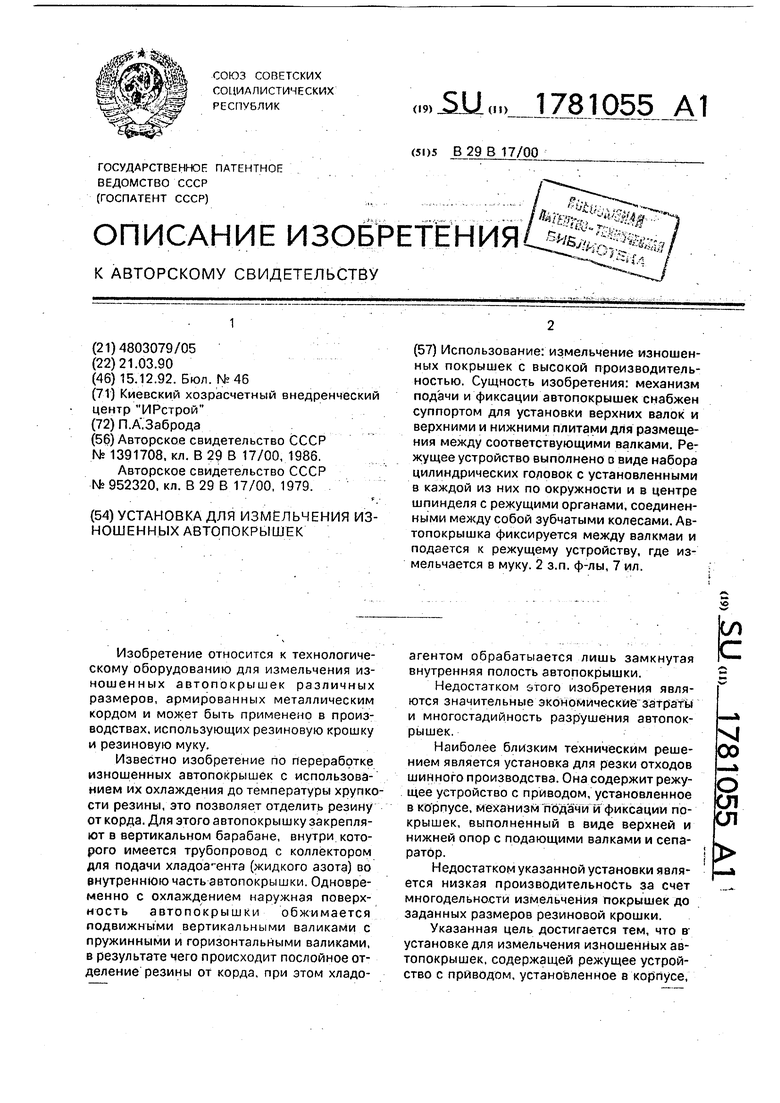

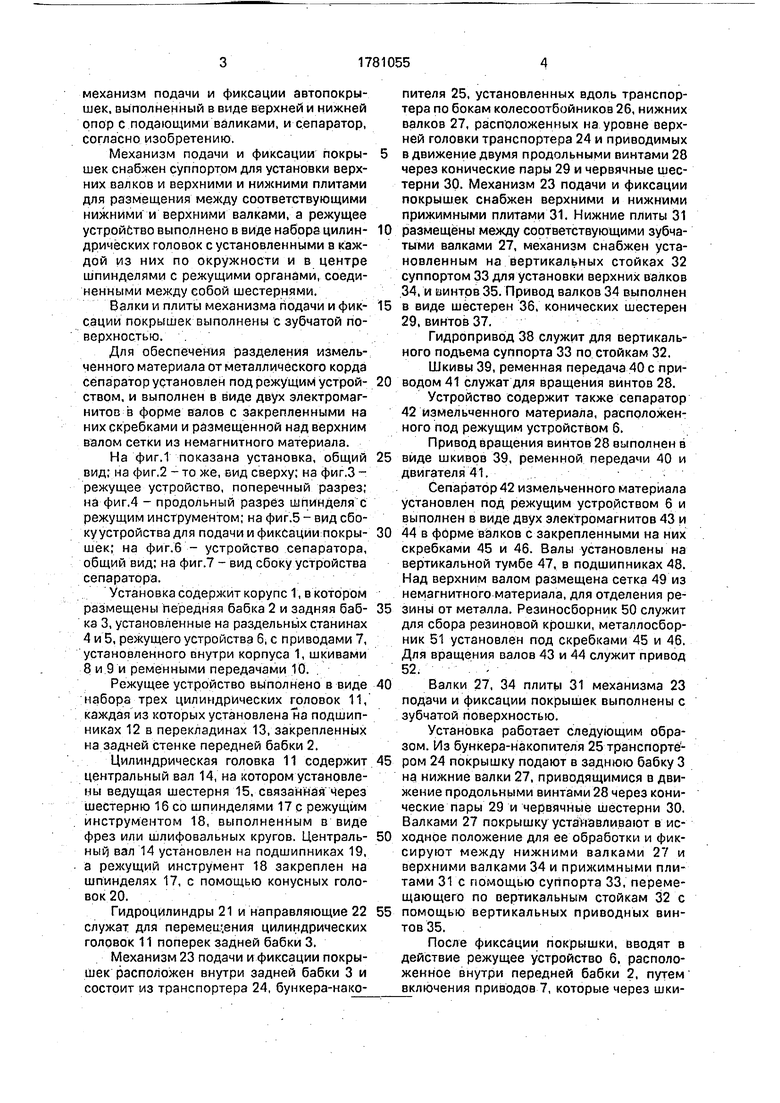

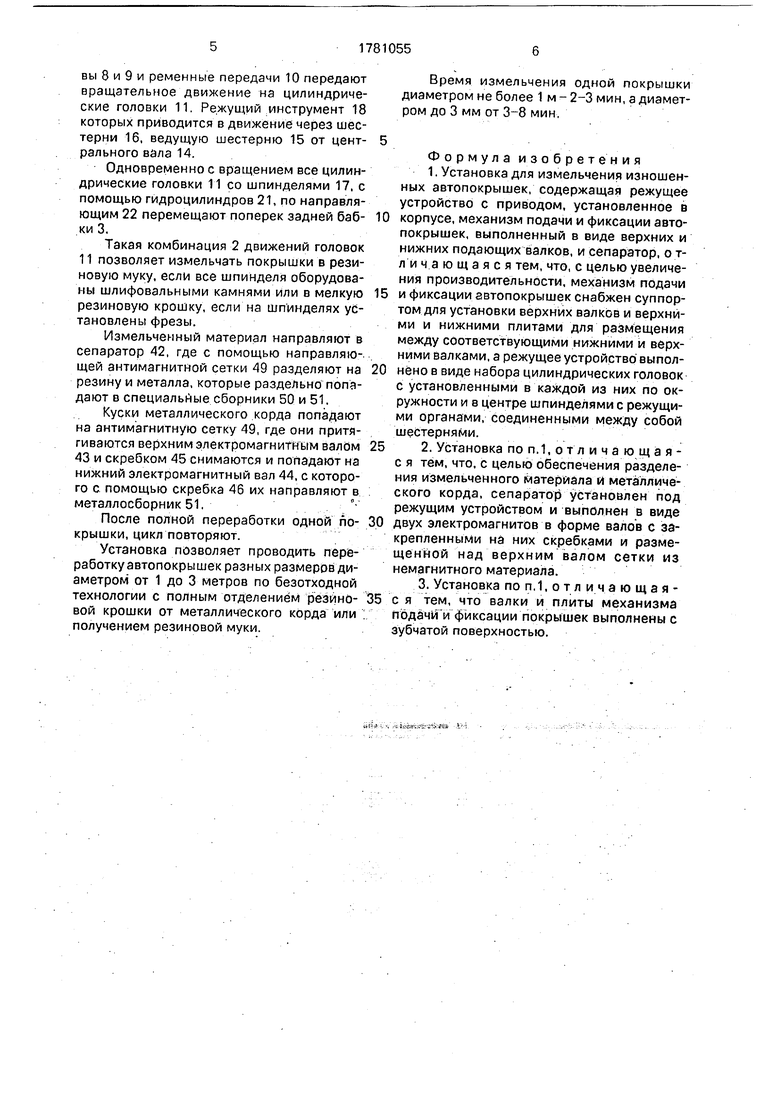

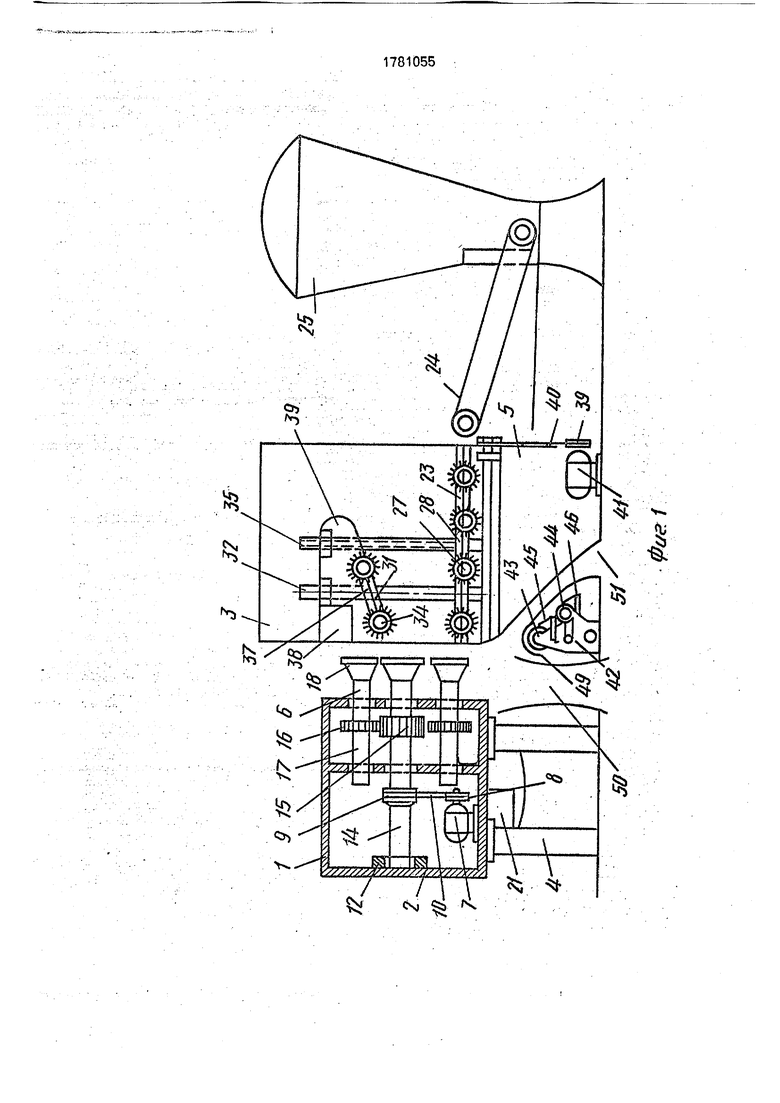

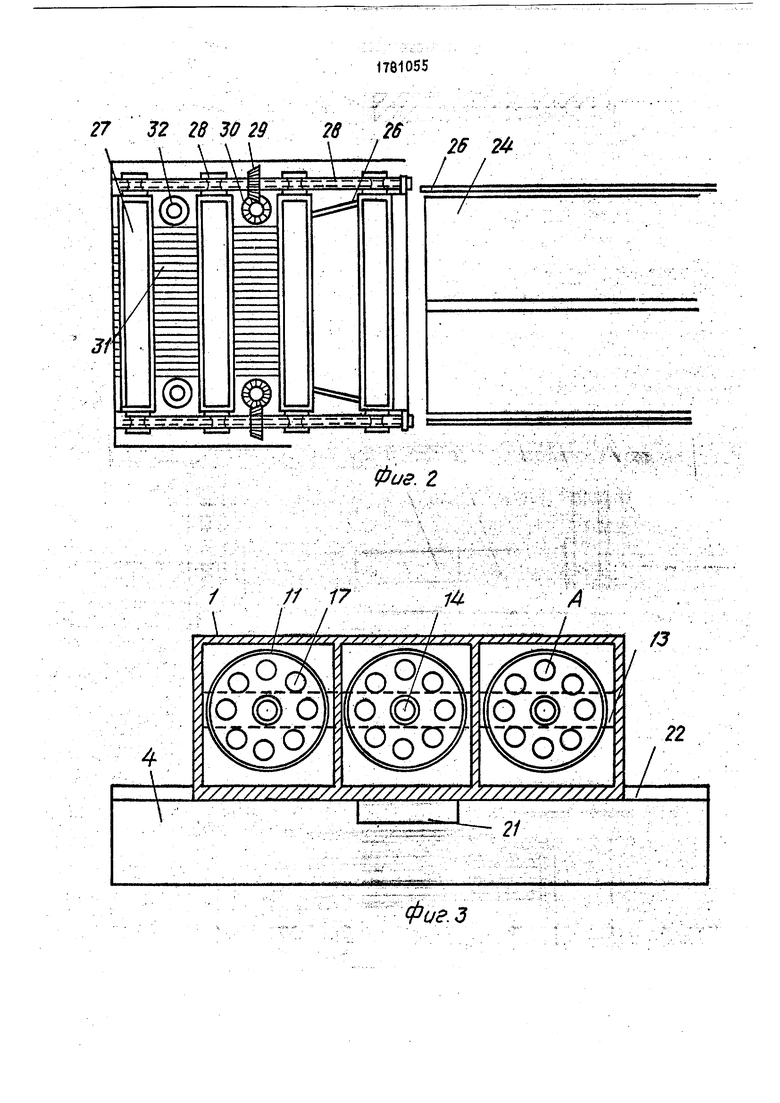

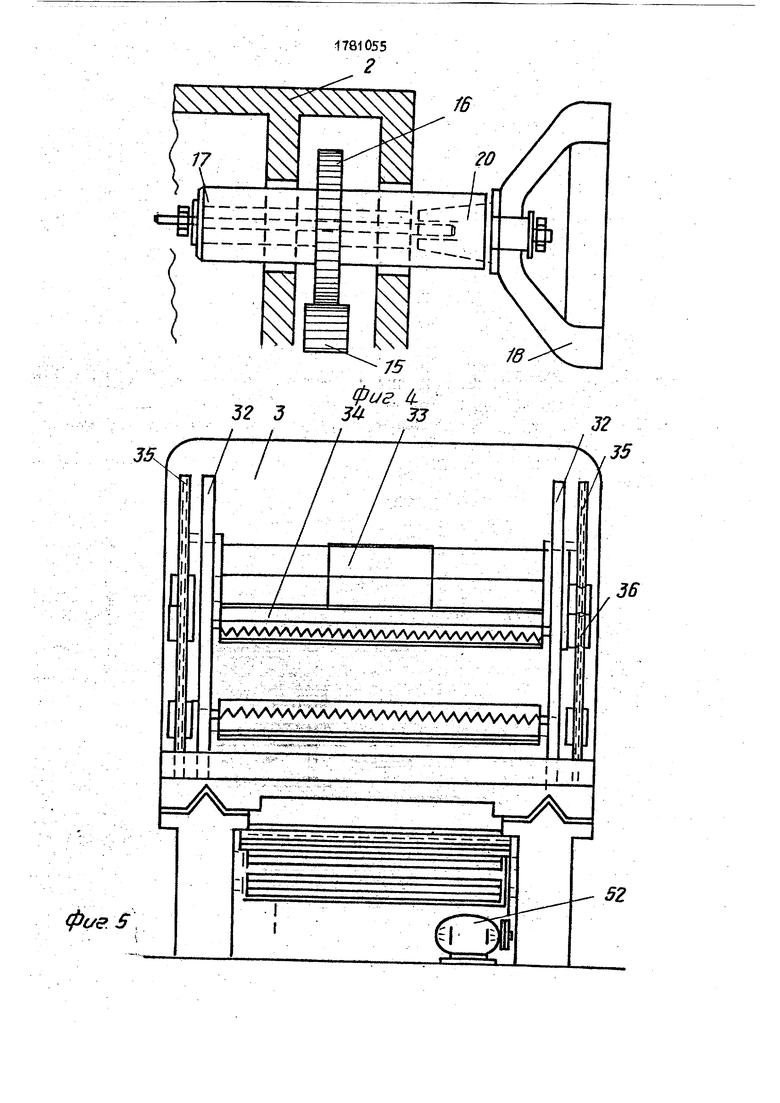

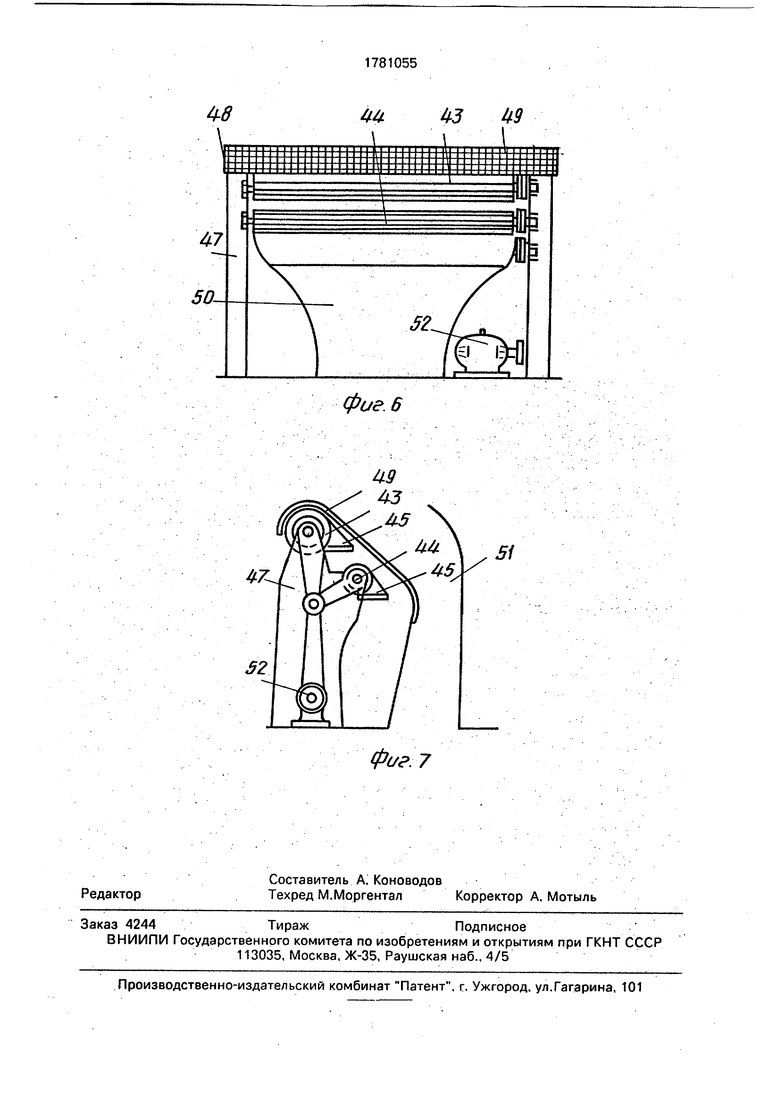

На фиг.1 показана установка, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - режущее устройство, поперечный разрез; на фиг.4 - продольный разрез шпинделя с режущим инструментом; на фиг.5 - вид сбоку устройства для подачи и фиксации покрышек; на фиг.6 - устройство сепаратора, общий вид; на фиг.7 - вид сбоку устройства сепаратора.

Установка содержит корупс 1, в котором размещены передняя бабка 2 и задняя бабка 3, установленные на раздельных станинах 4 и 5, режущего устройства 6, с приводами 7, установленного внутри корпуса 1, шкивами 8 и 9 и ременными передачами 10.

Режущее устройство выполнено в виде набора трех цилиндрических головок 11, каждая из которых установлена на подшипниках 12 в перекладинах 13, закрепленных на задней стенке передней бабки 2.

Цилиндрическая головка 11 содержит центральный вал 14, на котором установлены ведущая шестерня 15, связанная через шестерню 16 со шпинделями 17с режущим инструментом 18, выполненным в виде фрез или шлифовальных кругов. Централь- ны вал 14 установлен на подшипниках 19, а режущий инструмент 18 закреплен на шпинделях 17, с помощью конусных головок 20.

Гидроцилиндры 21 и направляющие 22 служат для перемещения цилиндрических головок 11 поперек задней бабки 3.

Механизм 23 подачи и фиксации покрышек расположен внутри задней бабки 3 и состоит из транспортера 24, бункера-накопителя 25, установленных вдоль транспортера по бокам колесоотбойников 26, нижних валков 27, расположенных на уровне верхней головки транспортера 24 и приводимых

в движение двумя продольными винтами 28 через конические пары 29 и червячные шестерни 30. Механизм 23 подачи и фиксации покрышек снабжен верхними и нижними прижимными плитами 31. Нижние плиты 31

0 размещены между соответствующими зубчатыми валками 27, механизм снабжен установленным на вертикальных стойках 32 суппортом 33 для установки верхних валков 34, и иинтрв 35. Привод валков 34 выполнен

5 в виде шестерен 36, конических шестерен 29, винтов 37.

Гидропривод 38 служит для вертикального подъема суппорта 33 по стойкам 32. Шкивы 39, ременная передача 40 с при0 водом 41 служат для вращения винтов 28.

Устройство содержит также сепаратор 42 измельченного материала, расположенного под режущим устройством 6.

Привод вращения винтов 28 выполнен в

5 виде шкивов 39, ременной передачи 40 и двигателя 41.

Сепаратор 42 измельченного материала установлен под режущим устройством 6 и выполнен в виде двух электромагнитов 43 и

0 44 в форме валков с закрепленными на них скребками 45 и 46. Валы установлены на вертикальной тумбе 47, в подшипниках 48. Над верхним валом размещена сетка 49 из немагнитного материала, для отделения ре5 зины от металла. Резиносборник 50 служит для сбора резиновой крошки, металлосбор- ник 51 установлен под скребками 45 и 46. Для вращения валов 43 и 44 служит привод 52.

0 Валки 27, 34 плиты 31 механизма 23 подачи и фиксации покрышек выполнены с зубчатой поверхностью.

Установка работает следующим образом. Из бункера-накопителя 25 транспорте5 ром 24 покрышку подают в заднюю бабку 3 на нижние валки 27, приводящимися в движение продольными винтами 28 через конические пары 29 и червячные шестерни 30. Валками 27 покрышку устанавливают в ис0 ходное положение для ее обработки и фиксируют между нижними валками 27 и верхними валками 34 и прижимными плитами 31 с помощью суппорта 33, перемещающего по вертикальным стойкам 32 с

5 помощью вертикальных приводных винтов 35.

После фиксации покрышки, вводят в действие режущее устройство 6, расположенное внутри передней бабки 2, путем включения приводов 7, которые через шкивы 8 и 9 и ременные передачи 10 передают вращательное движение на цилиндрические головки 11 Режущий инструмент 18 которых приводится в движение через шестерни 16. ведущую шестерню 15 от цент- рального вала 14.

Одновременно с вращением все цилиндрические головки 11 со шпинделями 17, с помощью гидроцилиндров 21, по направляющим 22 перемещают поперек задней баб- ки 3.

Такая комбинация 2 движений головок 11 позволяет измельчать покрышки в резиновую муку, если все шпинделя оборудованы шлифовальными камнями или в мелкую резиновую крошку, если на шпинделях установлены фрезы.

Измельченный материал направляют в сепаратор 42, где с помощью направляющей антимагнитной сетки 49 разделяют на резину и металла, которые раздельно попч- дают в специальные сборники 50 и 51.

Куски металлического корда попадают на антимагнитную сетку 49, где они притягиваются верхним электромагнитным валом 43 и скребком 45 снимаются и попадают на нижний электромагнитный вал 44, с которого с помощью скребка 46 их направляют в металлосборник 51.

После полной переработки одной по- крышки, цикл повторяют.

Установка позволяет проводить переработку автопокрышек разных размеров диаметром от 1 до 3 метров по безотходной технологии с полным отделением резино- вой крошки от металлического корда или получением резиновой муки

Время измельчения одной покрышки диаметром не более 1 м - 2-3 мин, а диаметром до 3 мм от 3-8 мин

Формула изобретения

1.Установка для измельчения изношенных автопокрышек, содержащая режущее устройство с приводом, установленное в корпусе, механизм подачи и фиксации автопокрышек, выполненный в виде верхних и нижних подающих валков, и сепаратор, о т- личающаяся тем, что, с целью увеличения производительности, механизм подачи и фиксации автопокрышек снабжен суппортом для установки верхних валков и верхними и нижними плитами для размещения между соответствующими нижними и верхними валками, а режущее устройство выполнено в виде набора цилиндрических головок с установленными в каждой из них по окружности и в центре шпинделями с режущими органами, соединенными между собой шестернями.

2.Установка поп.1,отличающая- с я тем, что, с целью обеспечения разделения измельченного материала и металлического корда, сепаратор установлен под режущим устройством и выполнен в виде двух электромагнитов в форме валов с закрепленными на них скребками и размещенной над верхним валом сетки из немагнитного материала.

3.Установка поп.1,отличающая- с я тем, что валки и плиты механизма подачи и фиксации покрышек выполнены с зубчатой поверхностью.

0)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1991 |

|

RU2015891C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ПОКРЫШЕК | 2008 |

|

RU2383436C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И ДРУГИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2224650C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ АВТОПОКРЫШЕК | 2008 |

|

RU2396166C2 |

| Способ удаления цельного металлического корда из пневматических покрышек при утилизации | 1989 |

|

SU1659258A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 2007 |

|

RU2386535C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072263C1 |

| СПОСОБ УТИЛИЗАЦИИ МАТЕРИАЛОВ НА ОСНОВЕ РЕЗИНЫ | 1994 |

|

RU2120379C1 |

| ДИСПЕРГАТОР РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730825C1 |

Использование: измельчение изношенных покрышек с высокой производительностью. Сущность изобретения: механизм подачи и фиксации автопокрышек снабжен суппортом для установки верхних валок и верхними и нижними плитами для размещения между соответствующими валками. Режущее устройство выполнено о виде набора цилиндрических головок с установленными в каждой из них по окружности и в центре шпинделя с режущими органами, соединенными между собой зубчатыми колесами. Автопокрышка фиксируется между валкмаи и подается к режущему устройству, где измельчается в муку. 2 з.п. ф-лы, 7 ил.

§

1О

ю о

т- 03

т

ы

§

-г

V.

2Ш §

&

S3

fc

SI

V

..

11 Г EZ

Й

i-il

§

&

ft

§

frs

Оч T

7 «

i

фиг. 6

52

tu U9

Фиг. 7

| Способ разрушения автопокрышек | 1986 |

|

SU1391708A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для резки отходов шинного производства | 1979 |

|

SU952320A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| t | |||

Авторы

Даты

1992-12-15—Публикация

1990-03-21—Подача