Использование относится к машиностроению и может быть использовано в нефтедобывающей и других отраслях промышленности при ремонте трубопроводов.

Известен способ ремонта трубопроводов [1] включающий прокатку полиэтиленовых труб в валках на 8-10% сварку их в плеть, введение плети полиэтиленовых труб в трубопровод, закачку в них рабочего агента, расширение полиэтиленовых труб и закрепление их в трубопроводе.

В данном способе плеть полиэтиленовых труб после сборки сваркой оплавлением расширяют. При этом деформируют растяжением сварные швы, что снижает их прочность. Плеть полиэтиленовых труб при эксплуатации трубопровода может разрушаться за счет ускоренного старения материала при наличии в сварных швах остаточных напряжений (Шестопака А.Н. Проектирование, строительство и эксплуатация трубопроводов из полимерных материалов. М. Стройиздат, 1985).

Наиболее близким к изобретению является способ футерования трубопровода [2] включающий деформирование оболочки прокаткой в валках и введение ее в трубопровод.

В данном способе не обеспечивается фиксирование геометрических размеров вводимой в трубопровод оболочки. Вводимая в трубопровод продеформированная оболочка расширяется, так как меняется ее упруго-напряженное состояние до и после деформирования прокаткой (с осесимметричного на линейное растяжение). Если при прокатке оболочки в валках увеличиваются толщина ее стенки и длина, то при движении в трубопроводе увеличивается ее диаметр и уменьшается толщина стенки оболочки, что приводит к обрыву внутренней оболочки при перемещении ее в трубопроводе. Разрушение внутренней оболочки при футеровании снижает качество футерованного трубопровода.

Технической задачей изобретения является повышение качества футерованного трубопровода.

Достигается поставленная задача тем, что по способу футерования трубопровода, включающему деформирование оболочки прокаткой в валках и введение ее в трубопровод, после прокатки при введении в трубопровод оболочку калибруют волочением, при этом линейная скорость волочения превышает линейную скорость прокатки от 1 до 1,5%

В отличие от прототипа внутреннюю оболочку при футеровании трубопровода дополнительно протягивают через обжимную фильеру с противонатяжением. Это меняет схему ее напряженно-деформированного состояния. После фильеры толщина стенки и наружный диаметр оболочки при волочении в трубопроводе не изменяются. Фильера дополнительно выполняет функции и уплотнительного устройства на входе в трубопровод.

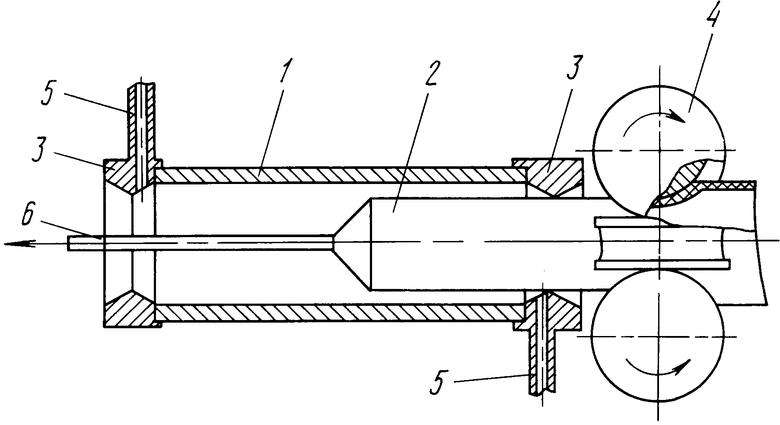

На чертеже схематично показано футерование трубопровода.

В трубопроводе 1 частично размещена пластмассовая оболочка 2. На входном конце трубопровода установлены фильера 3 и валковая машина 4. На противоположном конце трубопровода также установлена фильера 3. Фильеры 3 снабжены патрубками 5. Пластмассовая оболочка 2 размещена также в фильере 3 и валках машины 4. Конец оболочки соединен с тянущим устройством (на чертеже не показано) канатом 6.

Способ выполняют в следующей последовательности.

Трубопровод 1 диаметром 273 мм с толщиной стенки 12 мм, длиной 1000 м предварительно очищают, шаблонируют. Пропускают через него канат. При шаблонировании установлено, что внутренний диаметр трубопровода равнялся 247-256 мм. На концы трубопровода устанавливают фильеры 3, выполненные в виде патрубков с внутренними коническими поверхностями. На входном конце устанавливают валковую машину 4 и соединяют ее с трубопроводом 1. Полиэтиленовую оболочку 2 диаметром 250 мм с толщиной стенки 8 мм вводят в валковую машину 4 и обжимают ее до диаметра 240 мм. Полиэтиленовую оболочку 2 вводят в валки машины 4 натяжением каната 6 тянущего устройства. Затем включают привод машины 4. После выхода из валков машины 4 оболочка 2 восстанавливалась до диаметра 245 мм, и ее вводят в фильеру 3. В фильере 3 оболочку вторично обжимают до диаметра 240 мм и вводят в трубопровод 1 волочением. Скорость прокатки оболочки составляла 30 м/мин, а скорость волочения через фильеру 30,4 м/мин. Тянущее усилие при перемещении оболочки в трубопроводе и противонатяжение до входа в фильеру 4 равнялись ориентировочно 650 и 300 кг и были достаточными для удержания ее в продеформированном упруго-напряженном состоянии без увеличения наружного диаметра. Полиэтиленовую оболочку 2 размещают в трубопроводе 1 и конец ее выводят через фильеру 3 на длину, превышающую длину трубопровода на 17 м. Тянущее устройство и обжимную машину останавливают. Оболочку 2 освобождают от валков и каната, разгружая ее от действующих усилий. Пластмассовая оболочка 2 в трубопроводе частично восстанавливалась, увеличивалась в диаметре и укорачивалась на 7 м. После этого фильеры 3 с концов трубопровода снимают. Оболочка 2 дополнительно укорачивалась на 8 м. После этого концы ее закрепляют на фланцах (на чертеже не показаны). На этом футерование трубопровода заканчивают.

Технико-экономический эффект от применения предлагаемого технического решения получают за счет продления срока службы трубопроводов и сокращения объемов строительства новых взамен вышедших из строя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1991 |

|

RU2015910C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2056572C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННЕЙ ОБЛИЦОВКОЙ | 1991 |

|

SU1825061A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ИЗОЛЯЦИИ ТРУБОПРОВОДА | 1995 |

|

RU2087790C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1992 |

|

RU2005615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВАННОЙ ТРУБЫ | 1998 |

|

RU2141070C1 |

| Способ футеровки металлических труб | 1976 |

|

SU617275A1 |

| Способ футерования металлической трубы | 1991 |

|

SU1836226A3 |

| УСТРОЙСТВО ДЛЯ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1999 |

|

RU2163546C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННЕЙ ОБЛИЦОВКОЙ | 1992 |

|

RU2037722C1 |

Использование: при футеровании трубопроводов эластичными оболочками для защиты их коррозии. Сущность изобретения: по способу, включающему деформирование оболочки прокаткой в валках и введение ее в трубопровод после прокатки, при введении оболочки в трубопровод ее калибруют волочением, при этом линейная скорость волочения превышает линейную скорость прокатки от 1 до 1,5% 1 ил.

СПОСОБ ФУТЕРОВАНИЯ ТРУБОПРОВОДА ЭЛАСТИЧНОЙ ОБОЛОЧКОЙ, включающий деформирование оболочки прокаткой в валках и введение ее в трубопровод, отличающийся тем, что после прокатки при введении оболочки в трубопровод ее калибруют волочением, при этом линейная скорость волочения превышает линейную скорость прокатки от 1 до 1,5%

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Герметизированное магнитоуправляемое реле | 1969 |

|

SU266951A1 |

| Солесос | 1922 |

|

SU29A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1995-08-27—Публикация

1992-05-19—Подача