Изобретение относится к области машиностроения, а именно, к изготовлению стальных труб с внутренней пластмассовой оболочкой, предназначенных для сооружения трубопроводов, транспортирующих агрессивные среды нефтехимической и нефтеперерабатывающей отраслей промышленности.

Известен способ изготовления футерованной трубы (см. книгу Гринберга 3. А. и др. "Стальные трубы, футерованные полиэтиленом." М.: Металлургия, 1973 г. ), заключающийся в футеровании полиэтиленовой оболочкой стальной трубы с концевыми фланцами, нагреве выступающих из трубы концов полиэтиленовой оболочки и отбортовывании их по торцам фланцев стальной трубы. Недостатками этого способа являются необходимость изготовления и присоединения фланцев к концам стальной трубы, невозможность передвижения стальных труб с фланцами по рольгангам в технологическом потоке при серийном изготовлении футерованных труб и ненадежность фланцевых соединений при подземном прокладывании трубопроводов.

Известен также способ изготовления футерованной трубы (см. Инструкцию по технологии футерования полиэтиленом стальных труб. РД 39-0147585-335-86, ТатНИПИнефть, 1986), который включает в себя размещение в стальной трубе пластмассовой оболочки, наконечников и протекторов (пп. 4.3, 4.4.4 [2]), посадку наконечников и протекторов и защемление концов оболочки (п. 4.4.5 [2]), при котором происходит раздача (радиальная деформация) наконечника и последующее защемление полиэтиленовой оболочки между стальной трубой и наконечником. Связь протектора с коррозионной средой, которая необходима для протекторной защиты стального наконечника и сварного стыка стальных труб, осуществляется через отверстия в наконечнике (рис. 5б [2]). Электрический контакт протектора с наконечником (также необходимый для протекторной защиты наконечника и сварного стыка) возникает после радиальной раздачи наконечника. При строительстве трубопроводов соединение футерованных труб между собой осуществляют электродуговой сваркой.

Недостатками известного способа является следующее:

1. При раздаче наконечника и защемлении полиэтиленовой оболочки в ряде случаев происходит разрыв концов стальных труб, т.к. одновременно с раздачей наконечника, защемлением полиэтиленовой оболочки происходит, соответственно, и раздача стальной трубы (но в меньшей степени, чем раздача наконечника). Особенно увеличение наружного диаметра стальной трубы наблюдается для тонкостенных стальных труб, с толщиной стенки 3,5-5 мм. Этой деформации не выдерживают трубы с продольным сварным швом (например, по ГОСТ 10704-76), в результате чего происходит разрыв концов стальных труб по сварному шву, что случается, в зависимости от партии используемых стальных труб, ≈ в 3-5% изготавливаемых футерованных труб.

2. Ненадежность работы протектора, а именно:

1). Ненадежный, недолговременный электрический контакт между стальной (защищаемой) поверхностью и протектором. Причиной потери электрического контакта является, прежде всего, окисление контактирующих поверхностей (преимущественно протектора) из-за следующего фактора: наличие незначительного зазора между поверхностью наконечника и поверхностью протектора или недостаточное контактное давление между соприкасающимися поверхностями после скрепления системы наконечник-протектор-стальная труба путем дорнования изнутри наконечника дает возможность агрессивной жидкости, находящейся под давлением, большим контактного давления между поверхностями наконечник-протектор, вступать в контакт с соприкасающимися поверхностями и образовывать слой продуктов окисления или растворения поверхности протектора и стальной поверхности (как показывают результаты осмотра вырезанных стыков труб ⊘ 114х9 мм), вследствие чего постепенно ухудшается электрический контакт вплоть до полного его устранения.

2). Отсутствует надежная связь протектора с коррозионной средой, т.к. отверстия в наконечнике, предназначенные для связи протектора с коррозионной средой, не обеспечивают надежной связи с материалом протектора в течении длительного срока эксплуатации. Отверстия в наконечнике забиваются нефтесмоляными отложениями и продуктами взаимодействия протектора со средой, а это препятствует прохождению коррозионной среды через эти отложения и продукты окисления протектора до еще неотработанного материала протектора.

Все вышеизложенные недостатки имеют место в производстве футерованных стальных труб и экспериментально подтверждаются объемными исследованиями образцов-"катушек", вырезанных из действующих трубопроводов металлопластмассовых труб в различных нефтегазодобывающих управлениях АО "Татнефть".

Техническим результатом изобретения является обеспечение целостности концов стальных труб при защемлении пластмассовой оболочки при изготовлении футерованных стальных труб и обеспечение надежности работы протектора при защите наконечника и сварного стыка футерованных стальных труб.

Указанный технический результат при осуществлении изобретения достигается тем, что в описываемом способе изготовления футерованной трубы, включающем размещение в ней пластмассовой оболочки, наконечников и протекторов, посадку наконечников и протекторов и защемление концов оболочки, согласно изобретению защемление пластмассовой оболочки и посадку наконечника осуществляют путем обжатия по диаметру конца трубы на длину наконечника. Кроме того, посадку протектора с наконечником осуществляют предварительным запрессовыванием. Кроме того, запрессовывание протектора осуществляют внутрь наконечника. Кроме того, наконечник и протектор покрывают антикоррозионным материалом.

Обжатие конца стальной трубы (по наружному диаметру) позволяет осуществить защемление пластмассовой оболочки и посадку наконечника 1) без разрыва конца стальной трубы; 2) не нарушить при этом посадку протектора в наконечник (если протектор установлен внутрь наконечника).

Посадка протектора с наконечником предварительным запрессовыванием (т.е. установка с большим натягом, прессовая посадка) устраняет причину потери электрического контакта между стальной (защищаемой) поверхностью и поверхностью протектора, дает возможность в течение длительного срока эксплуатации обеспечить надежный постоянный контакт протектора. Натяг при запрессовывании определяют расчетом из тех условий, чтобы 1) разность температурных деформаций стального наконечника и протектора (вследствие различия коэффициентов теплового расширения материала протектора и стального наконечника) оставалась меньше предварительного натяга при всех максимально возможных перепадах температур транспортируемой жидкости в трубопроводе и 2) результирующее контактное давление между сопрягаемыми поверхностями было больше максимального рабочего давления жидкости.

Запрессовывание протектора внутрь наконечника дает возможность осуществить постоянную надежную связь коррозионной среды с материалом протектора, что является необходимым условием надежности работы протектора. Для упорядочивания расхода протектора, часть протектора покрывают антикоррозионным материалом, за исключением его концевой части со стороны сварного стыка стальных труб, где покрытие будет обгорать при сварке стальных труб. Таким образом, соприкосновение агрессивной жидкости происходит по кольцу (концевой или торцевой части) протектора; отработавшая часть (т.е. слой продуктов коррозии) протектора отслаивается и уносится потоком жидкости, открывается чистый металл протектора, давая тем самым возможность свободного подхода жидкости к чистому (неотработанному) металлу протектора. Защитное покрытие на протекторной втулке (как правило, толщиной 100-200 мкм) также, по мере расхода протектора, разрушается, не представляя препятствий для прохода жидкости к торцу протекторной втулки.

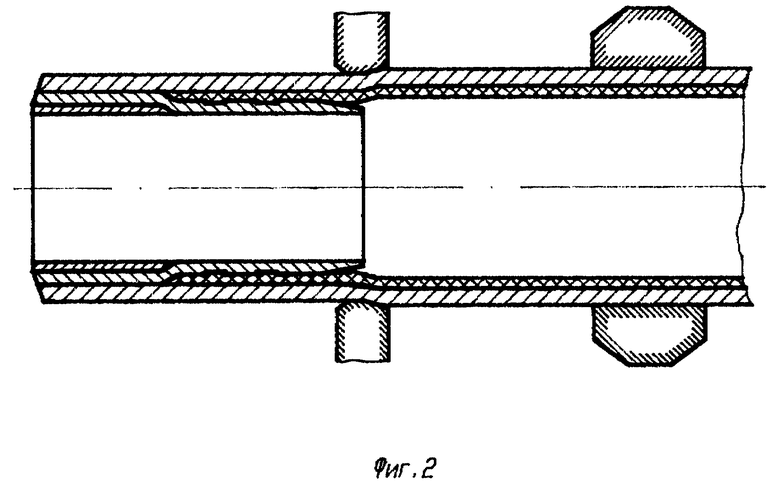

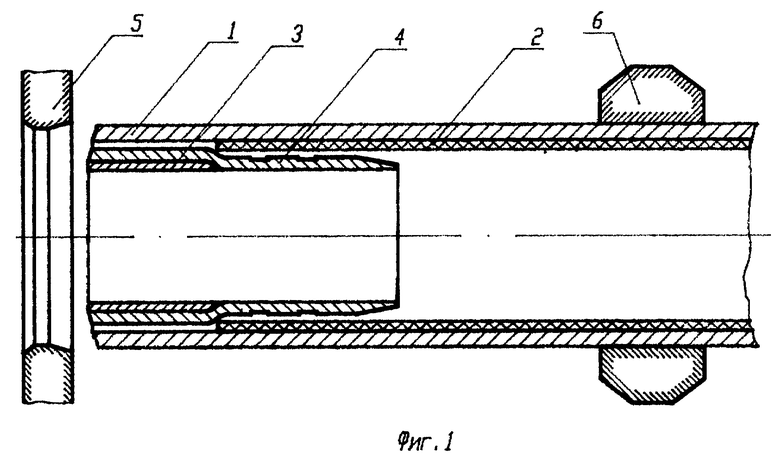

На фиг. 1 представлено поперечное сечение футерованной стальной трубы до осаживания конца трубы, на фиг. 2 - после ее осаживания.

Предлагаемый способ реализуют следующим образом:

Стальную трубу 1 футеруют полиэтиленовой оболочкой 2 любым известным способом. Протектор 3 из алюминиевого сплава АМг3 предварительно запрессовывают в стальной наконечник 4 (посадка H8/z8). Конец полиэтиленовой оболочки в стальной трубе удаляют на глубину, соответствующую правильной посадке наконечника с протектором; наконечник в сборе с протектором устанавливают свободно ("от руки") в конец зафутерованной стальной трубы (фиг. 1). После этого обжимают по диаметру конец стальной трубы на длину наконечника (фиг. 2), при этом величину обжатия определяют расчетом из условия достаточного защемления пластмассовой оболочки между наконечником и стальной трубой (т.е. при этом материал оболочки должен полностью заполнить кольцевые выступы наконечника) и устранения зазора между стальной трубой и наконечником (что необходимо для качественного проведения сварных работ при соединении футерованных труб - при сооружении трубопровода). Стальную трубу обжимают с помощью движущейся волоки 5; при этом стальную трубу фиксируют от осевого перемещения с помощью обжимных захватов 6 или торцевого упора.

Использование предлагаемого изобретения позволит обеспечить целостность концов стальных труб при защемлении пластмассовой оболочки при изготовлении футерованных труб, а также обеспечить надежность работы протектора в течении длительного срока эксплуатации футерованных стальных труб за счет предотвращения потери электрического контакта при колебаниях температур и осуществления надежной связи протектора с коррозионной средой.

Источники информации:

1. Гринберг 3. А. и др. Стальные трубы, футерованные полиэтиленом. М.: Металлургия, 1973.

2. Инструкция по технологии футерования полиэтиленом стальных труб. РД 39-0147585-335-86, ТатНИПИнефть, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ НАКОНЕЧНИКА В ТРУБЕ, ФУТЕРОВАННОЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2273790C2 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2002 |

|

RU2211982C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОЙ ТРУБЫ ОТ КОРРОЗИИ | 2002 |

|

RU2217651C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2004 |

|

RU2261394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| Способ соединения стальных труб с внутренней пластмассовой облицовкой | 2002 |

|

RU2225562C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ФУТЕРОВАННЫХ ТРУБ | 2001 |

|

RU2187734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406007C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1999 |

|

RU2162413C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2003 |

|

RU2238470C1 |

Способ используется при изготовлении стальных труб с внутренней пластмассовой оболочкой. Защемление пластмассовой оболочки и посадку наконечника осуществляют путем обжатия по диаметру конца трубы на длину наконечника. В результате достигается обеспечение целостности концов стальных труб и обеспечение надежности работы протектора при защите наконечника и сварного стыка трубы. 3 з.п.ф-лы, 2 ил.

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1988 |

|

SU1572141A1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1995 |

|

RU2095675C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1992 |

|

RU2027939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННЫХ ПИЩЕВЫМ ВЕЩЕСТВОМ ПОЛЫХ ТЕЛ | 2000 |

|

RU2264764C2 |

| US 3828823 A, 13.08.74. | |||

Авторы

Даты

1999-11-10—Публикация

1998-06-15—Подача