Изобретение относится к электрометаллургии стали, в частности к методам получения легированной шихтовой заготовки и сталей на железной основе.

На металлургических заводах при зачистке металла абразивными кругами образуются металлоабразивные отходы. Хотя в них содержится от 60 до 94% металлический фракции, использовать их напрямую для выплавки сортовых сталей и сплавов практически невозможно из-за негарантированного химического состава и наличия тугоплавкого абразивного материала.

Существует несколько путей переработки металлоабразивных отходов: магнитная сепарация, сплавление отходов в дуговой электропечи с использованием окислительной продувки (авт.св. N 342918, кл. С 21 С 5/52, 1972; авт.св. N 357235, кл. С 21 С 5/52, 1972) и другие (Бюллетень Черметинформации, 1988, N 4, с.39).

Недостатками этих изобретений являются необходимость применения дополнительного оборудования для магнитной сепарации, высокий угар легирующих элементов и низкая стойкость футеровки электропечи.

Наиболее близкой к предлагаемой является шихта для выплавки шихтовой заготовки, содержащая 35-90% металло- абразивных отходов и 65-10% легированных (углеродистых) отходов (технологическая инструкция на выплавку шихтовой заготовки для сталей N 28 Э 90 Златоусовского метзавода. Златоуст, 1990, с. 346).

Недостатком такой шихты являются большие потери легирующих элементов из металлоабразивных отходов, таких как вольфрам, молибден, хром и т.д. Это связано с тем, что наличие абразивного материала в металлоабразивных отходах, имеющих температуру плавления свыше 2000оС, не позволяет простым переплавом быстро их расплавлять. При этом часть металлоабразивных отходов запутывается в шлакометаллической массе и удаляется при снятии шлака и очистке подины электропечи в шлаковую коробку.

Цель изобретения повышение степени извлечения легирующих из металлоабразивных отходов, снижение расходов шихты, а также улучшение экологии.

Цель достигается тем, что шихта, состоящая из легированных (углеродистых) и металлоабразивных отходов дополнительно содержит металлоабразивный концентрат сидерита при следующем соотношении компонентов, мас.

Легированные (углеро- дистые) отходы 10-55

Металлизованный кон- центрат сидерита 15-30

Металлоабразивные отходы 30-60

При этом соотношение металлизованного концентрата металлоабразивных отходов составляет 1:(1-3).

Металлизованный концентрат сидерита (полученный на Бакальском горнообогатительном комбинате) имеет следующий химический состав, мас. Feобщ 72; Feмет 69; С 2,5-3,0; Р 0,009; S 0,00 SiO2 2,40; Al2O3 0,70; CaO 1,8; MgO 3,5-5,2; MnO 2,2; пуст.порода 3,50; степень металлизации 96,0.

Металлизованный концентрат содержит 3,5-5,2% MgO, и введение его в состав шихты в указанных количествах связывает Al2O3 в прочные алюмосиликаты типа кордиерита 2MgO.2Al2O3.5SiO2, растворимых в шлаке. За счет этого снижается температура шлака и шлакометаллического расплава, а также уменьшается разрушающее действие шлака на основную футеровку электропечи, что приводит к снижению расхода многозвенного порошка на заправку. Кроме того, восстановление оксидов железа углеродом обеспечивает кипение ванны, что облегчает переход легирующих элементов из металлоабразивных отходов в металл.

По предлагаемому варианту переплав отходов производится без использования кислорода, что улучшает экологическую обстановку в цехе и в городе.

Расход металлизованного концентрата сидерита более 30% ведет к повышенному угару хрома, ванадия и повышает расход металлошихты. При расходе металлизованного концентрата сидерита менее 15% имеет место слабое перемешивание шлакометаллического расплава и отсутствует положительное влияние на стойкость основной футеровки электропечи.

Расход металлоабразивных отходов менее 30% снижает возможность их переработки и содержание легирующих в готовом продукте, а более 60% ухудшает условия их расплавления, повышает количество шлака и снижает степень извлечения из них легирующих элементов.

Расход легированных (углеродистых) отходов более 55% снижает эффективность переработки металлоабразивных отходов.

Соотношение содержания металлоабразивных отходов в шихте и содержания металлизованного концентрата сидерита α (1-3):1 выбрано в соответствии с опытными данными и отвечает оптимальным условиям извлечения легирующих элементов из металлоабразивных отходов, снижения расхода шихты, а также влияния на стойкость футеровки электропечи.

Значение α <1 не обеспечивает полного извлечения легирующих из металлоабразивных отходов. При α >3 затягивается плавление, повышаются угары и снижается стойкость футеровки.

Опытные плавки выплавляли в 10-тонной дуговой электропечи.

П р и м е р 1. Выплавка АШБ ВМ.

На подину загружали 3 т углеродистых отходов, 3 т металлизованного концентрата сидерита, 3 т металлоабразивных отходов стали Р6М5 и сверху 3 т углеродистых отходов. После расплавления шихты присаживали кусковой 65%-ный ферросилиций 10-15 кг/т, раскисляли шлак порошками ферросилиция 10-15 кг/т и кокса 3-5 кг/т и плавку выпускали в ковш.

П р и м е р 2. Выплавка АШБ ВМ.

На подину загружали 0,5 т углеродистых отходов, 4,4 т металлизованного концентрата сидерита, 8,8 т металлоабразивных отходов стали Р6М5 и сверху 1,0 т углеродистых отходов. В дальнейшем плавку вели, как в примере 1.

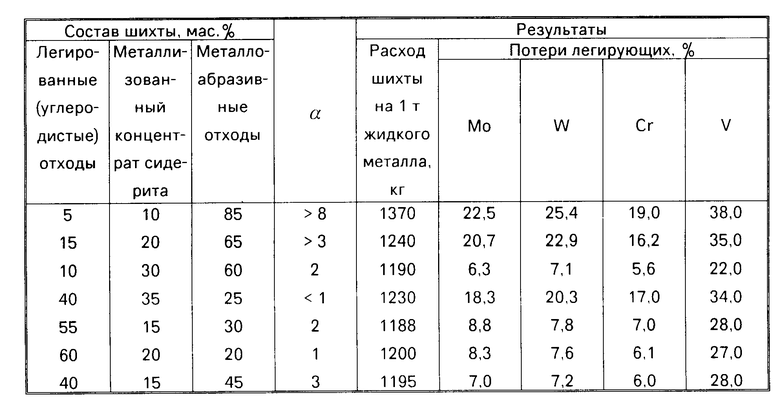

Результаты сравнительного анализа выплавленных шихтовых заготовок приведены в таблице.

С учетом предлагаемой шихты, в частности используя соотношение металлизованного концентрата сидерита и металлоабразивных отходов 1:(1-3), можно сразу выплавлять сортовую сталь на железной основе, например Р6М5, 08-12Х18Н10Т и другие.

Предлагаемая шихта для выплавки шихтовой заготовки и сталей на железной основе повышает степень извлечения легирующих элементов из металлоабразивных отходов, снижает расход шихты и магнезитового порошка на заправку электропечи, а также улучшает экологическую обстановку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| Способ выплавки низкоуглеродистых медьсодержащих высокохромистых сталей | 1981 |

|

SU956574A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОПЕЧИ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 1994 |

|

RU2082764C1 |

Сущность изобретения: шихта содержит, мас. легированные (углеродистые) отходы 10 55; металлизованный концентрат сидерита 15 30; металлоабразивные отходы 30 60, при этом соотношение металлизованного концентрата и металлоабразивных отходов составляет 1 (1 3). Повышается степень извлечения легирующих из металлоабразивных отходов, снижается расход шихты. 1 табл.

ШИХТА ДЛЯ ВЫПЛАВКИ ШИХТОВОЙ ЗАГОТОВКИ И СТАЛЕЙ, включающая легированные (углеродистые) и металлоабразивные отходы, отличающаяся тем, что она дополнительно содержит металлизованный концентрат сидерита при следующем соотношении компонентов, мас.

Легированные (углеродистые) отходы 10 55

Металлоабразивные отходы 30 60

Металлизованный концентрат сидерита 15 30

при этом отношение металлизованного концентрата к металлоабразивным отходам составляет 1:(1-3).

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Златоустовского метзавода | |||

| Златоуст, 1990, с.346. | |||

Авторы

Даты

1995-08-27—Публикация

1993-02-17—Подача