Изобретение относится к металлургии, в частности к литейному производству, и может быть использовано для литья механически обрабатываемых деталей оборудования, подвергающегося в процессе эксплуатации интенсивному абразивно-коррозионному воздействию рабочей среды.

Известен чугун, обладающий высокой твердостью в закаленном состоянии (54НRC) и стойкостью в абразивной рабочей среде, следующего химического состава, мас. (1) Углерод 1,7-2,35 Кремний 0,6-2,0 Марганец 2,8-3,9 Хром 28,0-33,0 Титан 0,05-0,3 Цирконий 0,05-0,3 Железо Остальное

Однако, механическая обрабатываемость данного чугуна лезвийным инструментом, особенно, при сверлении и нарезании винтовой резьбы наиболее распространенным инструментом из быстрорежущей стали типа Р18 затруднена.

Известен коррозионностойкий чугун с хорошей механической обрабатываемостью, принятой за прототип, следующего химического состава, мас. (2) Углерод 1,5-2,2 Кремний 1,3-1,7 Марганец 0,4-0,8 Хром 3,0-36,0 Железо и примеси Остальное

Однако, чугун ХЗ34 не восприимчив к закалке из-за структурной стабильности мягкой ферритной основы, в связи с чем износостойкость его в абразивной среде низка. Кроме этого, изделия из склонного к транскристаллизации чугуна ЧХ34, подвергающиеся в процессе эксплуатации интенсивному абразивно-коррозионному воздействию рабочей среды (рабочие колеса насосов, импеллеры флотомашины, вращающиеся со скоростью 900-960 об/мин имеют невысокую конструктивную прочность и эксплуатационную надежность.

Задачей изобретения является создание несклонного к транскристаллизации чугуна с повышенной износостойкостью в абразивно-коррозионной среде и хорошей механической обрабатываемостью.

Поставленная задача достигается тем, что чугун, содержащий углерод, кремний, марганец, хром и железо, согласно изобретению дополнительно содержит церий при следующем соотношении компонентов, мас. Углерод 11,8-2,2 Кремний 0,5-1,0 Марганец 0,9-1,3 Хром 30,0-34,0 Церий 0,08-0,011 Железо Остальное

Проверка на соответствие заявляемого изобретения требованию новизны проводилась с учетом всех ранее опубликованных заявок. Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию изобретения "новизна".

Содержание углерода в предлагаемом чугуне обусловлено особенностями разливки высокохромистого чугуна из носковых поворотных ковшей. При содержании углерода меньше 1,8% в результате вторичного окисления открытий металл интенсивно покрывается вязкой окисной пленкой, способствующей образованию брака литья по спаю и неслитинам. Повышение содержания углерода в заявляемом чугуне более 2,2% ведет к росту доли крупных первичных карбидов в структуре его твердости в литом состоянии и, вследствие этого, к ухудшению механической обрабатываемости. Кроме того, избыточный углерод, отвлекая часть хрома из твердого раствора основы на образование карбидов, снижает концентрацию несвязанного хрома в основе чугуна, уменьшая способность сплава образовывать пассивирующую пленку, т.е. снижается коррозионная стойкость в кислой среде. Кремний в предлагаемом чугуне является неизбежной примесью, вносимой в сплав исходными шихтовыми материалами: стальным ломом, феррохромом и ферромарганцем. Для достижения содержания кремния менее 0,5% необходимо использование в шихте чистых по кремнию, но очень дорогих, легирующих компонентов, что экономически нецелесообразно. При содержании в чугуне кремния более 1% возрастает степень легированности им ферритной основы, что приводит к нежелательному охрупчиванию материала и, вследствие этого, к повышенному браку литья по трещинам.

Содержание хрома в предлагаемом чугуне определено, исходя из необходимости получения оптимального сочетания износостойкости и коррозионной устойчивости сплава в абразивно-коррозионной среде. Снижение содержания хрома ниже 30% нецелесообразно, т.к. увеличивается доля остаточного аустенита в основе чугуна, возрастает концентрация несвязанного углерода в растворе, в результате чего повышается твердость чугуна и затрудняется его обрабатываемость лезвийным инструментом. При содержании хрома выше 34% происходит еще большее выклинивание γ-области в твердом растворе основы чугуна при высокотемпературном нагреве, вследствие чего снижается концентрация углерода в растворе и затрудняется достижение высокой твердости чугуна после закалки.

При содержании марганца в чугуне менее 0,9% сужается область стабильности аустенита основы чугуна при высокотемпературном нагреве, снижается концентрация углерода в твердом растворе основы, затухает интенсивность выделения вторичных карбидов при заливке, в результате чего падает твердость закаленного чугуна, снижается его изностостойкость. При содержании марганца, большем 1,3% увеличивается доля остаточного аустенита в основе чугуна, которая при механической обработке под воздействием лезвийного инструмента наклепывается и твердеет, в результате чего затрудняется последующая механическая обработка.

Количество вводимого в жидкий чугун модификатора (0,20-0,25 кг/т), т.е. остаточное содержание церий в готовом металле 0,008-0,011% определено с учетом формирования оптимальной макроструктуры и полного подавления транскристаллизации. При вводе модификатора менее 0,20 ег/т (содержание церия в готовом металле менее 0,008% ) в жидком чугуне не образуется достаточное количество центров кристаллизации, не устраняются в отливках зоны столбчатых кристаллов, в результате чего при обработке деталей из такого чугуна под давлением резца частицы металла скатываются по плоскостям дендритов, создавая угрозу травмирования, т.е. эффект модифицирования не достигается. Ввод модификатора более 0,25 кг/т (остаточное содержание церия в готовом металле более 0,011%) нецелесообразно, т.к. происходит "перемодифицирование" чугуна, в результате которого в процессе кристаллизации формируется сферическая карбидная эвтектика мелкопластинчатого типа, что приводит к повышению твердости чугуна в литом состоянии (35-52HRC), т.е. к невозможности его механической обработки; снижение твердости такого чугуна многократным отжигом достичь не удается.

Предлагаемый износо-коррозионностойкий чугун с заявляемым содержанием компонентов и выбором интервалов значений количественных признаков обеспечивает движение технического результата, заключающегося в предотвращении транскристаллизации в отливках, обеспечении возможности их механической обработки (HRC-25-26), и высокой износостойкости деталей в абразивно-коррозионной среде при последующей закалке (50-54HRC). Таким образом, заявляемый состав компонентов придает чугуну новые свойства, что позволяет сделать вывод о соответствии заявляемого технического решения критерию изобретения "изобретательский уровень".

П р и м е р. Износо-коррозионностойкий чугун состава Nп/п (плавка N 3-8089) выплавлялся в индукционной чугуноплавильной печи ИЧТ-10 с кислой футеровкой в литейном цехе Западно-Сибирского металлургического комбината. Расход шихты на 1 т жидкого металла составил 1031 кг, в том числе стального лома 506 кг/т, феррохрома углеродистого марки ФХ800-170 кг/т, феррохрома среднеуглеродистого марки ФХ100 340 кг/т, феppомарганца углеродистого марки ФМи75 15 кг/т. Модификатор погружали в чугун в металлическом патроне многоразового пользования на глубину до половины высоты металла в ковше из расчета 0,25 кг/т чугуна. Из выплавленного чугуна предлагаемого состава, мас. C 2,10; Mn 1,3; Si 0,66; Cr 32; Ce 0,01, железо остальное, были отлиты всасывающие патрубки насосов системы перекачивания магнетитовой суспензии центральной углеобогатительной фабрики коксохимического производства комбината.

Механическая обработки и закалка этих патрубков производилась в механическом цехе комбината, фрезерование фланцев фрезами с твердосплавными резцами ВК-6, сверление отверстий сверлами из быстрорежущей стали Р18 обе операции механообработки выполнялись на изделиях в литом состоянии, причем одним сверлом с одной заточки просверливали, в среднем, по 24 отверстия; после мехобработки патрубки были закалены от 1100оС на воздухе до твердости 52-54НРС.

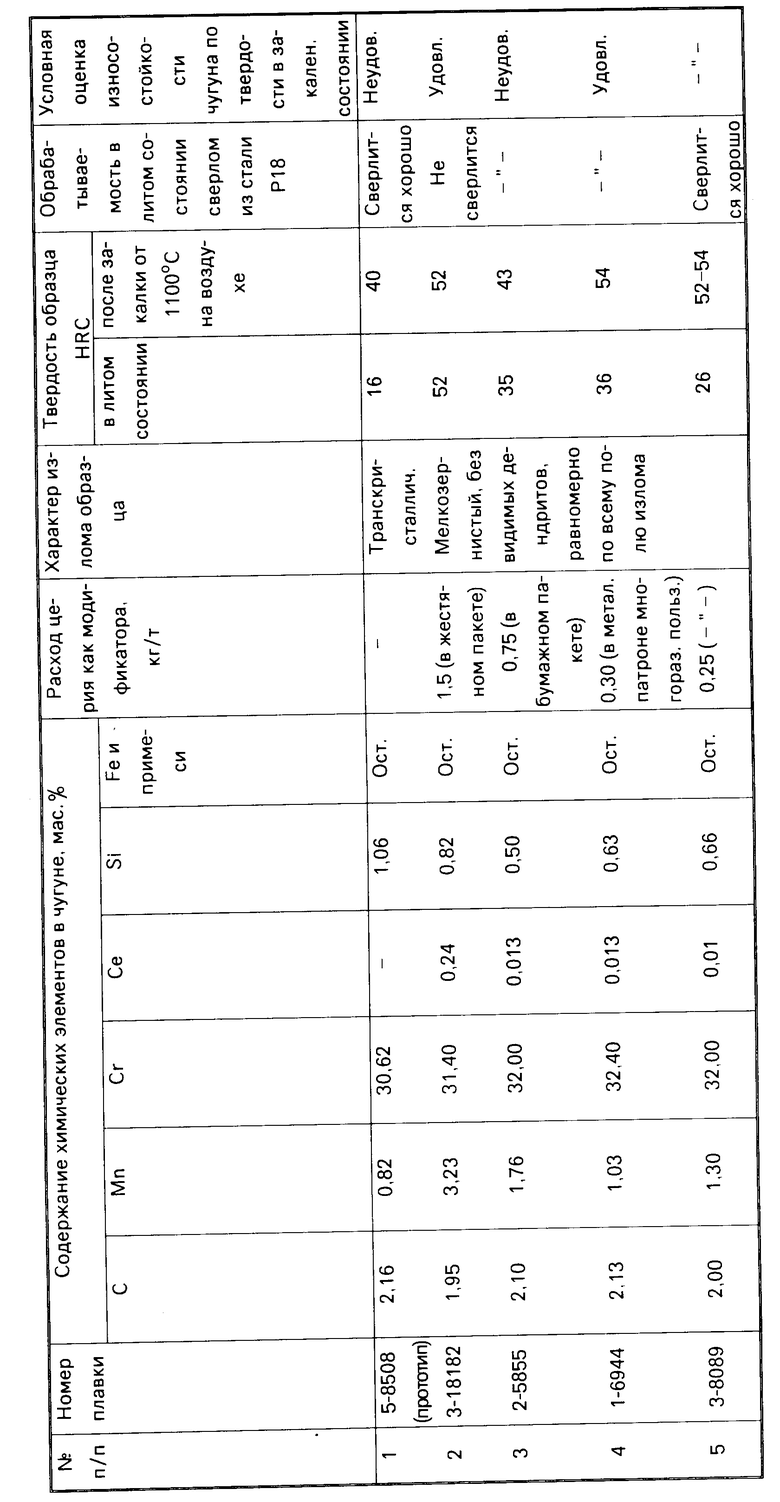

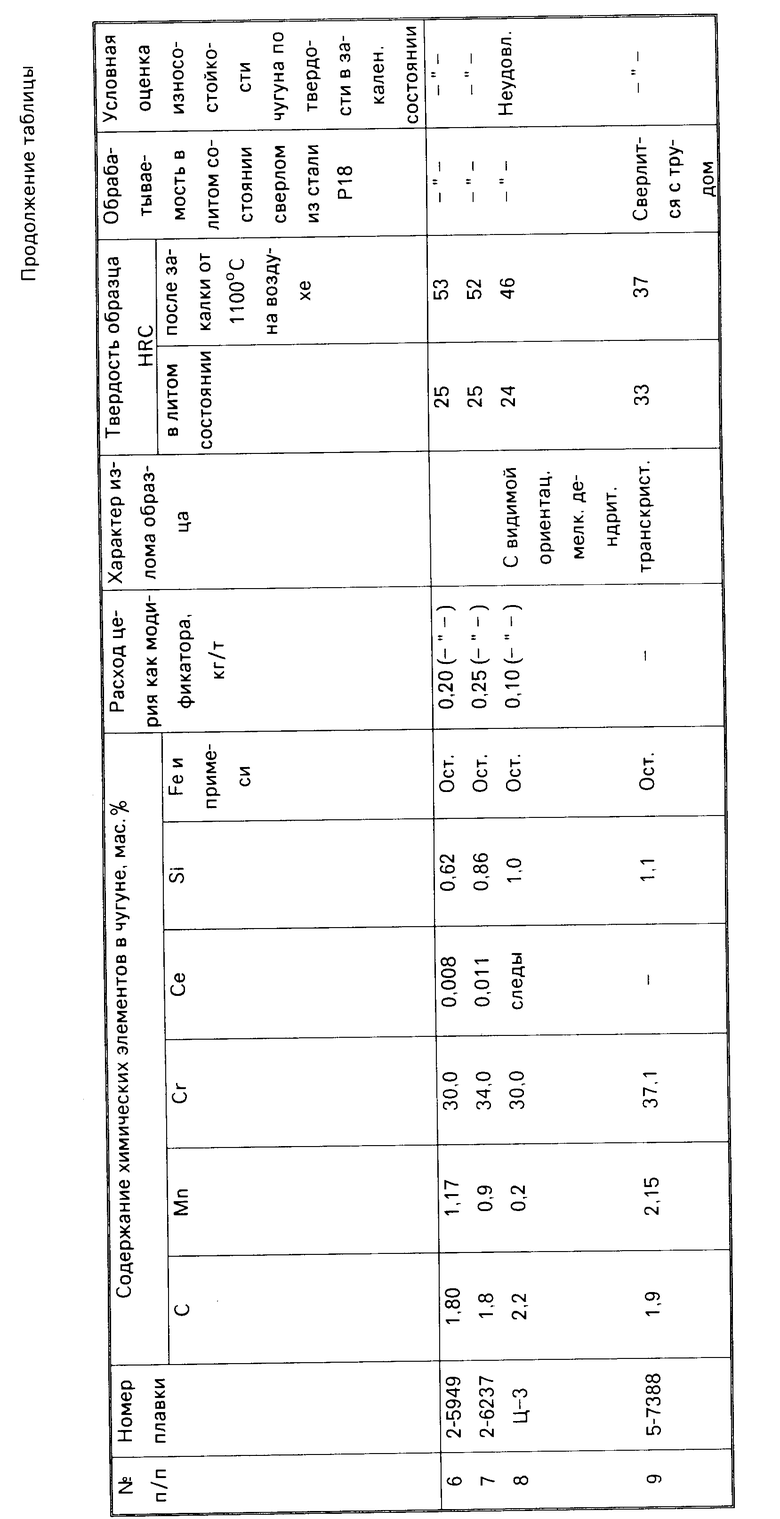

Конкретные составы чугуна, полученные характеры изломов образцов, их свойства представлены в таблице. Из таблицы видно, что чугуны, химические составы которых выдержаны в пределах заявленных граничных значений, обладали наиболее благоприятным сочетанием характеристик в литом и закаленном состояниях, а именно, мелкозернистый излом, хорошей обрабатываемостью в литом состоянии и высокой твердостью (износостойкостью) в закаленном состоянии. Возможность получения не склонного к транскристаллизации чугуна с повышенной износостойкостью в абразивно-коррозионной среде и хорошей механической обрабатываемостью подтверждена актом промышленных испытаний.

Предлагаемый состав чугуна возможно выполнить в дуговых индукционных печах как с основной, так и с кислой футеровкой металлургических и машиностроительных предприятий для литья механически обрабатываемых деталей оборудования, подвергающегося при эксплуатации интенсивному абразивно-коррозионному воздействию рабочей среды, в частности: импеллеров и статоров флотомашин, рабочих колес, улиток и бронедисков центробежных насосов систем перекачки магнетитовой суспензии, угольной пульпы, флотохвостов углеобогащения и т.п. для литья жаростойких до 1373-1423 деталей печной арматуры, реторт для модификации, сопел горелок и т.п. для литья деталей насосов и запорной арматуры системы перекачки растворов солей (сульфата аммония, селитры) и кислот (азотной, фосфорной, серной).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ЧУГУН | 1996 |

|

RU2098508C1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| ЧУГУН | 2005 |

|

RU2299922C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| ЧУГУН | 1996 |

|

RU2093600C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 1999 |

|

RU2197553C2 |

Использование: для литья механически обрабатываемых износокоррозионно-стойких деталей углеобогатительного и другого оборудования, подвергающегося в процессе эксплуатации интенсивному абразивно-коррозионному воздействию рабочей среды. Сущность изобретения: чугун содержит: углерод, кремний, марганец, хром, железо и церий при следующем соотношении компонентов, мас. углерод 1,8 2,2; кремний 0,5 1,0; марганец 0,9 1,3; хром 30,0 34,0; церий 0,008 0,011; железо остальное. 1 табл.

ИЗНОСОКОРРОЗИОННО-СТОЙКИЙ ЧУГУН, содержащий углерод, кремний, марганец, хром и железо, отличающийся тем, что он дополнительно содержит церий при следующем соотношении компонентов, мас.

Углерод 1,8 2,2

Кремний 0,5 1,0

Марганец 0,9 1,3

Хром 30,0 34,0

Церий 0,008 0,011

Железо Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цыпин И.И | |||

| Белые износостойкие чугуны | |||

| Структура и свойства | |||

| М.: Металлургия, 1983, с.164. | |||

Авторы

Даты

1995-08-27—Публикация

1993-03-01—Подача