Изобретение относится к черной металлургии, в частности к стали для изготовления высокопрочных железнодорожных рельсов.

Известна рельсовая сталь II группы, термообработанная путем объемной закалки [1, 2], содержащая: углерод 0,71-0,82%, марганец 0,75-1,05%, кремний 0,18-0,40%, фосфор не более 0,035, сера не более 0,045%.

Существенным недостатком стали является наследственная крупнозернистость стали и, как следствие, низкие эксплуатационные механические свойства стали. Для получения мелкозернистой структуры в сталь вводится алюминий, образующий устойчивые дисперсные частицы AlN3, которые при затвердевании стали располагаются по границам зерен, образуя барьер, препятствующий росту зерна. Однако в процессе раскисления образуются неметаллические включения глинозема, сцементированного силикатами в виде дорожек - строчек значительной длины (до 8 мм и более), которые, являясь сильными концентраторами напряжений, снижают анизотропию свойств металла. При этом механические свойства (в особенности ударная вязкость) сильно зависят от количества содержащегося в стали алюминия. Известна рельсовая сталь 1 группы [1], содержащая 0,71-0,82% С, 0,75-1,05% Мn, 0,25-0,45% Si, 0,03-0,07% V, Р не более 0,035%, S не более 0,045%. В данную сталь для измельчения зерна вводится наряду с незначительным количеством алюминия ванадий, что значительно повышает эксплуатационные свойства стали. При этом сталь за счет дополнительно введенного ванадия и получения более мелкозернистой структуры имеет более высокие по сравнению со сталью II группы концентрации кремния 0,25-0,45%, что значительно понижает концентрацию кислорода в стали и снижает загрязненность стали глиноземсодержащими неметаллическими включениями. Однако вводимый в металл дорогостоящий ванадий, связываясь с растворенным в стали азотом и образующий мелкодисперсные нитриды ванадия, влияет только на наследственную мелкозернистость стали, при этом не определяет и не влияет на характер и длину строчки глинозема. В результате чего вводимый в незначительных количествах алюминий может образовать включения с недопустимой длиной строчки, что значительно снижает эксплуатационную стойкость рельсовой стали, повышает анизотропию свойств. Следует также отметить, что при выплавке из металлошихты в рельсовую сталь I и II группы вносятся хром, никель и медь, которые значительно влияют на механические свойства и твердость рельсовой стали.

Наиболее близким аналогом изобретения является рельсовая сталь [3], содержащая, мас.%:

Углерод - 0,69-0,82

Марганец - 0,75-1,05

Кремний - 0,18-0,33

Алюминий - 0,01-0,04

Азот - 0,004-0,011

Элемент из группы, содержащий кальций и магний - 0,0025-0,015

Железо - Остальное

Существенными недостатками стали являются низкие эксплуатационные свойства стали и высокая анизотропия механических свойств. Техническим результатом изобретения является повышение эксплуатационных свойств рельсовой стали и снижение анизотропии ее механических свойств. Для достижения этого рельсовая сталь, содержащая углерод, марганец, кремний, алюминий, азот и железо, дополнительно содержит хром, никель и медь при следующем соотношении компонентов:

Углерод - 0,71-0,82

Марганец - 0,75-1,05

Кремний - 0,25-0,45

Хром - 0,01-0,30

Никель - 0,01-0,30

Медь - 0,01-0,30

Алюминий - 0,008-0,020

Кальций - 0,003-0,08

Азот - 0,008-0,025

Железо - Остальное

При этом сталь может содержать серу не более 0,025% и фосфор не более 0,025%. Выбранное соотношение углерода, марганца, кремния, хрома, никеля и меди позволяет обеспечить требуемую структуру стали (сорбит закалки). Кальций, присаживаемый в заявляемых пределах, существенно изменяет форму и топографию неметаллических включений: взамен строчечных включений глинозема образуются менее вредные мелкие глобулярные включения с кальцием. При этом, вступая в соединения с алюминатами, кальций способствует коагуляции и удалению последних из стали. Введение кальция менее 0,005% не оказывает положительного влияния на мехсвойства стали, при содержании более 0,08% кальция увеличивается загрязненность стали кальцийсодержащими неметаллическими включениями, что приводит к повышению отбраковки стали по краевым загрязнениям.

Алюминий, вводимый в пределах 0,008-0,020% совместно с содержащимся азотом в стали, способствует образованию наследствено мелкозернистой стали, совместно с кальцием снижает содержание кислорода в стали, что повышает эксплуатационные свойства рельсов. При содержании алюминия менее 0,008% снижается ударная вязкость стали, при увеличении более 0,020% снижаются механические свойства стали, значительно повышается отбраковка стали по поверхностным дефектам, при этом увеличивается вероятность образования строчек глинозема, снижающих механические свойства и повышающих анизотропию свойств. Азот, вводимый в пределах 0,008-0,025%, вступая в соединение с алюминием, измельчает зерно. При этом снижение содержания азота менее 0,008%, даже при верхних граничных заявляемых значениях алюминия, приводит к снижению прочности и ударной вязкости стали. Превышение содержания азота более 0,025% снижает пластичность стали, недопустимо увеличивает твердость, приводит к повышению отбраковки стали по поверхностным дефектам.

Выбранное сочетание алюминия, кальция и азота позволило увеличить содержание кремния в стали, в результате чего улучшились эксплуатационные показатели стали за счет повышения раскисленности стали и снижения загрязненности неметаллическими включениями строчечной формы, при этом удалось вывести из состава стали дорогостоящий ванадий. Хром, присаживаемый в заявляемых пределах, создает условия для повышения предела текучести и временного сопротивления, а также твердости стали. Медь в пределах 0,01-0,30% увеличивает пластичность стали, а также ударную вязкость стали.

Однако при содержании хрома, никеля и меди более 0,30% каждого в стали наблюдаются недопустимые бейнитные структуры.

Для снижения красноломкости и хладоломкости стали, а также повышения выхода годного содержание серы и фосфора принято до 0,025% каждого.

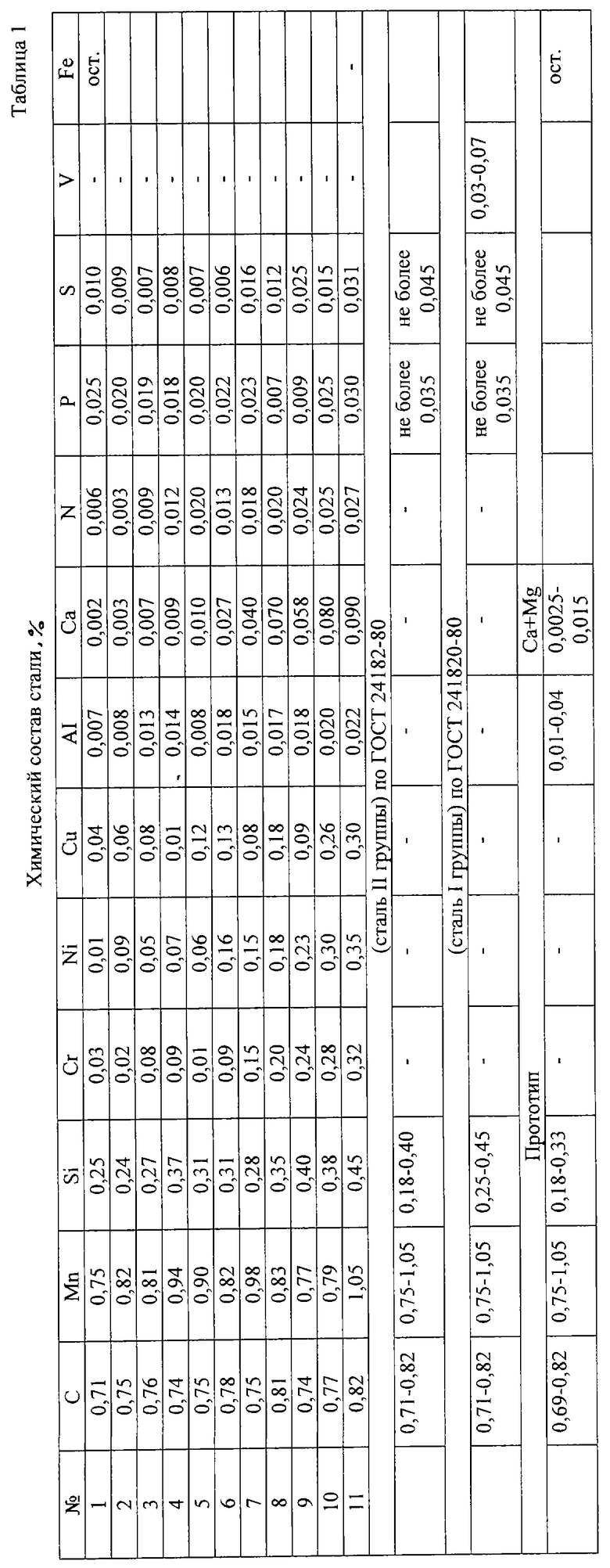

Для определения эксплуатационных механических свойств твердости и степени чистоты заявляемой рельсовой стали в дуговых электросталеплавильных печах ДСП-100И7 выплавили сталь с граничными, заграничными и заявляемыми пределами. В табл. 1 приведен химический состав стали. Сталь разливали в изложницы (слитки весом 8,5 т) и прокатывали на железнодорожные рельсы Р65.

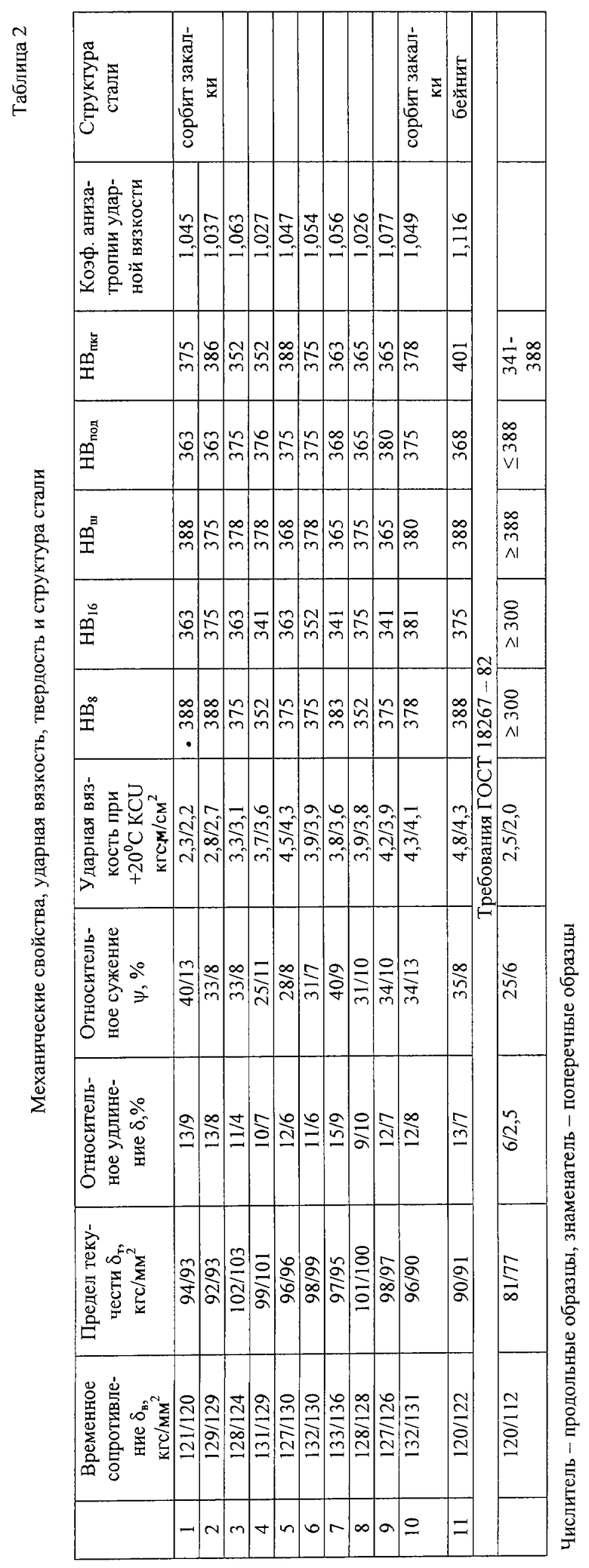

Механические свойства закаленных рельсов на продольных и поперечных образцах: временное сопротивление - σв; предел текучести - σт; относительное удлинение - δ; относительное сужение - Φ и ударная вязкость - KCU; а также твердость стали на поверхности катания головки НВпкг; на глубине 8 и 16 мм от поверхности катания - HB8-HB16; в шейке - НВш, в подошве -НВпод определялись по ГОСТ 18267-82. Эксплуатационные свойства приведены в табл. 2. Коэффициент анизотропии ударной вязкости (отношение ударной вязкости на продольных образцах к поперечным) снизился. На рельсовой стали II группы он изменялся в пределах 1,10-1,30.

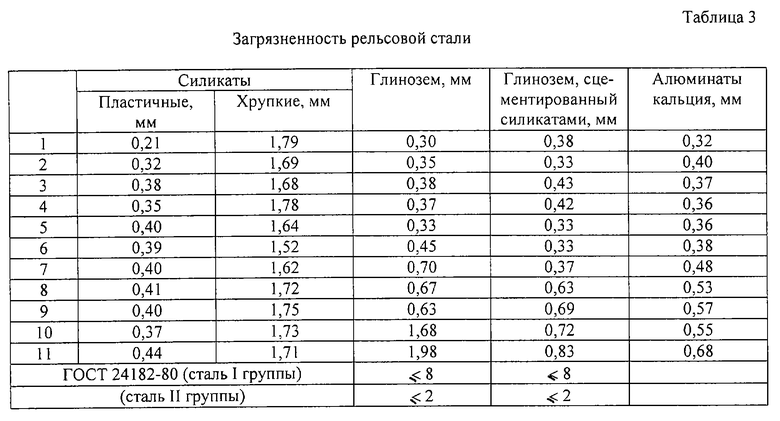

Дополнительно изучалась загрязненность стали неметаллическими включениями, оценка производилась по ГОСТ 24182-80 и ГОСТ 1778-80 (табл. 3).

Согласно представленным данным заявляемая сталь в сравнении с прототипом обладает следующими преимуществами: повышаются эксплуатационные свойства стали, снижается анизотропия механических свойств.

Источники информации

1. ГОСТ 24182-80 "Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали".

2. ГОСТ 18267-82 "Рельсы железнодорожные типов Р50, Р65 и Р75 широкой колеи, термообработанные путем объемной закалки в масле".

3. Авторское свидетельство СССР N 759612, С 22 С 38/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2011 |

|

RU2457272C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426812C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2415195C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291221C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1998 |

|

RU2139365C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

Изобретение относится к черной металлургии, в частности к стали для изготовления высокопрочных железнодорожных рельсов. Рельсовая сталь, содержащая углерод, марганец, кремний, алюминий, кальций, азот и железо, отличается тем, что она дополнительно содержит хром, никель и медь при следующем соотношении компонентов, мас.%: углерод 0,71-0,82, марганец 0,75-1,05, кремний 0,25-0,45, хром 0,01-0,30, никель 0,01-0,30, медь 0,01-0,30, алюминий 0,008-0,020, кальций 0,003-0,08, азот 0,008-0,025, железо - остальное. Сталь содержит серу в количестве не более 0,025 мас.% и фосфор в количестве не более 0,025 мас. %. Техническим результатом изобретения является повышение эксплуатационных свойств рельсовой стали и снижение анизотропии ее механических свойств. 1 з.п. ф-лы, 3 табл.

Углерод - 0,71-0,82

Марганец - 0,75-1,05

Кремний - 0,25-0,45

Хром - 0,01-0,30

Никель - 0,01-0,30

Медь - 0,01-0,30

Алюминий - 0,008-0,020

Кальций - 0,003-0,08

Азот - 0,008-0,025

Железо - Остальное

2. Сталь по п. 1, отличающаяся тем, что она содержит серу в количестве не более 0,025 мас. %, фосфор в количестве не более 0,025 мас. %.

| SU 759612, 30.08.1980 | |||

| Искусственная приманка для ловли рябы | 1929 |

|

SU24182A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| - М.: Издательство стандартов, 1984, с.2 | |||

| Рельсовая сталь | 1979 |

|

SU865954A1 |

| Сталь | 1976 |

|

SU582319A1 |

| Рельсовая сталь | 1979 |

|

SU969776A1 |

| Рельсовая сталь | 1984 |

|

SU1239166A1 |

| Рельсовая сталь | 1984 |

|

SU1239164A1 |

| JP 03020442 A, 29.01.1991 | |||

| JP 62099438 A, 08.05.1987 | |||

| JP 08109438 А, 30.04.1996 | |||

| Замок для натяжения и закрепления обвязочной ленты | 1978 |

|

SU685566A1 |

| ДЕРЯБИН А.А | |||

| и др | |||

| Эффективность использования ванадийсодержащих конверторных шлаков для прямого микролегирования рельсовой стали ванадием в электропечах | |||

| - Сталь, №2, 1998 | |||

| МОГИЛЬНЫЙ В.В | |||

| и др | |||

| Качество железнодорожных рельсов из непрерывнолитой стали, выплавленной в электропечи | |||

| - Сталь, №8, 1997. | |||

Авторы

Даты

2003-01-27—Публикация

1999-02-22—Подача