Изобретение относится к черной металлургии, в частности, к составам деформируемых чугунов, которые могут быть использованы пластическим, горячим и холодным деформированием труб для нефтепроводов.

Одним из достоинств чугунов является их высокая коррозионная стойкость. Так, стойкость нефтепроводов из чугунных труб в десятки раз выше, чем из стальных. При этом чугуны с пластически деформированной микроструктурой, в сравнении с литой, приобретают более высокий комплекс механических и технологических свойств. Однако чугуны известных составов обладают хрупкостью, низкими пластическими и вязкостными свойствами. Вследствие этого чугунные трубы получают методом центробежного литья. Литые чугунные трубы дороги имеют низкие механические свойства, склонны к хрупкому разрушению (излому) в процессе транспортирования и монтажа.

Известен чугун следующего химического состава, мас.

Углерод 3,25 3,75

Кремний 2,0 2,6

Марганец 0,2 0,6

Никель 0,5 1,5

Медь 0,1 0,5

Железо Остальное

Данный чугун содержит в виде примесей также до 0,02% серы, до 0,16% фосфора и магния [1]

Известный чугун характеризуется низкими пластическими и вязкостными свойствами, что не позволяет использовать его для изготовления труб пластическим деформированием.

Известен также ковкий перлитный чугун следующего состава, мас.

Углерод 2,4 3,2

Кремний 1,00 1,75

Марганец 1,3 2,0

Медь 0,7 1,3

Никель 0,3 1,0

Сера 0,08 0,18

Фосфор 0,12

Железо Остальное

Этот чугун также имеет низкие пластические и вязкостные свойства, что не позволяет изготавливать из него пластическим деформированием трубы для нефтепроводов [2]

Наиболее близким по своему химическому составу и свойствам к предлагаемому изобретению является чугун для изготовления тонколистового проката с высокой формуемостью, содержащей, мас.

Углерод 2,8 3,2

Кремний 1,5 1,9

Никель 0,5 0,9

Сера 0,01 0,02

Фосфор 0,01 0,02

Церий 0,4 0,8

Ниобий 0,03 0,09

Магний 0,01 0,05

Железо Остальное

Недостатки известного чугуна состоят в том, что он имеет недостаточно высокие пластические, вязкостные и прочностные свойства. Это приводит к образованию поверхностных дефектов в процессе изготовления горячих и холодных деформированных труб из слитков из-за неизбежно возникающей неравномерности деформации по сечению заготовки и низкой технологической пластичности при экструдировании и прокатке трубы. Наличие поверхностных дефектов в виде трещин приводит к снижению качества труб и уменьшению выхода годного [3]

Цель изобретения состоит в повышении качества и выхода годных труб.

Цель достигается тем, что чугун для приготовления труб пластическим деформированием, содержащий углерод, кремний, никель, РЗМ и железо, дополнительно содержит марганец, алюминий и кальций, при следующем соотношении содержания элементов, мас.

Углерод 2,7 3,2

Кремний 1,0 2,5

Никель 0,3 0,8

Магний 0,005 0,05

РЗМ 0,008 0,09

Марганец 0,05 0,14

Алюминий 0,005 0,02

Кальций 0,001 0,004

Железо Остальное

Чугуны известного и предложенного состава имеют следующие общие признаки. Оба содержат углерод, кремний, никель, магний, РЗМ (церий) и железо. При этом содержание углерода, кремния, никеля, магния полностью или частично или взаимно перекрываются.

Отличия предложенного чугуна состоят в том, что он содержит 0,008 0,09% РЗМ (церия или их смеси), тогда как в известном содержание РЗМ (церия) составляет 0,4 0,8. Предложенный чугун содержит также 0,05 0,14% марганца, 0,005 0,02% алюминия и 0,001 0,004% кальция, которых в известном чугуне нет.

Помимо этого в известном чугуне имеется 0,01 0,02% серы, 0,01 0,02% фосфора и 0,03 0,09% ниобия, которые в преложенном чугуне недопустимы: особенно вредное влияние на свойства предложенного чугуна оказывают сера и фосфор, делая его полностью непригодным для изготовления труб пластическим деформированием.

Указанные отличительные признаки проявляются во всей совокупности новые свойства, неприсущие им в известных совокупностях признаков, и заключающиеся в повышении качества и выхода годных труб, получаемых пластическим деформированием, за счет повышения пластических, вязкостных и прочностных свойств чугуна.

Выбор ингредиентов и их концентраций определены экспериментально по их влиянию на показатели качества и выход годных чугунных труб, получаемых из слитков путем горячего и холодного пластического деформирования. Предложенный чугун позволил получать горячим экструдированием и последующей холодной прокаткой чугунной трубы с благоприятной микроструктурой, образующейся после пластической деформации, высокими показателями пластичности, ударной вязкости, прочности, отсутствием поверхностных дефектов (т.е. высокого качества) и, как следствие, обеспечил высокий выход годного.

Углерод в чугуне обеспечивает его прочность и пластичность. При содержании углерода более 3,2% имеет место укрупнение шаровидных включений графита, появляется структурная неоднородность, что ухудшает деформируемость чугуна. При содержании углерода менее 2,7% наблюдается резкое уменьшение количества центров кристаллизации и графитизации, что снижает способность чугуна к горячей пластической деформации.

Кремний в чугуне способствует графитизации: он способствует выделению графита из жидкого и твердого раствора и разложению цемента. При содержании кремния менее 1,0% резко снижается графитизация чугуна, ухудшается его пластичность и деформируемость. В случаях когда содержание кремния превышает 2,5% имеет место рост эвтектического графита, что охрупчивает чугун.

Никель упрочняет металлическую основу, выравнивает структуру и свойства чугуна, способствует выделению графита в глобулярной форме, что благоприятно сказывается на деформируемости чугуна при экструдировании и прокатке. Если содержание никеля в предложенном чугуне превышает 0,8% то прочность чугуна возрастает, а пластичность и деформируемость снижаются, что недопустимо. При содержании никеля менее 0,3% структура данного чугуна нестабильна, не исключено дефектообразование заготовки.

Магний раскисляет чугун, улучшает глобуляризацию углеродных включений. При содержании магния менее 0,005 его положительное влияние на свойства чугуна не проявляется, ухудшается плотность графитовых включений, возрастает вероятность образования дефектов при деформировании слитка в трубу. Увеличение содержания магния более 0,05% приводит к росту не металлических включений, разрушению заготовки из чугуна при пластическом деформировании.

Редкоземельные металлы вводят для модификации чугуна, способствующей получению равномерной микроструктуры, а также улучшения раскисленности и очистки металлической матрицы. Если содержание РЗМ в чугуне менее 0,008% то низкие пластические и вязкостные свойства не обеспечивают получение без дефектной трубы при горячем пластическом деформировании слитка. Увеличение содержания РЗМ более 0,09% приводит к росту количества неметаллических включений по границам зерен микроструктуры. Это ухудшает деформируемость чугуна.

Марганец введен в чугун для повышения прочности и ударной вязкости труб. Одновременно с этим марганец обеспечивает десульфурацию чугуна, образуя с серой тугоплавное соединение MnS, которое не растворяется в жидком металле и всплывает вместе со шлаком, увеличение содержания марганца более 0,14% приводит к образованию сложных карбидных фаз, что ухудшает графитизацию чугуна, чрезмерно повышает его прочность, снижает пластичность, ухудшает качество труб, полученных деформированием слитка. Снижение содержания марганца менее 0,5% ухудшает вязкостные свойства чугуна, приводит к снижению качества и выхода годных труб.

При уменьшении содержания алюминия менее 0,005% происходило снижение технологической пластичности чугуна, литые заготовки разрушались в процессе деформирования, увеличение содержания алюминия более 0,02% вызывало появление поверхностных дефектов при получении трубы, что недопустимо.

Кальций введен для модифицирования и рафинирования микроструктуры. При его содержании менее 0,001% горячее пластическое деформирование чугуна происходит не стабильно, что обусловленно неблагоприятной микроструктурой сплава. Увеличение содержания кальция более 0,02% (при наличии в составе чугуна 0,008 0,09% РЗМ) привело к возрастанию количества неметаллических включений, ухудшению качества и снижению выхода годных труб.

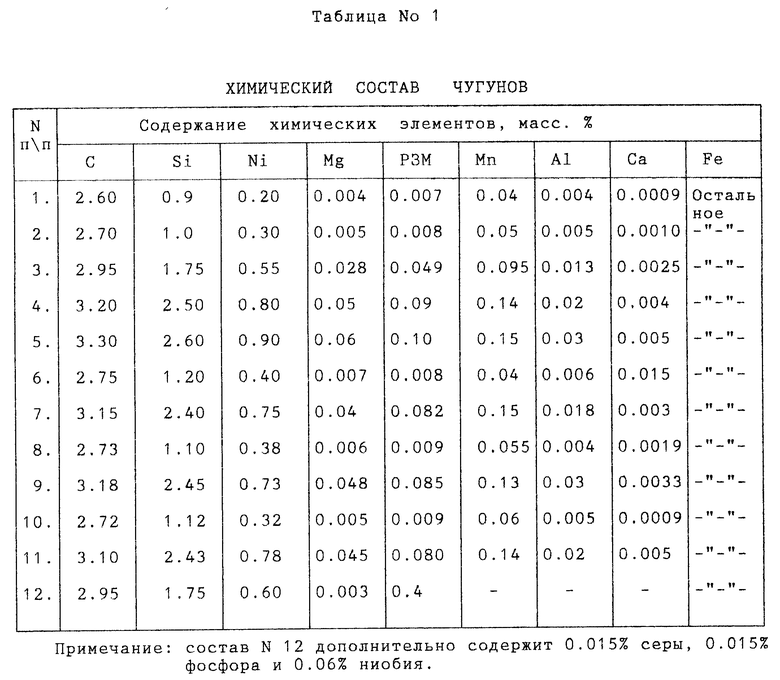

Химический состав чугунов предложенного состава, чугунов с запредельными составами, а также состав известного чугуна приведены в табл. 1. В табл. 2 даны основные механические свойства, показатели качества и выхода годного при изготовлении труб пластическим деформированием литой заготовки.

Из табл. 2 следует, что чугун предложенного состава (варианты N 2 4) обладает наилучшим комплексом механических свойств и оптимальной микроструктурой, что обеспечило повышение качества и выход годных труб, производимых из слитков путем пластического их деформирования. При запредельных значениях содержания легирующих элементов (варианты N 1, 5 11) имеет место ухудшение качества и снижения выхода годных труб. Чугун, состав которого был принят за прототип (вариант 12) также имеет низкий комплекс свойств, трубы поражены дефектами, выход годного низок.

Технико-экономические преимущества предложенного чугуна состоят в том, что введение в его состав 0,05 0,14% марганца, 0,005 0,02% алюминия и 0,001 0,004% кальция при регламентированном содержании остальных элементов обеспечивает повышение качества и выход годных труб, получаемых пластическим деформированием слитка.

За базовый объект принят чугун-прототип. Использование чугуна с предложенным составом позволит повысить рентабельность производства труб нефтяного ассортимента на 75%

Источники информации:

1. Патент ФРГ N 1213621, кл. C 22 C 37/04, 1963.

2. Авт. св. СССР N 1137110, кл. C 22 C 37/00, 1985.

3. Авт. св. СССР N 1705393, кл. C 22 C 37/10, 1942 г. прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| ЧУГУН | 2000 |

|

RU2172793C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ИЗ НИЗКОУГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2477334C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 2009 |

|

RU2419671C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

Изобретение относится к черной металлургии, в частности, к составам деформируемых чугунов, которые могут быть использованы для изготовления пластическим горячим и холодным деформированием труб для нефтепроводов. Чугун содержит (мас. %): 2,7 - 3,2 углерода, 1,0 - 2,5 кремния; 0,3 - 0,8 никеля; 0,005 - 0,05 магния; 0,008 - 0,9 РМЗ; 0,05 - 0,14 марганца; 0,005 - 0,02 алюминия; 0,001 - 0,004 кальция, остальное железо. Изобретение позволяет повысить качество и выход годного при изготовлении труб пластическим деформированием слитка. Чугун предложенного состава обеспечивает повышение рентабельности производства труб нефтяного ассортимента на 75%. 2 табл.

Чугун, содержащий углерод, кремний, никель, магний и железо, отличающийся тем, что он дополнительно содержит марганец, алюминий, кальций и РЗМ при следующем соотношении компонентов, мас.

Углерод 2,7 3,2

Кремний 1,0 2,5

Никель 0,3 0,8

Магний 0,005 0,05

РЗМ 0,008 0,09

Марганец 0,05 0,14

Алюминий 0,005 0,02

Кальций 0,001 0,004

Железо Остальное0

| SU, авторское свидетельство, 1705393, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-10—Публикация

1996-02-20—Подача