Изобретение относится к металлургии, в частности к износостойкому чугуну для работы в условиях абразивного износа и ударных нагрузок (например, лопатки для размола угля на тепловых электростанциях).

Известен износостойкий чугун [1] для изготовления деталей молотковых дробилок следующего состава, мас.

Углерод 2,5-3,5

Кремний 2,6-3,4

Марганец 0,50-1,5

Никель 3,0-6,0

Хром 8,0-12,0

Алюминий 0,4-0,8

Титан 0,2-4,0

Медь 0,3-0,9

Барий 0,01-0,05

Железо Остальное

Недостатком такого чугуна является высокая стоимость и низкая износостойкость.

Наиболее близким к предложенному по составу и достигаемому результату является чугун [2] взятый за прототип и имеющий следующий состав, мас.

Углерод 2,5-3,2

Вольфрам 0,35-1,5

Кремний 0,5-1,5

Ванадий 0,32-0,6

Марганец 0,3-1,1

Никель 0,05-1,3

Хром 7,5-11,0

Фосфор 0,02-0,1

Нитриды марганца 0,02-0,18

Бор 0,02-0,07

Железо Оостальное

Недостатком такого чугуна является наличие в нем дорогостоящих элементов (вольфрама, ванадия, никеля) и относительно невысокая износостойкость.

Задача изобретения повышение износостойкости и снижение себестоимости чугуна.

Решением поставленной задачи является чугун следующего состава, мас.

Углерод 2,4-2,65

Кремний 0,4-0,8

Марганец 0,5-0,8

Хром 8,0-8,75

Железо Остальное

при этом отношение хрома к углероду составляет 3,1-3,3.

Высокая износостойкость и снижение себестоимости предлагаемого чугуна обеспечивается за счет увеличения сложных карбидов (Fe, Cr)7C3 и исключения из состава вольфрама, ванадия и никеля.

Содержание углерода в пределах 2,4-2,65% и содержание хрома 8-8,75% необходимо для получения карбидной составляющей в количестве не менее 20% по массе.

При содержании углерода за пределами 2,4-2,65% и концентрации хрома 8-8,75% меняется состав и количество карбидной фазы, что приводит к снижению износостойкости.

Кремний в составе чугуна способствует выделению графита в свободном состоянии и позволяет снизить остаточные напряжения. При содержании кремния менее 0,4% свободный графит не выделяется, что повышает уровень напряжений. Содержание кремния более 0,8% снижает твердость чугуна.

Низкое содержание марганца в пределах 0,5-0,8% позволяет иметь высокую прокаливаемость.

При содержании марганца менее 0,5% ухудшается жидкотекучесть, а при содержании более 0,8% увеличивается объемная доля цементита, что ухудшает свойства чугуна.

Отношение содержания хрома к углероду, равное 3,1-3,3, необходимо для получения гарантированно высокой износостойкости за счет обеспечения карбидной составляющей в пределах 20% по массе. Кроме того, это отношение облегчает выплавку чугуна на нижнем пределе содержания хрома.

Предлагаемый чугун имеет сравнительно невысокую температуру плавления, приблизительно 1400oC, что обеспечивает возможность выплавки его в индукционных печах типа ИЧТ.

Для испытания металла образцы подвергались термообработки по режиму: нагрев 1000oC, охлаждение масло, отпуск 200oС, воздух.

Испытание износостойкости чугуна проводили методом абразивного истирания.

Пример конкретного осуществления.

Опытные плавки проводили в открытой индукционной печи ИЧТ 2,5. В печь загружали 397 кг лома 2А, 520 кг передельного чугуна, 900 кг литейного чугуна, 415 кг отходов Б3, 210 кг углеродистого феррохрома. Отношение содержания хрома к углероду составляло 3,3. По расплавлении шихты в печь присадили 50 кг ферросилиция и 8 кг ферромарганца. Металл нагрели до температуры 1490oC. Затем шлак и металл раскислили порошком кокса.

Состав полученного чугуна, мас. углерод 2,56, кремний 0,60, марганец 0,5, хром 8,5, железо остальное.

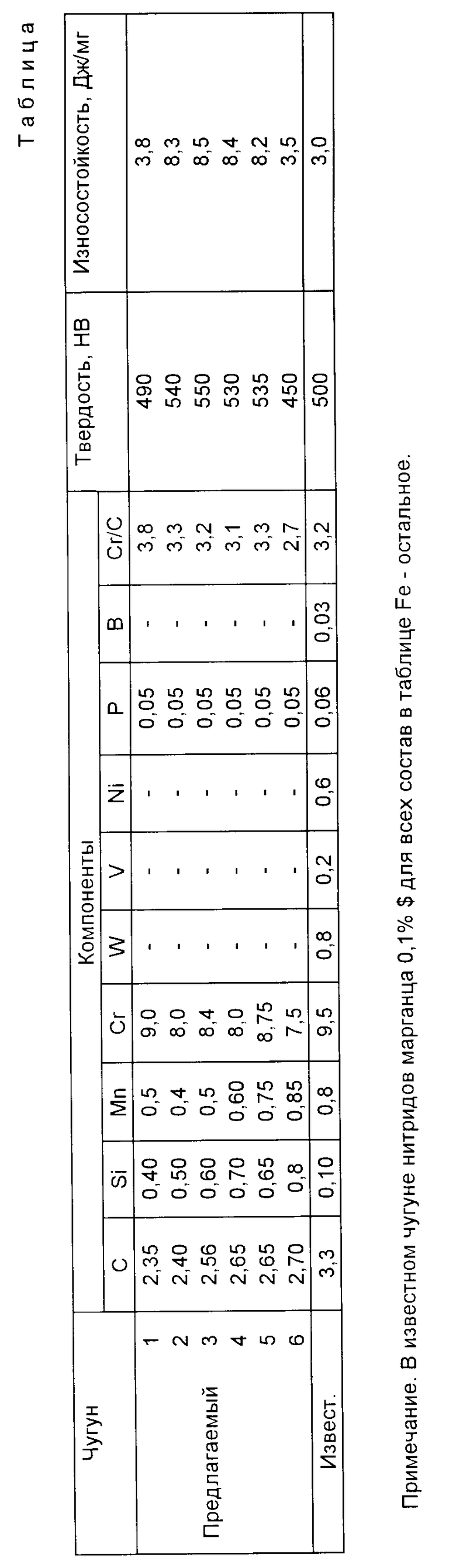

Результаты опытных плавок чугуна в сопоставлении с известным составом представлены в таблице. Из приведенных данных следует, что предлагаемый чугун имеет более высокую износостойкость и твердость.

Таким образом, предлагаемый чугун имеет высокую износостойкость при отсутствии таких дорогостоящих легирующих, как вольфрам, ванадий и никель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1996 |

|

RU2087580C1 |

| ЧУГУН | 1994 |

|

RU2116372C1 |

| Износостойкий чугун для штампов глубокой вытяжки | 1990 |

|

SU1786172A1 |

| ЧУГУН | 1994 |

|

RU2116371C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ИЗНОСОКОРРОЗИОННО-СТОЙКИЙ ЧУГУН | 1993 |

|

RU2042729C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

Изобретение относится к металлургии, в частности к чугуну, который может быть использован для изготовления лопаток для размола угля на тепловых электростанциях и для изготовления других деталей, работающих в условиях абразивного износа и ударных нагрузок. Сущность изобретения. Чугун содержит углерод, кремний, марганец, хром и железо и отличается тем, что он содержит компоненты в следующем соотношении, мас.%: углерод 2,4 - 2,65, кремний 0,4 - 0,8, марганец 0,5 - 0,8, хром 8,0 - 8,75, железо - остальное, при отношении содержания хрома к содержанию углерода, составляющем 3,1 - 3,3. 1 табл.

Чугун, содержащий углерод, кремний, марганец, хром и железо, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.

Углерод 2,4 2,65

Кремний 0,4 0,8

Марганец 0,5 0,8

Хром 8,0 8,75

Железо Остальное

при отношении содержания хрома к содержанию углерода, составляющем 3,1 - 3,3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1985 |

|

SU1268632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Белый чугун для дробеметных лопаток | 1987 |

|

SU1521787A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-20—Публикация

1996-02-08—Подача