Изобретение относится к созданию жаростойких сплавов и предназначено для использования в машиностроении и теплоэнергетики.

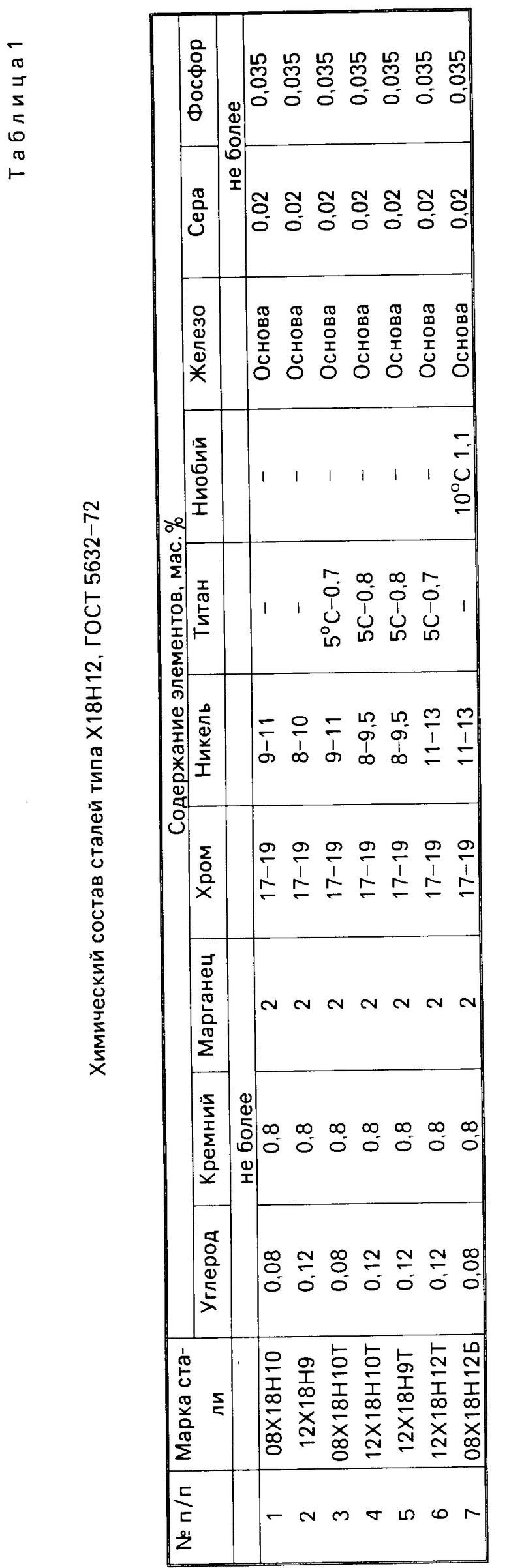

Известны коррозионностойкие аустенитные стали типа Х18Н (9-13), ГОСТ 5632-72. Эти стали по химическому составу близки между собой, что можно видеть из таблицы 1.

В качестве прототипа выбраны сталь, содержащие элементы в следующем соотношении (мас. ) ГОСТ 5632-72: Углерод 0,12 Кремний 0,8 Марганец 1,0-2,0 Хром 17-19 Никель 11-13 Титан 5С-0,7 Железо Остальное

Недостатком известных сталей является пониженная жаростойкость при 850-900оС.

Целью изобретения является повышение жаростойкости до 900оС.

Для достижения поставленной цели сталь, содержащая углерод, кремний, хром, никель, марганец, согласно предложению, дополнительно содержит алюминий и бор при следующем содержании компонентов, мас. Углерод 0,02-0,06 Кремний 1,6-1,9 Марганец 1,0-2,0 Хром 6,9-7,5 Никель 11,5-12,5 Алюминий 1,5-2,0 Бор 0,0005-0,0010 Железо Остальное Допускаются примеси: Сера ≅0,010 Фосфор ≅0,030

Заявителю неизвестны технические решения, содержащие заявляемую совокупность отличительных признаков, таким образом, предлагаемая сталь отвечает критерию изобретения "существенные отличия".

Изменение состава стали за счет введения 1,5-2% алюминия и 0,0005-0,0010% бора, повышение содержания кремния от 0,8 до 1,6-1,9% позволило п и пониженном более чем в два раза содержания хрома, повысить жаростойкость до 900оС.

При концентрации алюминия ниже 1,5% и кремния ниже 1,6% полной защиты от окисления стали типа Х7Н12 при 900оС не достигается. При содержании этих выше 2 и 1,9% соответственно технологические свойства стали ухудшаются.

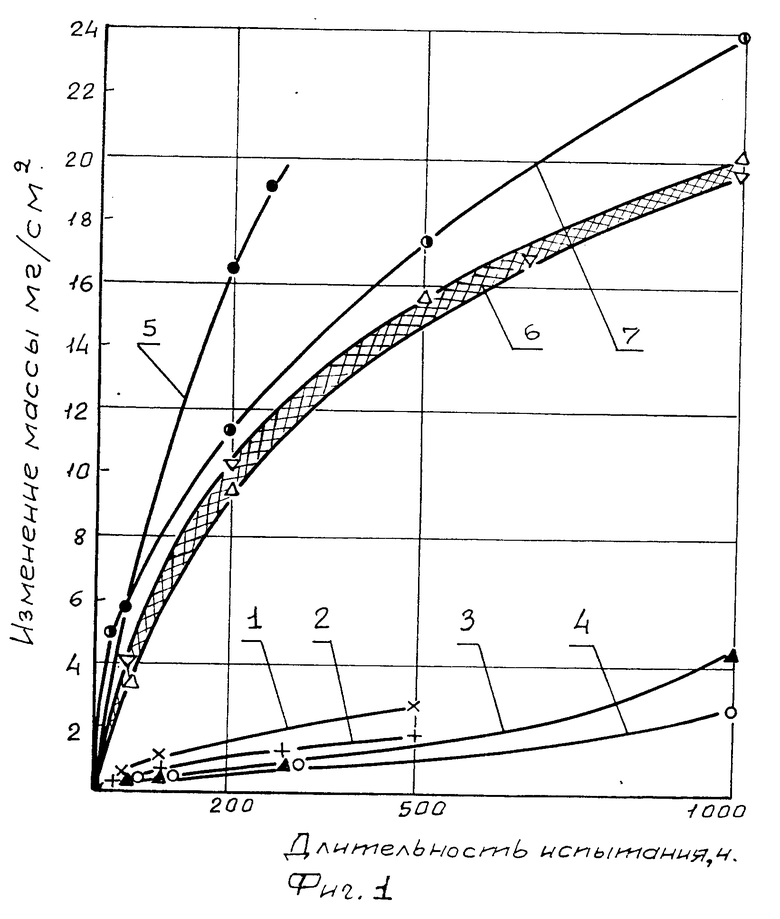

На фиг.1 изображен график влияния алюминия на жаростойкость стадии типа Х7Н12 при 800 и 900оС.

1-3% Al, 800oC, 2-4% Al, 800oC, 3-5,2% Al, 800oC, 4-6% Al, 800oC, 5-3% Al, 900oC, 4-4,5% Al, 900oC, 7-6% Al, 900oC.

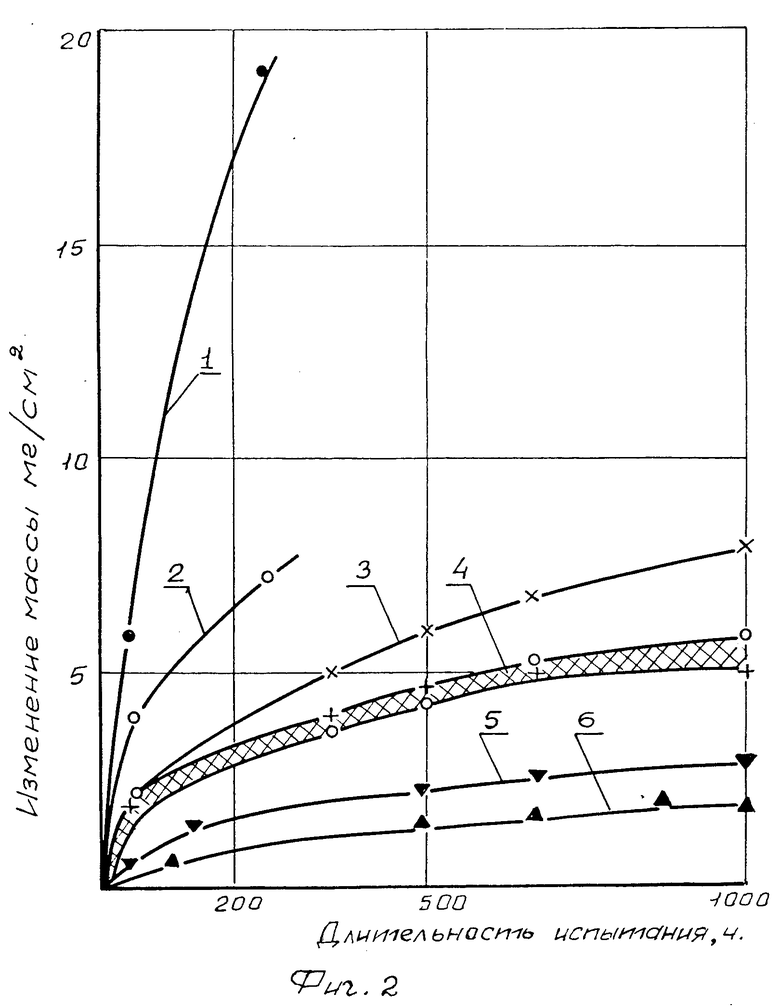

На фиг. 2 влияние алюминия и кремния на жаростойкость стали типа Х7Н12 при 800 и 900оС.

1-3% Al, 900oC, 2-2% Si, 900oC, 3-2,5% Al, +2; 5% Si, 900oC, 4-(1;5-2,0% )Al + (1,6-1,9% )Si, 900oC, 5-2,5% Al + 2,5%Si, 800oC, 6-1,5% + 1,9%Si, 800oC.

Из приведенных на фиг.1 кинетических кривых окисления можно видеть, что стали, содержащие алюминий в пределах 3-6% имеют при 800оС высокую жаростойкость, тогда как при 900оС все испытанные стали, независимо от концентрации алюминия, обладают пониженной стойкостью. Стали без алюминия и содержащие менее 3% алюминия при 900оС окисляются с очень большой неконтролируемой скоростью, что не позволило получить для них количественной оценки жаростойкости.

В осадках, выделенных из стали, легированной 3% алюминия, обнаружено небольшое количество избыточной интерметаллидной фазы, интифицированного β-фазой (β-NiAl). С повышением содержания алюминия количество этой фазы возрастает.

Кинетические кривые окисления, представленные на фиг.2 свидетельствуют о более сильном, положительном влиянии кремния на жаростойкость в сравнении с алюминием.

Учитывая ограниченные возможности легирования стали алюминием из-за появления интерметаллида, ухудшающего технологическую пластичность, повышение жаростойкости стали достигнуто введением алюминия в меньших (допустимых пределах при одновременном повышении содержания кремния до 1,6-1,9%

Значение алюминия в повышении окалиностойкости проявляется в изменении защитных свойств окислов других элементов, входящих в состав стадии. Замещена часть трехвалентных ионов железа или марганца в окисле типа шпинели, алюминий снижает его проницаемость. Наиболее эффективно влияние алюминия на снижение скорости высокотемпературного окисления, когда он образует собственный окисел Al2O3, обладающий высокими защитными свойствами.

Основная роль кремния в улучшении жаростойкости связана с формированием на границе металл окалина подслоя Fe2SiO4 или SiO2. Последний термодинамически весьма стабилен и при его образовании снижается скорость контролируемой стадии окисления, какой является диффузия катионов металла через пленку окислов.

Предлагаемая сталь дополнительно содержит бор в количестве 0,0005-0,0010%

Введение бора приводит к улучшению прокаливанию и снижению склонности к образованию трещин при сварке в случае наличия влаги в обмазке электродов. При этом благоприятное влияние бора на прокаливаемость возможно лишь в том случае, когда он находится в твердом растворе, поскольку излишка бора не только увеличивают прокаливаемость, но даже могут вызвать красноломкость.

Содержание бора ниже 0,0005% менее эффективно, тогда как, содержание этого элемента более 0,0010% увеличивает чувствительность стали к отпускаемой хрупкости.

Легирование стали хромом в количестве ниже 6,9% ухудшает ее жаростойкость, а выше 7,5% приводит к снижению технологических свойств стали с повышением содержания кремния (1,6-1,9%).

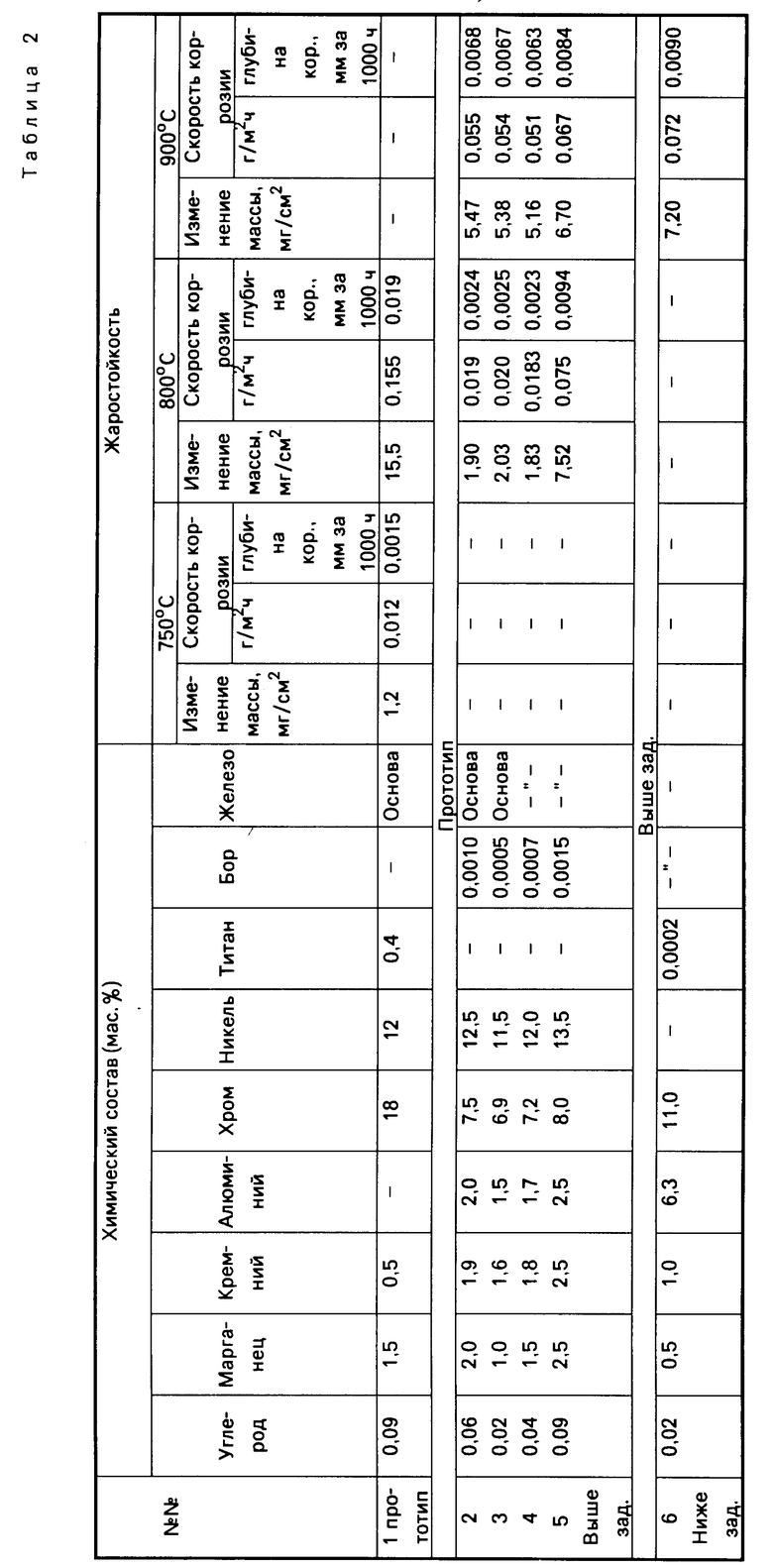

В табл.2 приведен химический состав сталей и результаты испытания их на жаростойкость.

Сталь выплавлялась открытым способом в индукционной электропечи с основным тиглем. Температура выпуска металла находилась в пределах 1630-1650оС.

Жаростойкость определялась на цилиндрических образцах ⊘ 15х20 мм. Испытания проводились при 750, 800, 900оС в атмосфере воздуха. Максимальная продолжительность испытания составляла 1000 часов.

Из данных табл.2 следует, что предлагаемая сталь при 800оС имеет лучшую жаростойкость, чем сталь "прототип" и достаточно высокую при 900оС (известная сталь при 900оС не применяется из-за сильного окалинообразования).

Составы, содержащие легирующие элементы выше верхних и ниже нижних заявляемых пределов при 900оС менее жаростойки, чем предлагаемая сталь.

Использование новой экономнолегированной стали взамен стали 12х18н12Т позволяет повысить рабочую температуру оборудования, для которого она будет применена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2020186C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2445398C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| ЭЛЕКТРОД | 1997 |

|

RU2118245C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1989 |

|

SU1644534A1 |

| СТАЛЬ | 1993 |

|

RU2057199C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1992 |

|

RU2034088C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

Изобретение относится к металлургии, в частности к коррозионно-стойкой стали, и предназначено для использования в машиностроении и теплоэнергетике. С целью повышения жаростойкости до 900°С, сталь содержит компоненты при следующем соотношении, мас. углерод 0,02 0,06; кремний 1,6 1,9; марганец 1,0 2,0; хром 6,9 7,5; никель 11,5 12,5; алюминий 1,5 2,0; бор 0,0005 0,0010; железо остальное. 2 ил. 2 табл.

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, кремний, хром, никель, марганец, железо, отличающаяся тем, что она дополнительно содержит алюминий и бор при следующем соотношении компонентов, мас.

Углерод 0,02 0,06

Кремний 1,6 1,9

Марганец 1 2

Хром 6,9 7,5

Никель 11,5 12,5

Алюминий 1,5 2,0

Бор 0,0005 0,001

Железо Остальное

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-08-27—Публикация

1993-02-12—Подача