Изобретение относится к области металлургии, в частности к легированным сталям, применяемым для изготовления крупных опорных валков станов для горячей прокатки металла.

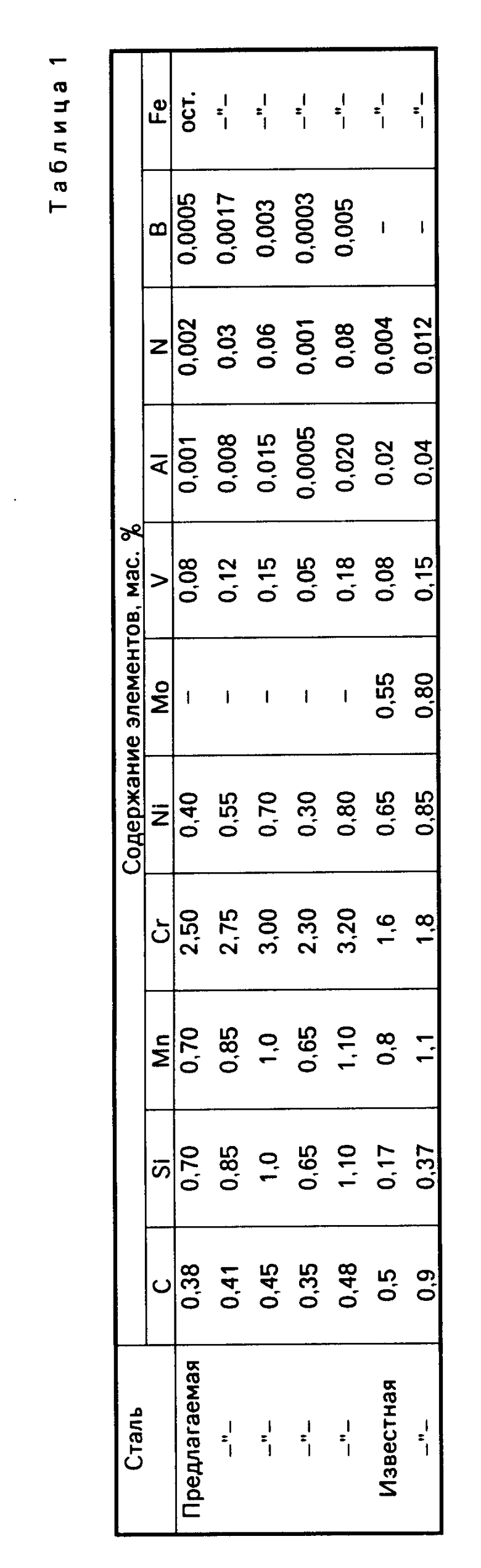

Известна также сталь, содержащая, мас. % : Углерод 0,5-0,9 Кремний 0,17-0,37 Марганец 0,8-1,1 Хром 1,6-1,8 Никель 0,65-0,85 Молибден 0,55-0,80 Ванадий 0,08-0,15 Алюминий 0,02-0,04 Железо Остальное в качестве примеси - азот 0,001-0,005

Недостатком стали является неудовлетворительная эксплуатационная стойкость из-за пониженных прокаливаемости и отпускоустойчивости, что не дает возможности получить достаточную глубину активного слоя и низкий уровень остаточных напряжений в крупных опорных валках для горячей прокатки.

Цель изобретения - увеличение глубины активного слоя и отпускоустойчивости стали.

Для достижения поставленной цели сталь, содержащая углерод, кремний, марганец, хром, никель, ванадий, алюминий, азот, железо, дополнительно содержит бор при следующем соотношении компонентов, мас.%: Углерод 0,38-0,45 Кремний 0,70-1,00 Марганец 0,70-1,00 Хром 2,50-3,00 Никель 0,40-0,70 Ванадий 0,08-0,15 Алюминий 0,001-0,015 Азот 0,002-0,06 Бор 0,0005-0,003 Железо Остальное

Сталь может содержать примеси: серу до 0,020%, фосфор до 0,020%.

Дополнительное легирование стали бором при указанном соотношении остальных компонентов повышает устойчивость переохлажденного аустенита, уменьшая тем самым критическую скорость закалки, в результате чего достигается увеличение глубины активного слоя, изменение структуры и твердости по сечению валка. При содержании бора менее 0,0005% его положительное влияние не сказывается. При содержании бора более 0,003% образуются нитриды бора, охрупчивающие сталь.

Предлагаемую сталь выплавляют открытым способом в электрических печах. Для определения свойств предлагаемой стали было выплавлено 7 плавок массой 50 кг. Химический состав металла опытных плавок приведен в табл.1.

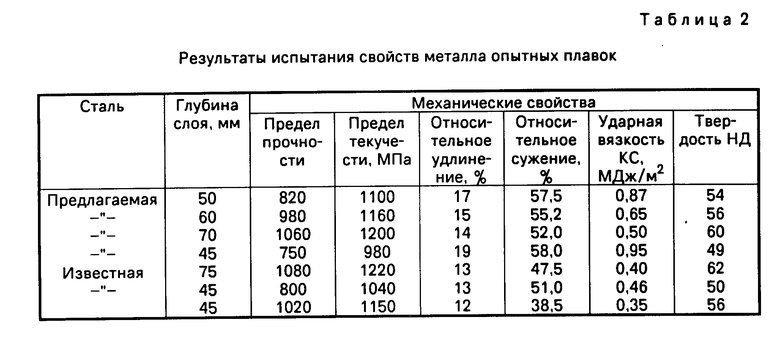

Прокаливаемость предлагаемой и известной сталей определяли методом торцовой закалки по ГОСТ 5657-69. За глубину активного слоя принимали расстояние от торца, на котором получены значения твердости более 50 HRC.

Заготовки образцов для механических испытаний подвергали термической обработке, состоящей из нагрева на температуру 900oC, охлаждения на воздухе и последующего отпуска при температуре 600oC. После указанной термической обработки на образцах определяли твердость по Шору, прочностные и пластические характеристики, ударную вязкость. Для испытаний на растяжение использовали образцы диаметром 6 мм ГОСТ 1497-84, на удар - образцы типа I ГОСТ 9554-78.

Полученные результаты представлены в табл.2.

Из данных, приведенных в табл.2, следует, что предлагаемая сталь имеет большую прокаливаемость и более высокий комплекс механических свойств, чем известная сталь. Это позволит увеличить стойкость изготавливаемых из нее опорных валков на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СТАЛЬ | 1991 |

|

RU2016132C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2042733C1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

Изобретение относится к области металлургии, в частности к легированной стали, применяемой для изготовления крупных опорных валков станов для горячей прокатки металла. С целью повышения глубины активного слоя и отпускоустойчивости сталь дополнительно содержит бор при следующем соотношении компонентов, мас.%: углерод 0,38 - 0,45; кремний 0,70 - 1,0; марганец 0,70 - 1,0; хром 2,50 - 3,00; никель 0,40 - 0,7; ванадий 0,08 - 0,15; алюминий 0,001 - 0,015; азот 0,002 - 0,06; бор 0,0005 - 0,003; железо - остальное. Применение стали позволит увеличить эксплуатационную стойкость прокатных валков на 15 - 20%. 2 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, ванадий, алюминий, азот, железо, отличающаяся тем, что, с целью повышения глубины активного слоя и отпускоустойчивости, она дополнительно содержит бор при следующем соотношении компонентов, мас.%:

Углерод 0,38 - 0,45

Кремний 0,70 - 1,00

Марганец 0,70 - 1,00

Хром 2,50 - 3,00

Никель 0,40 - 0,70

Ванадий 0,08 - 0,15

Алюминий 0,001 - 0,015

Азот 0,002 - 0,06

Бор 0,0005 - 0,003

Железо Остальное

| Способ сбивания пастилы с добавлением белков в качестве пенообразующего вещества | 1957 |

|

SU116792A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1991-05-05—Подача