Изобретение относится к металлургии, в частности к производству литейных жаропрочных сплавов на никелевой основе, и может быть использовано при изготовлении колес турбин турбокомпрессоров дизельных двигателей, работающих при температурах 800-900оС.

Цель изобретения - повышение надежности колес турбин турбокомпрессоров при 800-900оС и снижение их массы за счет повышения характеристик жаропрочности.

Дополнительное введение азота, иттрия и титана способствует упрочнению границ зерен и их измельчению за счет образования карбидов, карбонитридов и нитридов титана, уменьшению размеров упрочняющей γI-фазы, более равномерному ее распределению в основе сплава и большей ее однородности по размеру. Кроме того, после кристаллизации сплав настолько пересыщен, что его структура имеет большое количество мелкодисперсных упрочняющих выделений γI-фазы и других избыточных фаз, что позволяет использовать его без дополнительной операции термической обработки.

Введение иттрия и титана способствует увеличению количества основной упрочняющей γI-фазы, более равномерному ее распределению, а азота - образованию термодинамических устойчивых соединений с титаном, цирконием и алюминием, измельчающих зерно и структурные составляющие сплава и приводящих к дополнительному упрочнению сплава, что способствует повышению длительной прочности и увеличению механических свойств при температурах 800 - 900оС, т. е. увеличивают надежность колес турбин турбокомпрессоров дизельных двигателей при их эксплуатации.

Кроме того, одновременное введение азота, иттрия и титана способствует получению более тонких граней и межосных участков, способствует переходу хрома и ниобия с границ зерен в тело зерен, что улучшает структуру границ зерен, расчленяет грубые карбиды по границам зерен, локализует охрупчивающее действие отдельных выделений в межосных участках чистого ниобия и хрома, что приводит к повышению длительной прочности сплава и увеличению предела прочности и относительного удлинений при 800оС и способствует увеличению надежности сплава.

П р и м е р. Исходную шихту переплавляли в вакуумной индукционной печи с основной футеровкой. При этом никель, хром, вольфрам, ниобий, армко-железо, электродный бой вводили непосредственно в завалку. После полного расплавления вводили молибден, титан, алюминий, ферросилиций, марганец, ферросилицирконий. При нагреве металла до 1550оС перед разливкой в металл вводили азотированный феррохром, лигатуру РЗМ и иттрий. Заливку металла проводили в горячие электрокорундовые формы, изготовленные методом литья по выплавляемым моделям, имеющие температуру 700-800оС.

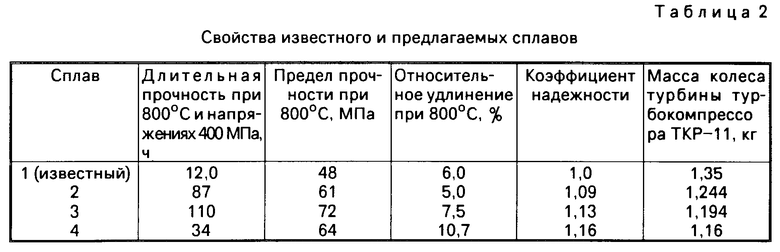

Длительную прочность определяли при 800оС на образцах диаметром 5 мм согласно ГОСТ 10145-62, механические свойства определяли на пятикратных образцах в соответствии с требованиями ГОСТ 1497-73 и ГОСТ 9651-73. Плотности определяли с помощью мерной мензурки для определения объема и аналитических весов.

Коэффициент надежности вычисляли по формуле

Kн=  , где Кн - коэффициент надежности сплава;

, где Кн - коэффициент надежности сплава;

Тизв - масса колеса турбины турбокомпрессора известного сплава;

Тп - масса колеса турбины турбокомпрессора предлагаемых вариантов сплава.

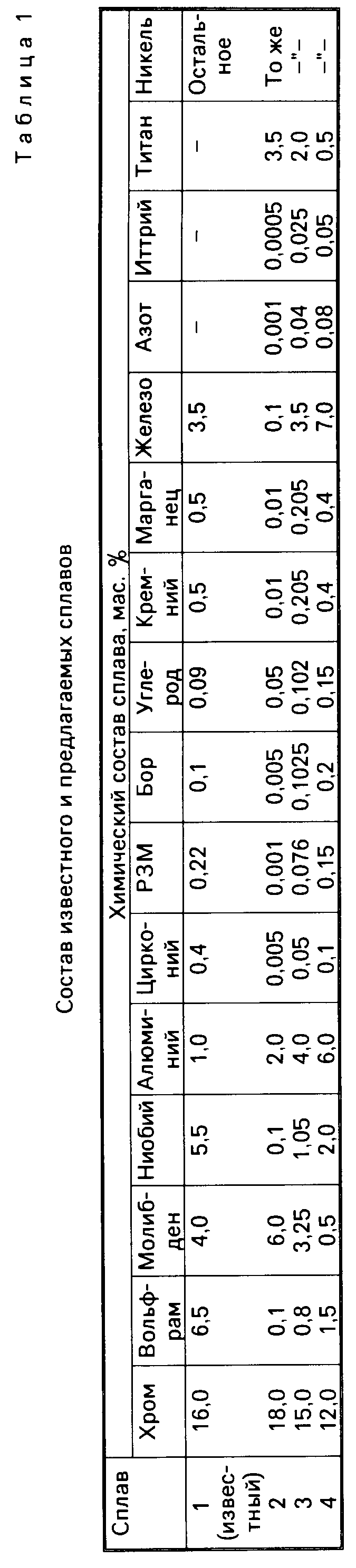

Составы сплавов приведены в табл.1, свойства - в табл.2.

Как видно из данных табл.1 и 2, предлагаемый сплав обладает в 1,09 - 1,16 раза большей величиной коэффициента надежности сплава при повышении в 2,5 - 9 раз величины длительной прочности и более чем в 1,5 раза кратковременной прочности при 800оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1988 |

|

SU1567654A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1989 |

|

SU1663951A1 |

| Жаропрочный сплав на основе никеля и изделие, изготовленное из него | 2021 |

|

RU2807233C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| Жаропрочный коррозионностойкий сплав на основе никеля | 1980 |

|

SU959443A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1992 |

|

RU2026401C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

SU1213769A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

SU1644532A1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

Изобретение относится к металлургии, в частности к производству литейных жаропрочных сплавов на никелевой основе, и может быть использовано при изготовлении колес турбин турбокомпрессоров дизельных двигателей, работающих при температурах 800-900°С. Цель - повышение надежности колес турбин турбокомпрессоров при 800-900°С и снижение их массы за счет повышения характеристик жаропрочности. Сплав содержит, мас.%: хром 12,0-18,0; вольфрам 0,1-1,5; молибден 0,5-6,0; ниобий 0,1-2,0; алюминий 2,0-6,0; цирконий 0,005-0,1; РЗМ 0,001-0,15; бор 0,005-0,2; углерод 0,05-0,15; кремний 0,01-0,4; марганец 0,01-0,4; железо 0,1-7,0; азот 0,001-0,08; иттрий 0,0005-0,05; титан 0,5-3,5; никель - остальное. Сплав имеет коэффициент надежности 1,09-1,16. Масса колес турбин составляет 1,244-1,16 кг. Длительная прочность при 800°С и напряжениях 400 МПа составляет 34-110 ч, предел прочности при растяжении при 800°С 61-72 Мпа, относительное удлинение при 800°С 5,0-10,7%. 2 табл.

СПЛАВ НА ОСНОВЕ НИКЕЛЯ, преимущественно для колес турбин турбокомпрессоров, содержащий хром, вольфрам, молибден, ниобий, алюминий, цирконий, РЗМ, бор, углерод, кремний, марганец, железо, отличающийся тем, что, с целью повышения надежности колес турбин турбокомпрессоров при 800 - 900oС и снижения их массы за счет повышения характеристик жаропрочности, он дополнительно содержит азот, иттрий, титан, при следующем соотношении компонентов, мас.%:

Хром 12,0 - 18,0

Вольфрам 0,1 - 1,5

Молибден 0,5 - 6,0

Ниобий 0,1 - 2,0

Алюминий 2,0 - 6,0

Цирконий 0,005 - 0,1

РЗМ 0,001 - 0,15

Бор 0,005 - 0,2

Углерод 0,05 - 0,15

Кремний 0,01 - 0,4

Марганец 0,01 - 0,4

Железо 0,1 - 7,0

Азот 0,001 - 0,08

Иттрий 0,0005 - 0,05

Титан 0,5 - 3,5

Никель Остальное

| Авторское свидетельство СССР N 633302, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1989-10-24—Подача